связаны со штоками 13 силовых цилиндров 11 и с основаниями 8. Штоки 14 цилиндров 12 связаны с короткими плечами рычагов 9. С помондью цилиндров 11 осуществляется отрыв готовой покрышки от нижней полуформы 5 при подъеме цилиндров 12 с основаниями 8. При подаче давления в заданной последовательности в поршневые полости цилиндров 12 осуществляется поворот рычагов 9 относительно осей 10 и извлечение секторов 7 из готовой покрышки. 2 з.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления литых покрышек пневматических шин | 1988 |

|

SU1523368A1 |

| Устройство для изготовления литых покрышек пневматических шин | 1985 |

|

SU1291426A1 |

| Устройство для изготовления литых покрышек | 1981 |

|

SU1016195A1 |

| Устройство для изготовления литых покрышек | 1983 |

|

SU1100122A2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1997 |

|

RU2131355C1 |

| Литьевая пресс-форма для покрышек пневматических шин | 1982 |

|

SU1052411A1 |

| Форма для литья покрышек пневматических шин | 1987 |

|

SU1426816A1 |

| Устройство для вулканизации по-КРышЕК пНЕВМАТичЕСКиХ шиН | 1979 |

|

SU844365A1 |

| Вулканизатор покрышек пневмати-чЕСКиХ шиН | 1979 |

|

SU835811A1 |

| Устройство для формования и вулканизации покрышек пневматических шин | 1981 |

|

SU975442A1 |

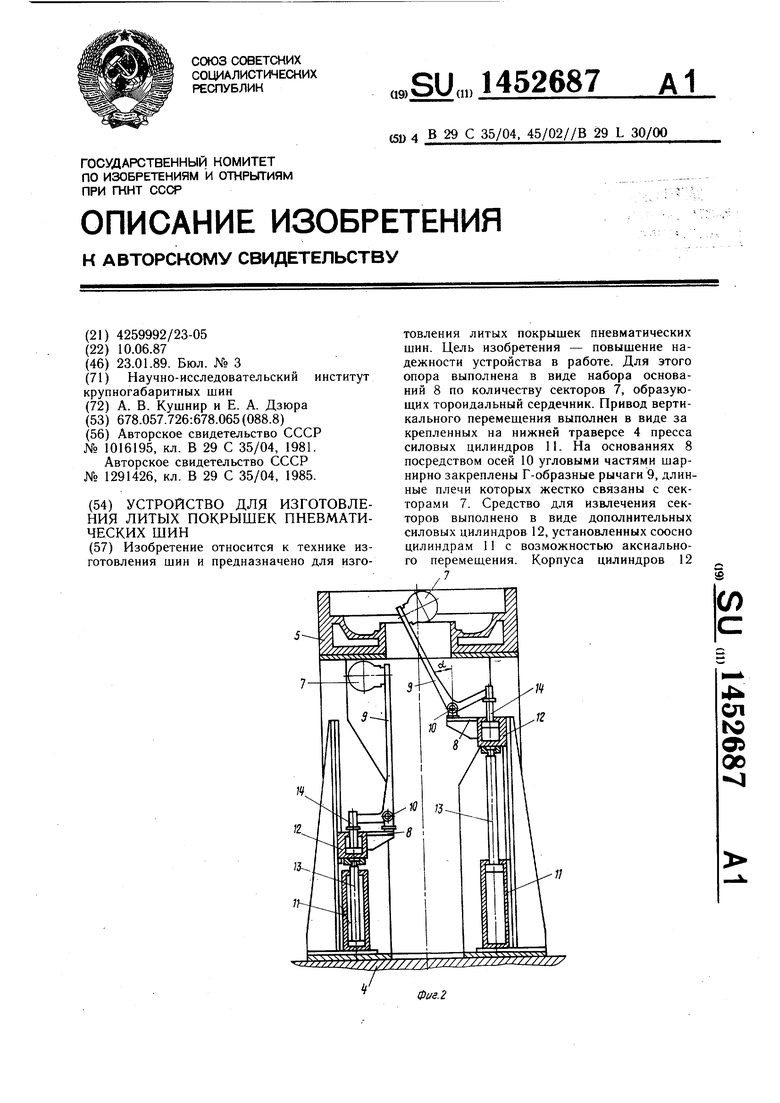

Изобретение относится к технике изготовления шин и предназначено для изготовления литых покрышек пневматических шин. Цель изобретения - повышение надежности устройства в работе. Для этого опора выполнена в виде набора оснований 8 по количеству секторов 7, образую- ш,их тороидальный сердечник. Привод вертикального перемещения выполнен в виде за крепленных на нижней траверсе 4 пресса силовых цилиндров 11. На основаниях 8 посредством осей 10 угловыми частями шар- нирно закреплены Г-образные рычаги 9, длинные Пупечи которых жестко связаны с секторами 7. Средство для извлечения секторов выполнено в виде дополнительных силовых цилиндров 12, установленных соосно цилиндрам 11 с возможностью аксиального перемеш,ения. Корпуса цилиндров 12 ,7 (Л сд to о 00 .г

1

Изобретение относится к области изготовления шин и- предназначено для изготовления литых покрышек пневматических шин.

Цель изобр тения - повышение надежности устройства в работе.

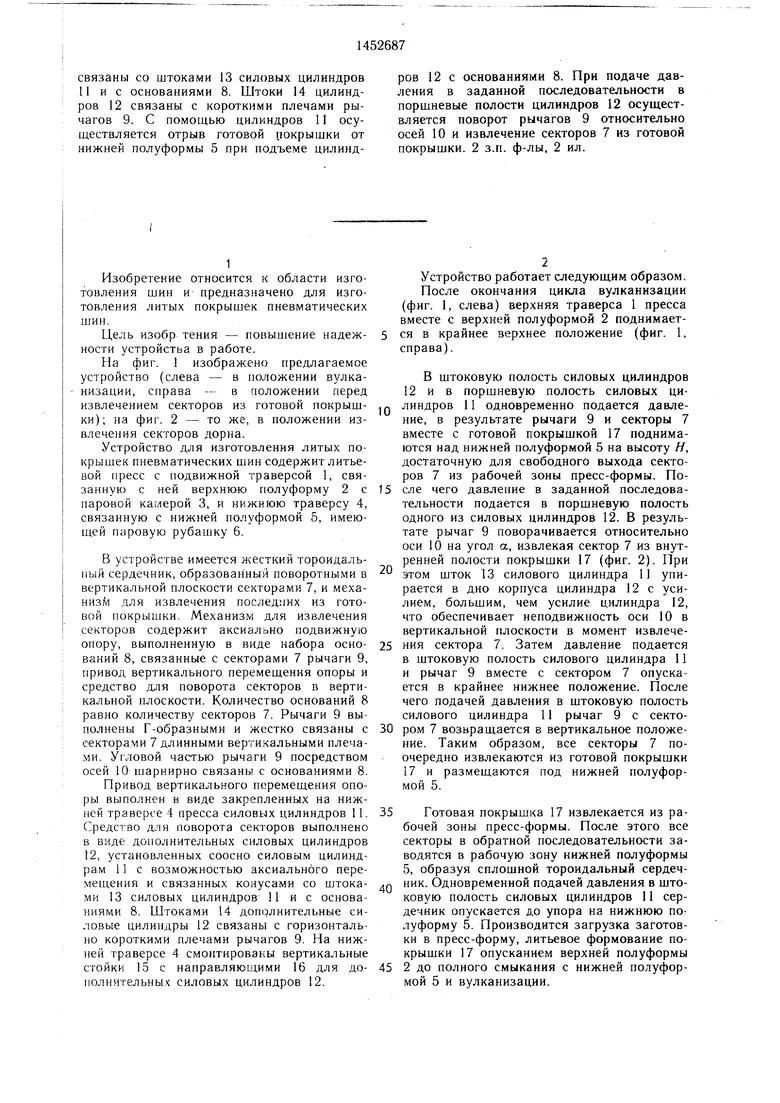

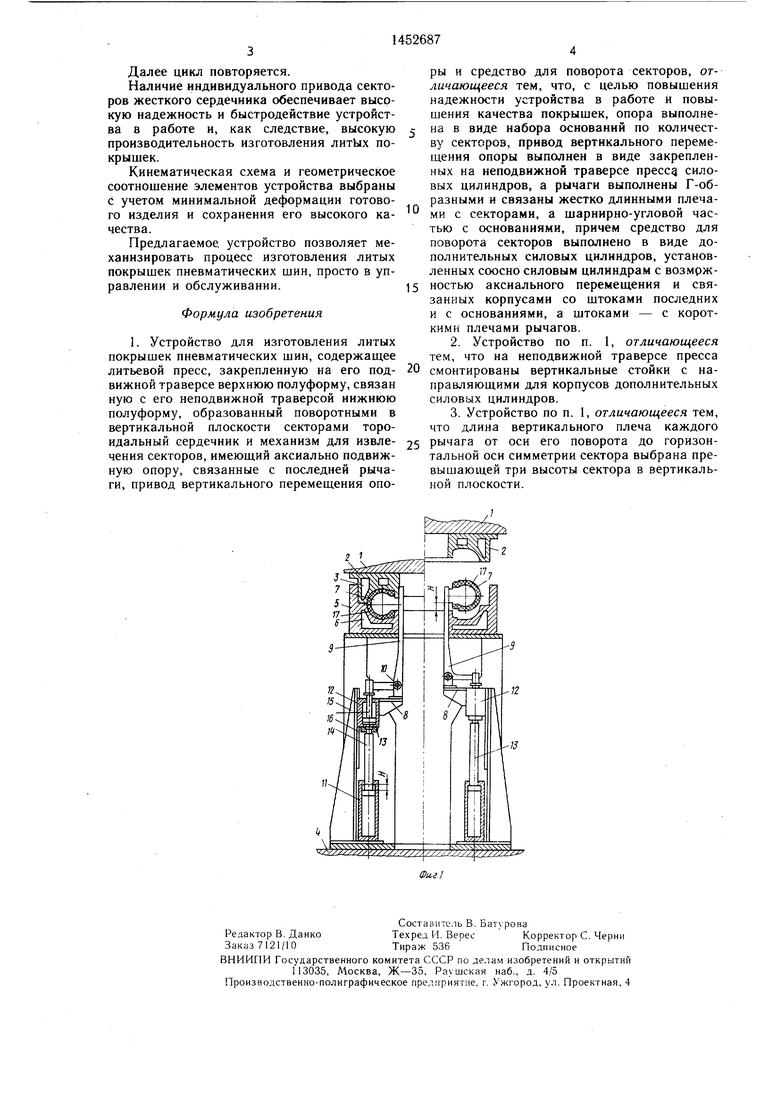

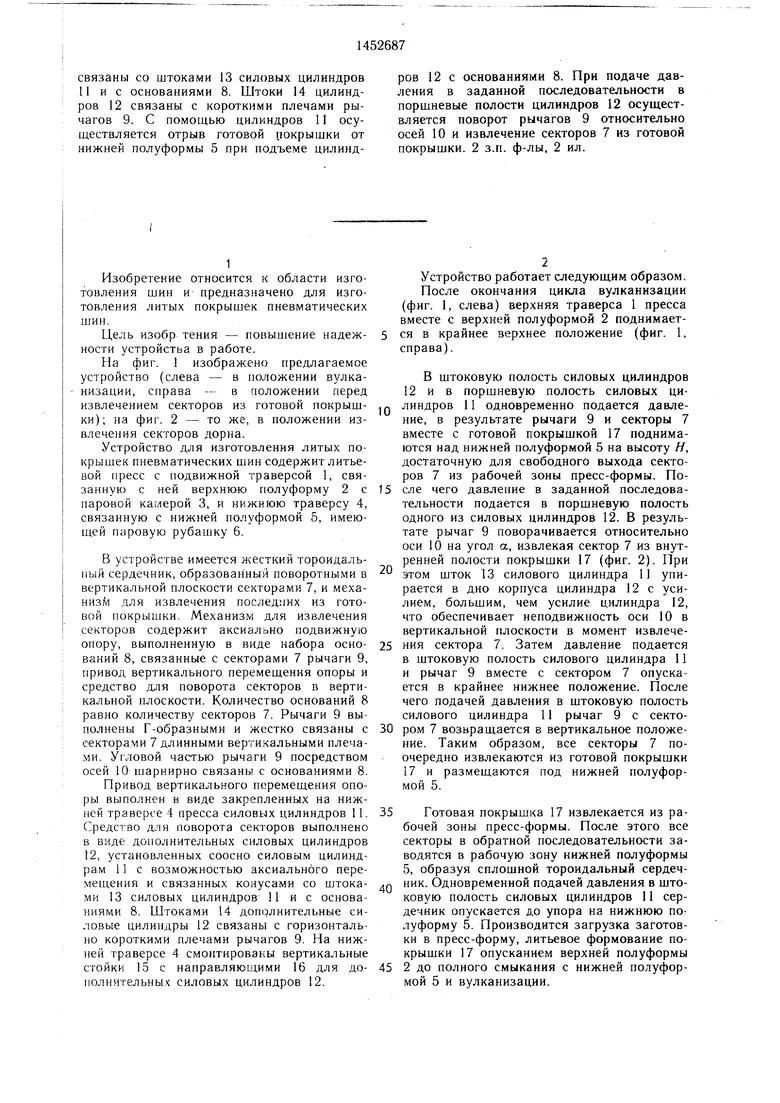

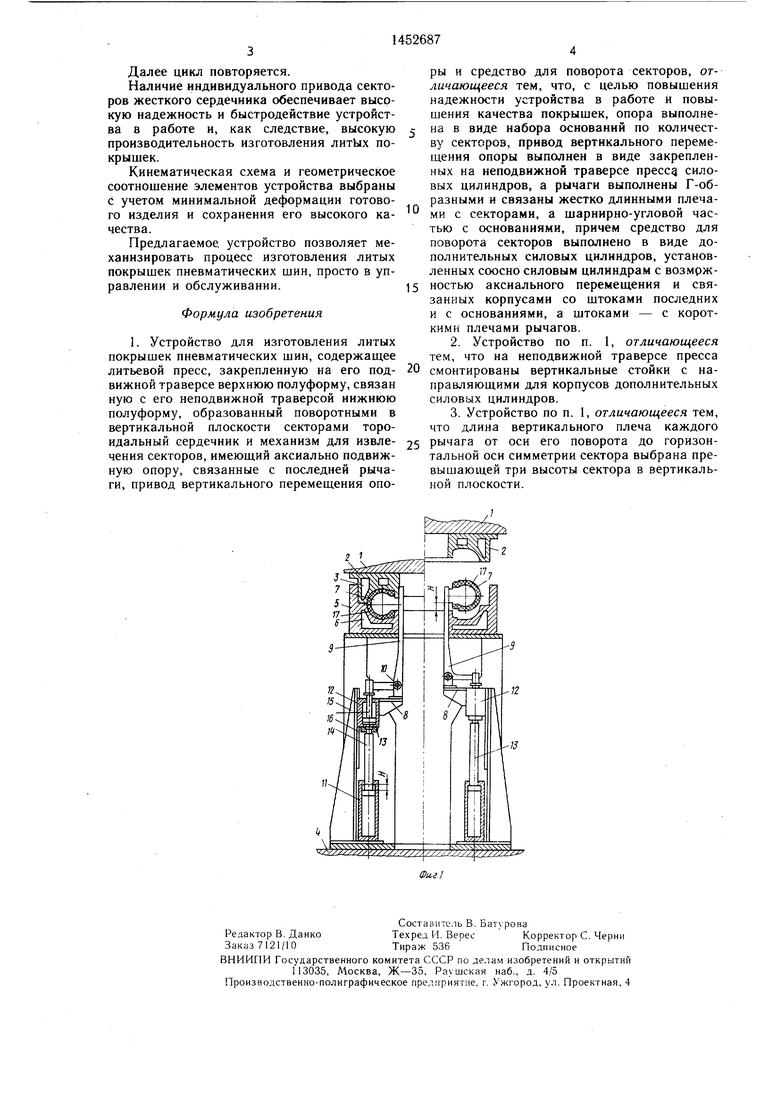

На фиг. изображено предлагаемое устройство (слева - в положении вулканизации, справа -- в положении перед извлечением секторов из готовой покрышки); на фи| . 2 - то же, в положении извлечения секторов дорна.

Устройство для изготовления литых покрышек пневматических шин содержит литьевой пресс с подвижной траверсой 1, связанную с ней верхнюю г олуформу 2 с паровой камерой 3, и нижнюю траверсу 4, связанную с нижней полуформой 5, имею- пхей паровую рубашку 6.

В устройстве имеется жесткий тороидальный сердечник, образован ный поворотными в вертикальной плоскости секторами 7, и меха- нязМ для извлечения последних из готовой покрышки. Механизм для извлечения секторов содержит аксиально подвижную опору, выполненную в виде набора оснований 8, связанные с секторами 7 рычаги 9, привод вертикального перемещения опоры и средство для поворота секторов в вертикальной плоскости. Количество оснований 8 равно количеству секторов 7. Рычаги 9 выполнены Г-образными и жестко связаны с секторами 7 длинными вертикальными плечами. Угловой частью рычаги 9 посредством осей 10 шарнирно связаны с основаниями 8.

Привод вертикального перемещения опоры выполнен в виде закрепленных на нижней траверсе 4 пресса силовых цилиндров 11. Средство для поворота секторов выполнено в виде дополнительных силовых цилиндров 12, установленных соосно силовым цилиндрам 11 с возможностью аксиального перемещения и связанных конусами со штоками 13 силовых цилиндров 11 и с основаниями 8. Штоками 14 дополнительные силовые цилиндры 12 связаны с горизонтально короткими плечами рычагов 9. На ниж- ieй траверсе 4 смонтированы вертикальные стойки 15 с направляющими 16 для дополнительных силовых цилиндров 12.

0

Устройство работает следующим образом.

После окончания цикла вулканизации

(фиг. 1, слева) верхняя траверса 1 пресса

вместе с верхней полуформой 2 поднимается в крайнее верхнее положение (фиг. 1,

справа).

В штоковую полость силовых цилиндров 12 и в поршневую полость силовых цилиндров 11 одновременно подается давление, в результате рычаги 9 и секторы 7 вместе с готовой покрышкой 17 поднимаются над нижней полуформой 5 на высоту //, достаточную для свободного выхода секторов 7 из рабочей зоны пресс-формы. По5 еле чего давление в заданной последовательности подается в поршневую полость одного из силовых цилиндров 12. В результате рычаг 9 поворачивается относительно оси 10 на угол а, извлекая сектор 7 из внутренней полости покрышки 17 (фиг. 2). При этом шток 13 силового цилиндра 11 упирается в дно корпуса цилиндра 12 с усилием, большим, чем усилие цилиндра 12, что обеспечивает неподвижность оси 10 в вертикальной плоскости в момент извлече5 ния сектора 7. Затем давление подается в штоковую полость силового цилиндра 11 и рычаг 9 вместе с сектором 7 опускается в крайнее нижнее положение. После чего подачей давления в штоковую полость силового цилиндра 11 рычаг 9 с секто0 ром 7 возвращается в вертикальное положение. Таким образом, все секторы 7 поочередно извлекаются из готовой покрышки 17 и размещаются под нижней полуформой 5.

5 Готовая покрышка 17 извлекается из рабочей зоны пресс-формы. После этого все секторы в обратной последовательности заводятся в рабочую зону нижней полуформы 5, образуя сплошной тороидальный сердечд ник. Одновременной подачей давления в щто- ковую полость силовых цилиндров 11 сердечник опускается до упора на нижнюю полуформу 5. Производится загрузка заготовки в пресс-форму, литьевое формование покрышки 17 опусканием верхней полуформы

5 2 до полного смыкания с нижней полуформой 5 и вулканизации.

Далее цикл повторяется.

Наличие индивидуального привода секторов жесткого сердечника обеспечивает высокую надежность и быстродействие устройства в работе и, как следствие, высокую производительность изготовления литЫх покрышек.

Кинематическая схема и геометрическое соотношение элементов устройства выбраны с учетом минимальной деформации готового изделия и сохранения его высокого качества.

Предлагаемое устройство позволяет механизировать процесс изготовления литых покрышек пневматических шин, просто в управлении и обслуживании.

Формула изобретения

0

ры и средство для поворота секторов, отличающееся тем, что, с целью повышения надежности устройства в работе и повышения качества покрышек, опора выполнена в виде набора оснований по количеству секторов, привод вертикального перемещения опоры выполнен в виде закрепленных на неподвижной траверсе прессу силовых цилиндров, а рычаги выполнены Г-об- разными и связаны жестко длинными плечами с секторами, а шарнирно-угловой частью с основаниями, причем средство для поворота секторов выполнено в виде дополнительных силовых цилиндров, установленных соосно силовым цилиндрам с возмрж- ностью аксиального перемещения и связанных корпусами со штоками последних и с основаниями, а штоками - с короткими плечами рычагов.

5 рычага от оси его поворота до горизонтальной оси симметрии сектора выбрана превышающей три высоты сектора в вертикальной плоскости.

0

| Устройство для изготовления литых покрышек | 1981 |

|

SU1016195A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для изготовления литых покрышек пневматических шин | 1985 |

|

SU1291426A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-01-23—Публикация

1987-06-10—Подача