Изобретение относится к механической обработке каналов волочильного инструмента и может быть использовано в металлургии, машиностроении ив кабельной промышленности.

Целью изобретения является повыше-, ние производительности за счет увеличения . контактных давлений между обрабатывающим инструментом и поверхностью канала.

В предлагаемом способе обработки канала волоки, включающем размещение притира в калибрующем участке в контакте со стенкой канала и в конусном обжимном в контакте на части, примыкающей к калибрующему участку, в качестве притира используют гибкую нить диаметром меньшим диаметра калибрующего участка канала, которую размещают в обжимном участке с угловым смещением относительно стенки, : увеличивающимся к началу участка, и угол наклона нити с осью канала составляет 0,3...0,45 угла конуса обжимного участка.

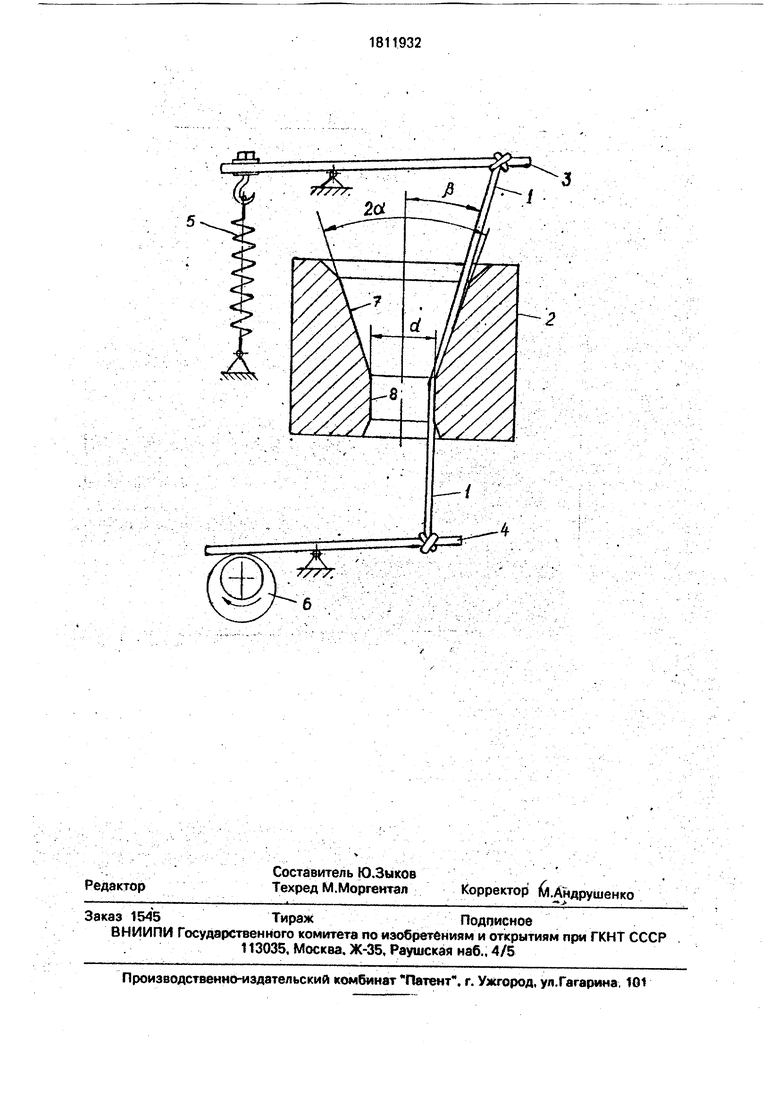

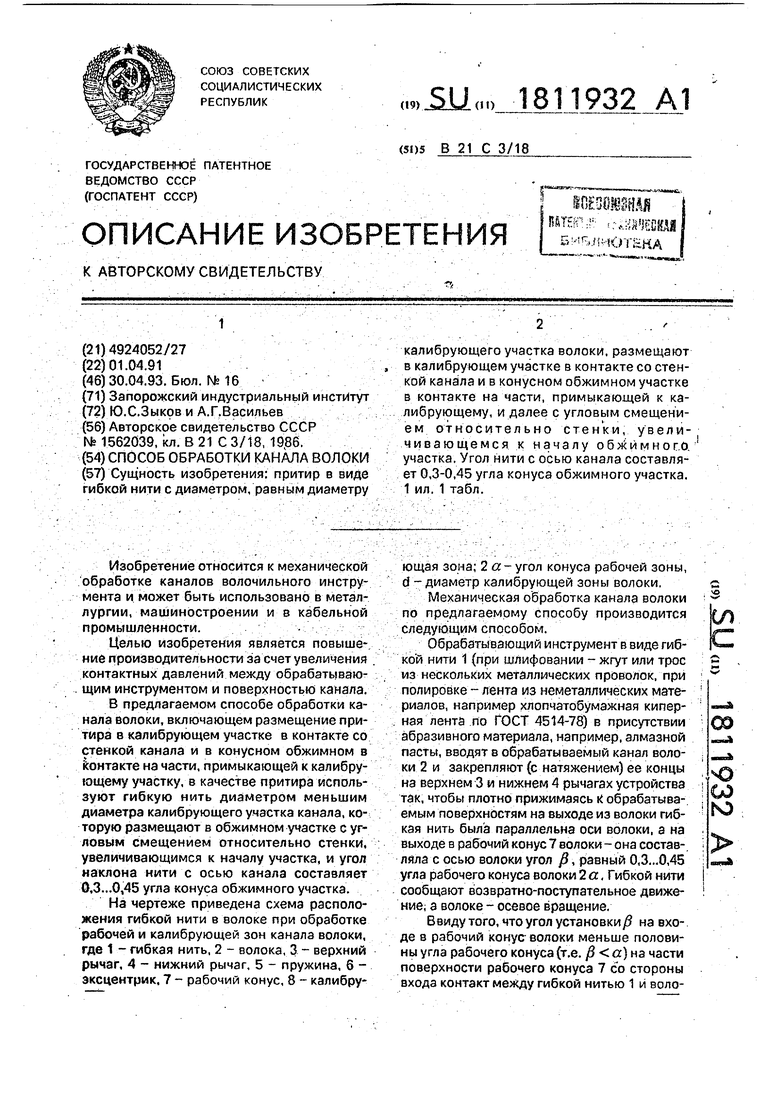

На чертеже приведена схема расположения гибкой нити в волоке при обработке рабочей и калибрующей зон канала волоки, где 1 - гибкая нить, 2 - волока, 3 - верхний рычаг, 4 - нижний рычаг, 5 - пружина, б - эксцентрик, 7 - рабочий конус, 8 - калибрующая зона; 2 а- угол конуса рабочей зоны, d - диаметр калибрующей зоны волоки,

Механическая обработка канала волоки по предлагаемому способу производится следующим способом.

Обрабатывающий инструмент в виде гибкой нити 1 (при шлифовании - жгут или трос из нескольких металлических проволок, при полировке - лента из неметаллических материалов, например хлопчатобумажная кипер- над лента по ГОСТ 4514-78) в присутствии абразивного материала, например, алмазной пасты, вводят в обрабатываемый канал волоки 2 и закрепляют (с натяжением) ее концы на верхнем 3 и нижнем 4 рычагах устройства так, чтобы плотно прижимаясь k обрабатываемым поверхнбетям на выходе из волоки гибкая нить была параллельна оси волоки, а на выходе в рабочий конус 7 волоки-она состав-, ляла с осью волоки угол /3, равный О.З..Д45 угла рабочего конуса волоки 2 а, Гибкой нити сообщают возвратно-поступательное движение; а волоке - осевое вращение.

Ввиду того, что угол установки/ на входе в рабочий конус волоки меньше половины угла рабочего конуса (т.е. / а) на части поверхности рабочего конуса 7 со стороны входа контакт между гибкой нитью 1 и волос

VO

ш

ы ю

кой отсутствует и поверхность волочильного канала здесь не обрабатывается. На участке рабочего конуса 7, где гибкая нить контактирует с поверхностью волочильного канала, давление нити на эту поверхность возрастает в направлении от входа к выходу из волоки и достигает максимума на участке стыка рабочего конуса 7 с калибрующей зоной 8. В этом же направлении возрастает интенсивность абразивной обработки и класс чистоты поверхности волочильного канала при шлифовании и полировке. Поэтому максимальная высота микронеровностей будет иметь место на необработанном (входном) участке рабочего конуса и далее в направлении к калибрующей зоне - снижаться. .Последнее при эксплуатации волоки обеспечивает увеличение сопро- тивления выжиманию смазки назад из волоки, повышая гидродинамический эффект, стойкость волоки и производительность волочильного стана.

Заявляемые значения угла установки / (0,30...0,45)2 а гибкой нити при обработке канала волоки объясняются следующим. При углах установки нити более 0,45 х 2а. за счет эффекта упругой деформации (расплющивания) и последующего восстановления сечения гибкой нити контакт между нитью и поверхностью рабочего конуса практически имеет место по всей его длине. Поэтому чистота обработки конуса 7 будет также практически равномерной по всей его длине, что при эксплуатации волоки будет причиной снижения гидродинамического эффекта и стойкости волоки. Кроме того обработка всей поверхности рабочего конуса потребует больших затрат времени, что обусловит снижение производительности при обработке волок.

При углах установки ($ менее О.Зх 2 а протяженность фактического контакта гибкой нити с поверхностью канала волоки становится менее половины длины рабочего конуса и может быть менее длины очага деформации металла при волочении. Поэтому часть поверхности рабочего конуса будет иметь необработанную или недостаточно обработанную поверхность, что при волочении обусловит увеличение сил трения и расхода энергии на деформацию.

При углах установки гибкой нити/3 .соответствующих (0,3...0.45) 2 а имеют место оптимальные условия обработки волок, а именно - часть поверхности контакта рабочего конуса со стороны входа в волоку абразивной обработке не подвергается/поэтому здесь сохраняется исходная до обработки шероховатость поверхности. Высота микронеровностей поверхности рабочей зоны после шлифования или полировки будет возрастать в направлении от калибрующей зоны ко входу в волоку, что окажет дололнительное сопротивление выдавливанию технологической смазки из волоки. Это усилит гидродинамический эффект при волочении, обеспечивая снижение расхода энергии на деформацию, повышение стойкости волок и

производительности волочильных станов. Кроме того, сокращение площади поверхности рабочей зоны, подвергаемой абразивной обработке, обусловливает уменьшение времени обработки и соответствующее уве- ;

личение производительности при шлифовании или полировке.

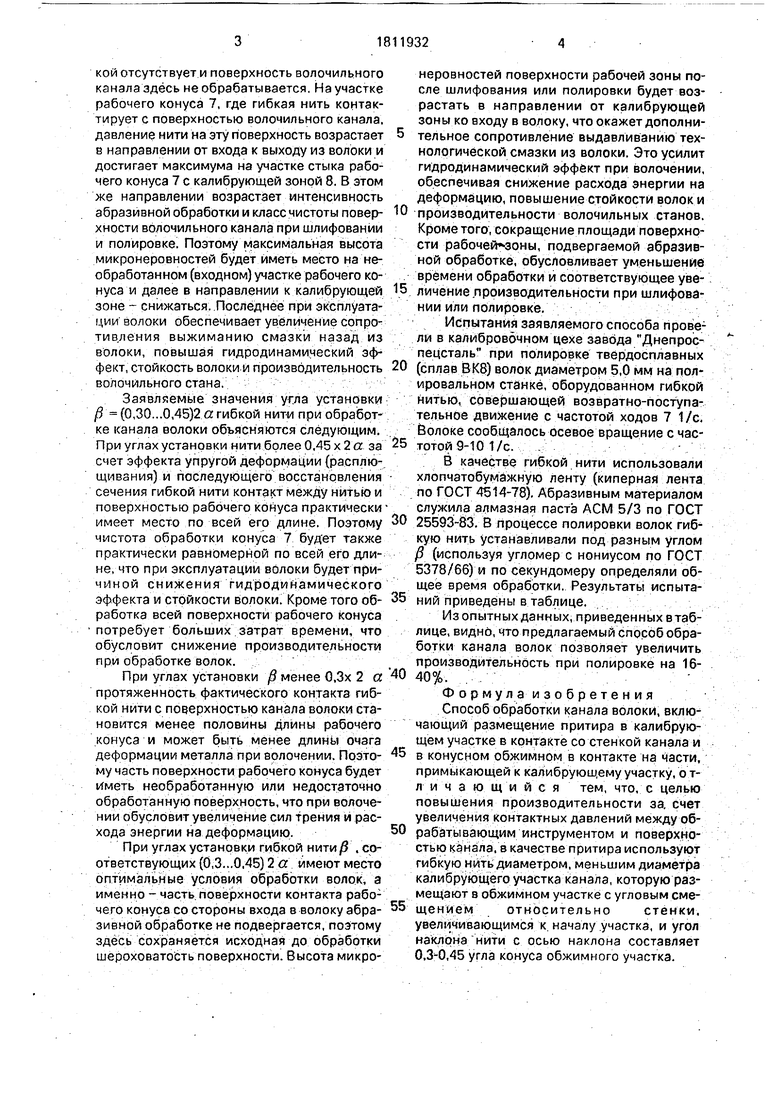

Испытания заявляемого способа прове1 ли в калибровочном цехе завода Днепрос- пецсталь при полировке твердосплавных

(сплав ВК8) волок диаметром 5,0 мм на полировальном станке, оборудованном гибкой нитью, совершающей возвратно-поступательное движение с частотой ходов 7 1/с. Волоке сообщалось осевое вращение с частотойЭ-Ю 1/с. ,

В качестве гибкой нити использовали хлопчатобумажную ленту (киперная лента по ГОСТ 4514-78). Абразивным материалом служила алмазная паста АСМ 5/3 по ГОСТ

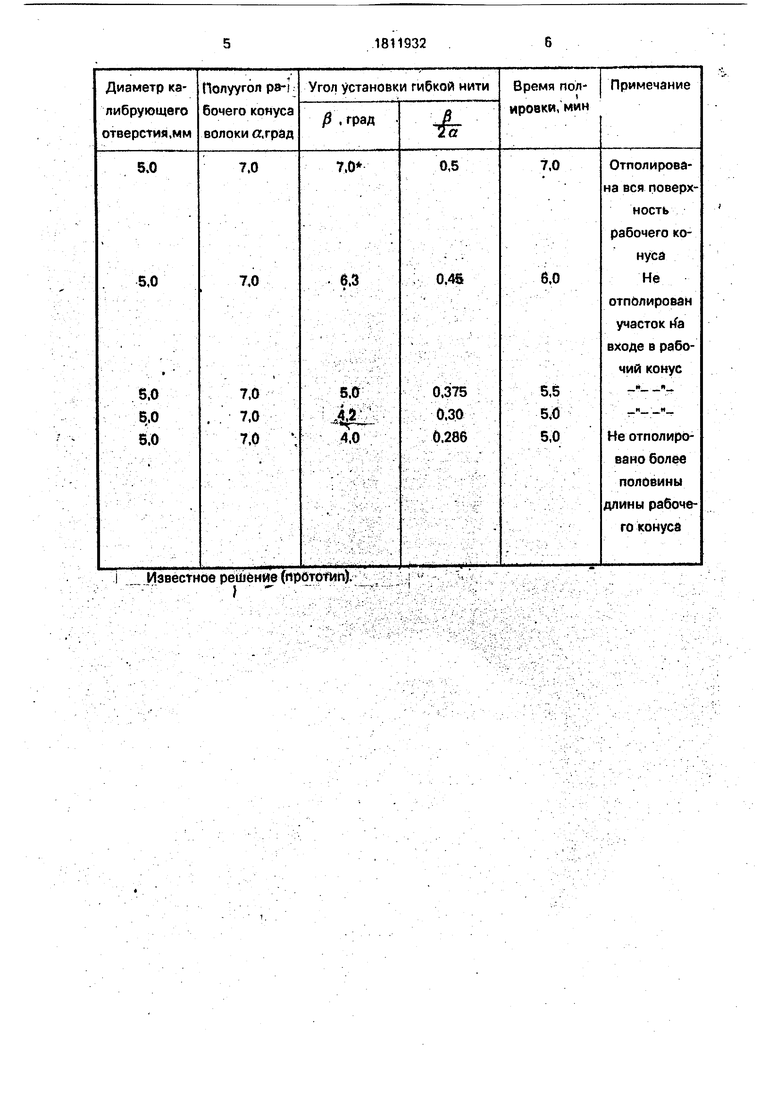

25593-83. В процессе полировки волок гибкую нить устанавливали под разным углом р (используя угломер с нониусом по ГОСТ 5378/66) и по секундомеру определяли общее время обработки. Результаты испытаний приведены в таблице.

Из опытных данных, приведенных втаб- лице, видно, что предлагаемый способ обработки канала волок позволяет увеличить производительность при полировке на 1640%. .

Ф ормул а-изобретен ия Способ обработки канала волоки, вклю-v чающий размещение притира в калибрующем участке в контакте со стенкой канала и

в конусном обжимном в контакте на части, примыкающей к калибрующему участку, отличаю щи и с я тем, что, с целью повышения производительности за счет увеличения контактных давлений между обрабатывающим инструментом и поверхностью канала, в качестве притира используют гибкую нить диаметром, меньшим диаметра калибрующего участка канала, которую размещают в обжимном участке с угловым смещением относительно стенки, увеличивающимся к. началу .участка, и угол наклона нити с осью наклона составляет 0,3-0,45 угла конуса обжимного участка.

Известное решение (прбточш).-s : :-;- . j . .-,, ,,:,. ..,,.,

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ МНОГОГРАННЫХ ФАСОННЫХ ПРОФИЛЕЙ И СПОСОБ ОБРАБОТКИ КАНАЛА ВОЛОКИ | 2002 |

|

RU2236921C2 |

| Способ шлифования канала волоки | 1990 |

|

SU1801647A1 |

| Волока | 1987 |

|

SU1454533A1 |

| Волока | 1989 |

|

SU1650306A1 |

| Способ изготовления твердосплавной волоки для деформирования многогранных профилей | 1987 |

|

SU1516163A1 |

| Волока для волочения изделий | 1987 |

|

SU1438873A1 |

| Способ шлифования отверстий малых диаметров | 1986 |

|

SU1351755A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КАНАЛА ВОЛОКИ ПРОВОЛОКОЙ | 1991 |

|

RU2014203C1 |

| СОСТАВНАЯ ВОЛОКА | 1993 |

|

RU2062674C1 |

| Устройство для ультразвуковой обработки канала волоки | 1982 |

|

SU1106638A1 |

Сущность изобретения: притир в виде гибкой нити с диаметром, равным диаметру калибрующего участка волоки, размещают в калибрующем участке в контакте со стенкой канала и в конусном обжимном участке в контакте на части, примыкающей к калибрующему, и далее с угловым смещением относительно стенки, увеличиваю щ е м с я к началу о б ж и м н о г.О.: участка. Угол нити с осью канала составляет 0,3-0,45 угла конуса обжимного участка. 1 ил. 1 табл.

| Инструмент для полирования изделий | 1986 |

|

SU1562039A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-04-30—Публикация

1991-04-01—Подача