Изобретение относится к металлургии, в частности к разработке составов чугуна для отливки картера холо-: дильных агрегатов.

Цель изобретения - повышение ударно-эрозионной стойкости в среде фреона.

Выбор граничных пределов содержат ния компонентов в чугуне предложенного состава обусловлен следующим.

Углерод оказывает большое влияние на ударно-эрозионную стойкость чугуна и его герметичность. При этом оказывается форма включений графита, его количество в структуре и равномерность распределения графитовых Твклю- чений в металлической основе чугуна. Верхний предел содержания углерода (3,0 мас.%) ограничен снижением ударно-эрозионной стойкости, нижний (2,6 мас.%) обеспечивает минимальное количество свободного графита, при котором кристаллизация сплава идет по метастабильной диаграмме.

Нижний предел содержания по кремнию (1,6 мас.%) обеспечивает должную 5 графитизацию сплава без структурно- свободных карбидов. При добавке кремния свыше 2,0 мас.% увеличивается количество эвтектического графита, что приводит к снижению герметичности

10 и ухудшает эрозионную стойкость чугуна.

Марганец увеличивает устойчивость аустенита и способствует измельчению перлитной структуры, в результате чего возрастает герметичность чугуна и его ударно-эрозионная стойкость. Однако при его содержании свыше 0,04 мас.% марганец вызьшает ликвацию кремния, что снижает ударно20 эрозионную стойкость и герметичность. ; Содержание марганца в пределах 0,005-0,04 мас.% обусловлено техноло -гическими особенностями плавки чугу

ел

4; Х

15

на. Применение в шихте металлизован- ных железорудных окатышей дает возможность получать сплав с содержанием марганца не более 0,04 мас.%.

Хром является сильным карбидообра- зующим элементом, поэтому содержание его в сплаве ограничено 0,05 мас,%, вьше которого в структуре образуются эвтектические карбиды и карбонитриды, ухудшающие жидкотекучесть и ударно- эрозионную стойкость и снижающие герметичность. При содержании 0,01- 0,05 мас.% хром повышает дисперсность перлита и измельчает графитные вклю- чения. Добавка хрома менее 0,01 мас.% не оказьшает влияния на повышение эксплуатационных характеристик чугуна.

Никель понижает растворимость и повьшает активность углерода в жидком чугуне. Расширяя у-область, никель способствует образованию дисперсной феррито-цементитной смеси, что увеличивает герметичность сплава и его механические характеристики. Добавки никеля свыше 1,2 мас,% не приводят к существенному повьшешпп герметичности, поэтому экономически нецелесообразны Содержание никеля менее 0,2 мас.% не приводит к повьше- нию дисперсности перлита и не увеличивают герметичность и ударно-эрозионную стойкость.

Молибден способствует измельчению эвтектического зерна и графита и приводит к формированию более дис-. персного перлита, что обеспечивает повышение герметичности и эрозионной стойкости. При добавках более 0,3 мас.% молибден проявляет карби- дообразующее действие, а добавка менее 0,1 мас.% не оказывает существенного влияния на процесс первичной кристаллизации.

Олово при добавках ОвОб-0,12 мае. измельчает графит и обеспечивает равномерность его распределения в металлической основе чугуна. При этих величинах добавки олово способствует формированию перлитной структуры без свободных карбидов, увеличивает дисперсность перлита и стабилизирует последний путем влияния на рост заро дьш1ей, что положительно сказьшается на герметичности и. ударно-эрозионной стойкости. Верхний предел содержания олова (ОИ2 мас.%) ограничен ухудшением жидкотекучести сплава. Добавки

744

олова менее 0,06 мас.% не приводят к повышению герметичности сплава.

Мьшшяк уменьшает количество свободного феррита и способствует образованию перлита. Растворяясь в ферри0

5

0

- &

5

40

45

50

55

те, мышьяк при содержании его до 0,15 мас.% повышает механические свойства, ударно-эрозионную стойкость. При добавках мьппьяка начиная с 0,05 мас.% снижается общее число графита и изменяется его форма. Пластины графита становятся короче, при этом уменьшается соотношение длины и толщины графитовых пластин, что увеличивает герметичность отливок.

Герметичность и ударно-эрозионная стойкость чугуна при 0,15 масД мышьяка достигает максимума и при дальнейшем росте содержания мышьяка снижается в связи с появлением в структуре свободного цементита и междендритного графита. Содержание мышьяка менее 0,05 мас.% увеличивает долю феррита в структуре, что ведет за собой снижение герметичности отливок. Сурьма является перлитизатором металлической основы сплава, хотя ее перлитизирующее действие проявляется в меньшей степени, чем у олова, и при более- высоких добавках. Присутствуя в сплаве и способствуя переохлаждению расплава, сурьма изменяет форму и размеры включений графита, что положительно сказывается на по- вьЕчении герметичности. Верхний предел содержания сурьмы в сплаве (0,17 мас.%) обеспечивает полную перлитизацию металлической основы чугуна. Добавка сурьмы менее 0,1 мас.% неэффективна с точки зрения ее воздействия на структурообразование и свойства чугуна.

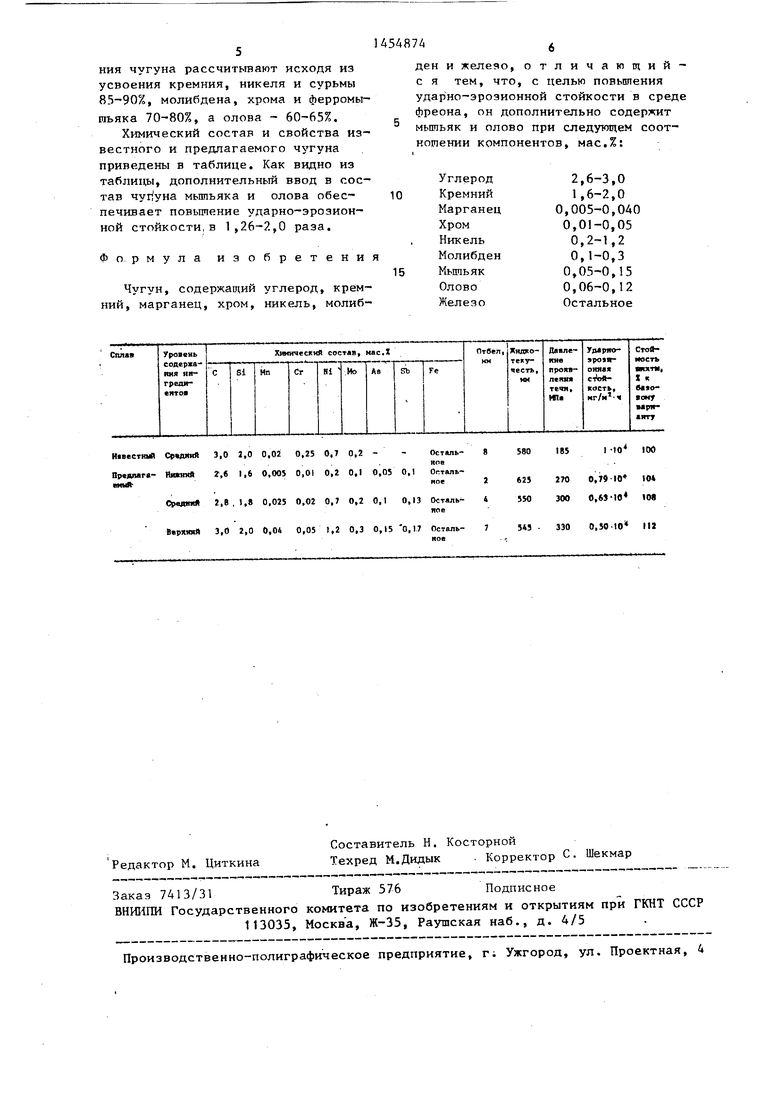

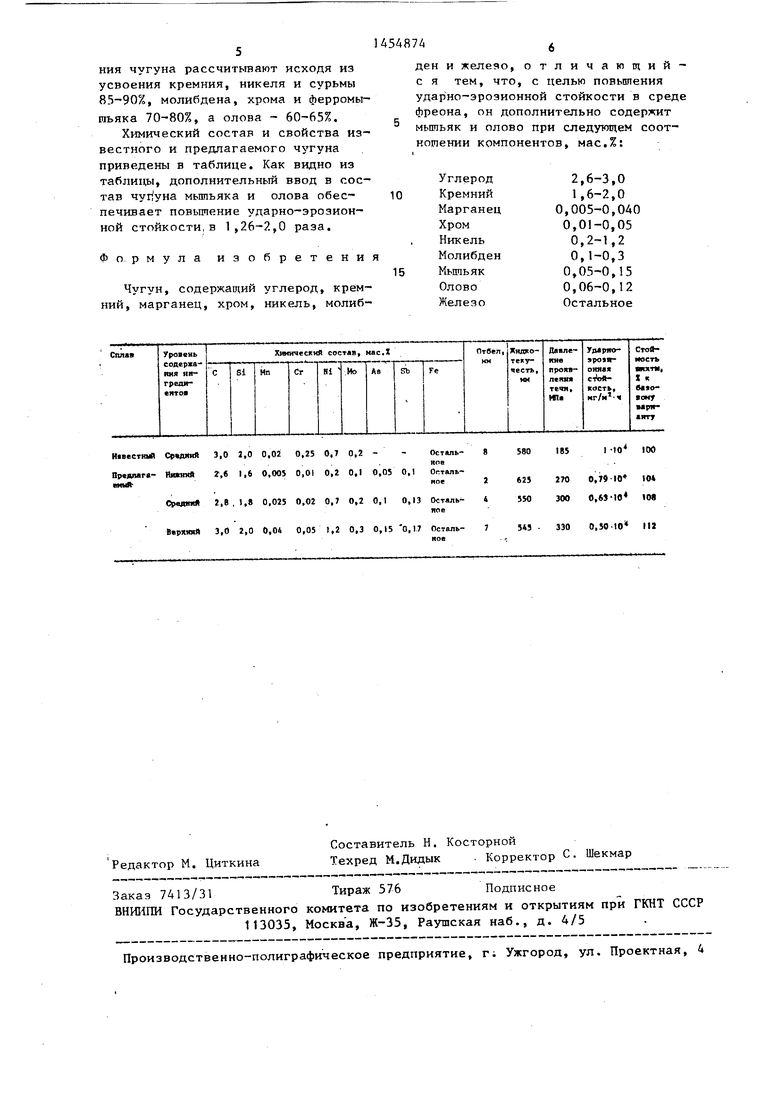

Пример. Для исследования жидкотекучести и ударно-эрозионной стойкости были вьтлавлены сплавы на нижнем j среднем и верхнем уровнях содержания ингредиентов для чугуна предложенного состава и на среднем уровне для известного чугуна.

Технология плавки заключается в расплавлении высокоуглеродистых ме- таллизованных окатьш1ей, науглеражи- вания расплава и вводе легирующих элементов: ферросплавов хрома и мо- 1либдена, электролитического никеля. Мышьяк вводили в виде ферромышьяка с 32% As, сурьму - в виде кристаллической сурьмы Су- . для получения чугуна рассчитывают исходя из усвоения кремния, никеля и сурьмы 85-90%, молибдена, хрома и ферромы- гаьяка 70-80%, а олова - 60-65%.

Химический состав и свойства известного и предлагаемого чугуна приведены в таблице. Как видно из таблицы, дополнительный ввод в состав чугуна мьшьяка и олова обеспечивает повышение ударно-эрозионной стойкости,в 1,26-2,0 раза.

Формула изобретени

Чугун, содержап1ий углерод, кремний, марганец, хром, никель, молибден и железо, отличающий- с я тем, что, с целью повьштения ударно-эрозионной стойкости в среде фреона, он дополнительно содержит мьппьяк и олово при следующем соотношении компонентов, мас.%:

5

Углерод

Кремний

Марганец

Хром

Никель

Молибден

Мышьяк

Олово

Железо

2,6-3,0

1,6-2,0

0,005-0,040

0,01-0,05

0,2-1,2

0,1-0,3

0,05-0,15

0,06-0,12

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Чугун | 1987 |

|

SU1468957A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| Чугун для отливок | 1986 |

|

SU1397530A1 |

| Чугун | 1987 |

|

SU1477765A1 |

| ЧУГУН | 2018 |

|

RU2699343C1 |

| Износостойкий чугун | 1986 |

|

SU1339160A1 |

| Чугун | 1990 |

|

SU1730192A1 |

| Чугун | 1983 |

|

SU1134619A1 |

| ЧУГУН И СПОСОБ ЕГО ВЫПЛАВКИ В ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2128239C1 |

Изобретение относится к металлургии и может быть использовано для отливки картера холодильных агрегатов . Цель изобретения - повьшение ударно-эрозионной стойкости в среде фреона. Новый чугун содержит, мас.%: С 2,6-3,0; Si 1,6-2,0; Мп 0,005-0,04; Сг 0,01-0,05; Ni 0,2-1,2; Mo 0,1-0,3; As 0,05-0,12; Sn 0,06-0,12, Fe остальное. Дополнительный ввод в состав чугуна As и Sn позволяет повысить ударно-эрозионную стойкость в 1,26- 2,0 раза. 1 табл.

И«вест ай CfVattA 3,0 2,0 0,02 0,25 0,7 0,2 8

580

1В5

t-tO 100

| Чугун | 1980 |

|

SU960298A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1983 |

|

SU1177377A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-01-30—Публикация

1987-04-03—Подача