1

Изобретение относится к рроизвод- ству катализаторов синтеза пиридина и пиридиновых оснований путем каталитической циклизации ацетилена и аммиака в присутствии метанола и может быть использовано при получении высокоэффективных химических средств за защиты растений.

Цель изобретения - упрощение способа приготовления катализатора и

10

получение катализатора с повьш1енной стабильностью и увеличенным сроком службы за счет использования в качестве носителя псевдобемитной формы гидрооксида алюминия определенного порядка введения компонентов, а также условий сушки.

Пример 1. 240 г псевдобемнт- ного гйдроксида алюминия с влажностью 65% обрабатывают 7 мл 36%-ной соляной

314562

кислоты, после 30-минутного перемешивания вводят 6,22 г 45%-ной фтористоводородной кислоты, массу переме- шивают в течение 10 мин, после чего вводят мелкодисперсные порошки активных компонентов; одновременно 3 г ок- сида цинка и 3 г оксида хрома и после перемешивания в течение 10 мин до получения однородной массы вводят IQ при интенсивном перемешивании 10 г фторида цинка. Скоагулированную катализаторную массу формуют на экст- рудере через фильеру с диаметром отверстия 5 мм, режут на гранулы, су- 15 шат при в течение 4 ч. Высушен- ный катализатор прокаливают при 450 С в течение 4 ч. Катализатор имеет следующий состав, мас.%: Zn 10j ZnO 3, 3, AlF, 4, AljO, , 20 остальное.

Пример 2. 336 г псевдобе- митного гидроксида алюминия с влажностью 75% обрабатывают растворами кислот, после чего вводят порошки 25 активных компонентов аналогично с примером 1. Сформованный катализатор сушат при 60°С в течение 5 ч, прокаливгиот при в течение 4 ч. Состав катализатора аналогичен при- зо меру 1.

Пример 3. 540 г псевдобе- митного гидроксида алюминия с влажностью 85% обрабатывают растворами кислот, аналогично примеру 1, после g чего вводят при интенсивном перемешивании одновременно 4 г оксида цинка и 4 г оксида хрома и после дополнительного перемепшвания в течение 10 мин до получения однородной мае- 40 сы вводят 11 г фторида цинка. Сформованный катализатор сушат при 85 С в течение 6. ч, прокаливают при 450 С в течение 4ч. Состав катализатора, мае. %: ZnFj 11, ZnO 4; 4; 45 AlF, 4, остальное.

Пример 4 (сравнительный). 324 г пс евдобемитного идроксида алюминия с влажностью 75% обрабатывают минеральными кислотами и затем 50 вводят порошки активных компонентов аналогично с примером 3. Гранулы ..катализатора сушат при 20 С в течение 6 ч и прокаливают при 450 С в течение 4 ч. Состав катализатора анало- 55 гичен примеру 3.

Пример 5 (сравнительный). Приготовление катализаторной. массы аналогично примеру 1. Сушку сфор104

мованных гранул осуществляют при в течение 4 ч, прокаливают при 450 С в течение 4 ч. Состав катализатора аналогичен примеру 1.

Пример 6 (сравнительный). Приготовление катализаторной массы аналогично примеру 1. Гранулы ката лизатора сушат при 60 с в течение 2 ч и прокаливают при 450°С в течение 4ч, Состав катализатора аналогичен примеру 1.

Пример 7. 231 г псевдобе- митного гидроксида алюминия с влажностью 65% обрабатывают растворами кислот и добавляют порошки активных компонентов аналогично примеру 3. Сформованный катализатор сушат при 85°С в течение 8 ч,,прокаливают при 450 С в течение 4 ч. Состав катализатора аналогичен примеру 3.

Активность катализаторов в реакции синтеза пиридина и пиридиновых оснований из ацетилена, аммиака и метанола определяют на проточной установке при температуре . В реактор из нержавеющей стали диаметром 35 мм и высотой 350 г-т загружают 70 мл гранул катализатора цилиндрической формы диаметром 5 мм и высото 5 мм после чего пропускают через него смесь ацетилена с аммиаком с объемными скоростями 50 и 100 ч соответственно, в которую добавляют метанол с объемной скоростью 0,1 ч Образовавшуюся парогазовую смесь конденсируют в приемнике. Из ката- лизата насыщением его твердым КОН с последующей экстракцией бензолом выделяют органиг|еский слой. Анализ ка- тализата проводят методом газожидкостной хроматографии на хроматографе ЛХМ-8МД. Катализат состоит из пиридина, 2-метилпир1-щина, 3- и 4-ме- тилпиридинов и других высших пиридиновых оснований. После работы катализатора в режиме синтеза осуществляют его регенерацию кислородом воздуха при 550 С в течение 12-16 ч, после чего катализатор полностью восстанавливает свою активность.

Прочность гранул катализатора на раздавливание определяют на экстен- зометре ИПГ-1 по величине разрушающего усилия для каждой гранулы. Величину истинной прочности определяют как среднюю из 25-30 измеренных значений.

51/,

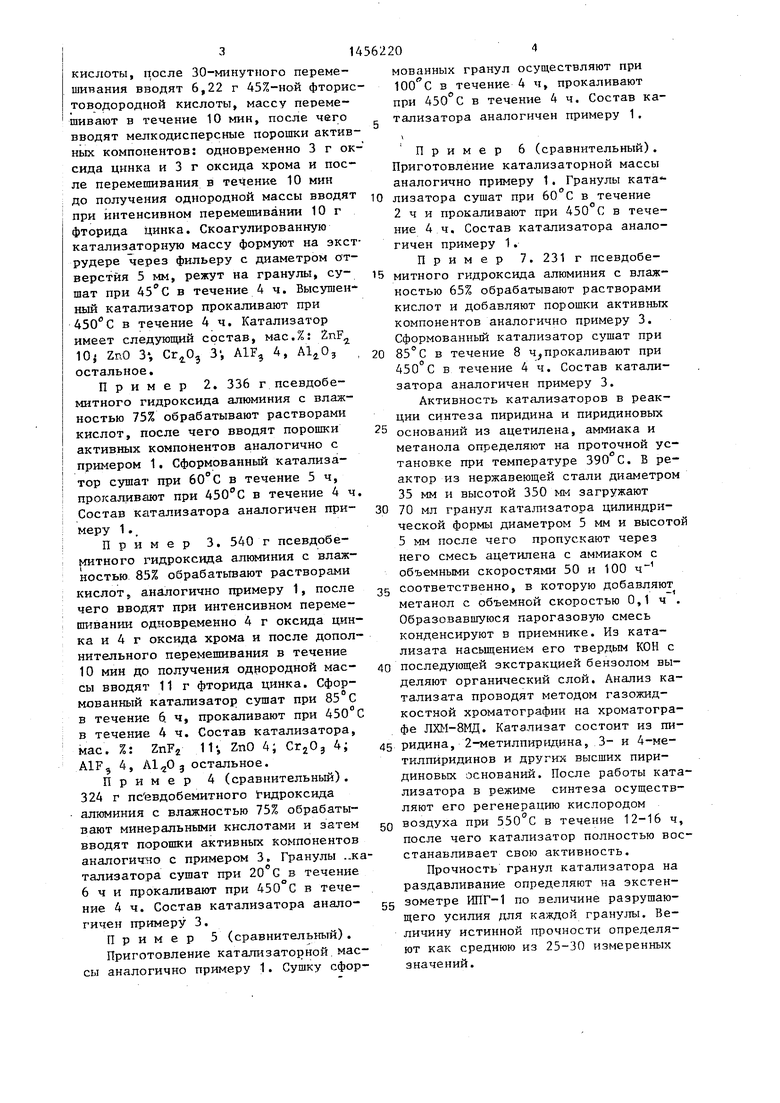

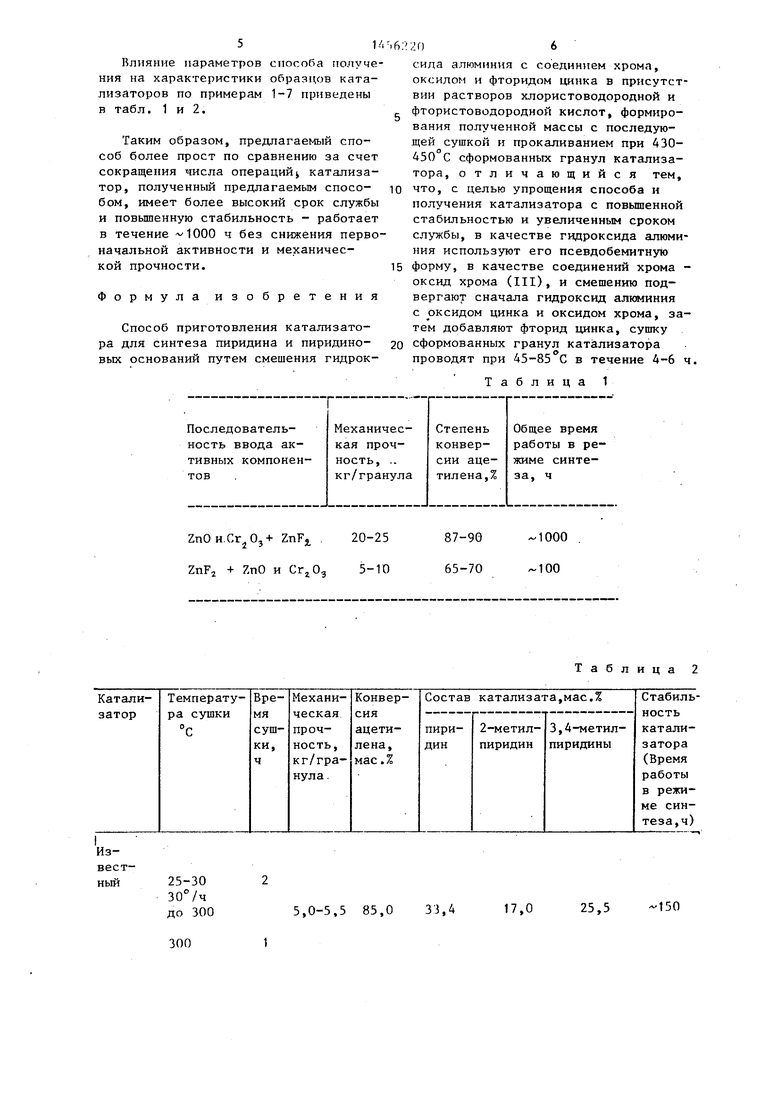

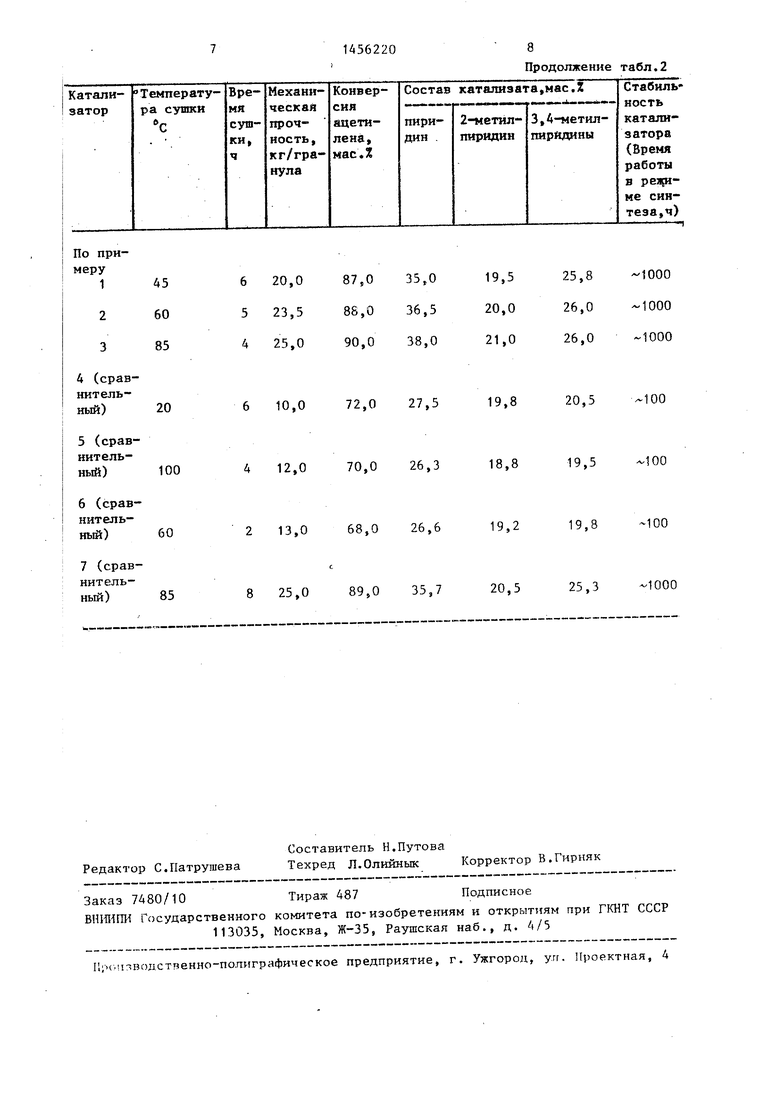

Влияние параметров способа получения на характеристики образцов катализаторов по примерам 1-7 приведены в табл. 1 и 2.

Таким образом, предлагаемый способ более прост по сравнению за счет сокращения числа операцийj катализатор, полученный предлагаемым способом, имеет более высокий срок службы и повьшенную стабильность - работает в течение 1000 ч без снижения первоначальной активности и механической прочности.

Формула изобретения

Способ приготовления катализатора для синтеза пиридина и пиридиновых оснований путем смешения гидрок: О6

сила алюминия с соединием хрома, оксидом и фторидом цинка в присутствии растворов хлористоводородной и

фтористоводородной кислот, формирования полученной массы с последуюей сушкой и прокаливанием при 430- 450 С сформованных гранул катализатора, отличающийся тем,

что, с целью упрощения способа и получения катализатора с повьшенной стабильностью и увеличенным сроком службы, в качестве гидроксида алюминия используют его псевдобемитную

форму, в качестве соединений хрома - оксид хрома (III), и смешению подвергают сначала гидроксид алюминия с оксидом цинка и оксидом хрома, затем добавляют фторид цинка, сушку

сформованных гранул катализатора

проводят при 45-85 С в течение 4-6 ч,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для синтеза пиридиновых оснований | 1989 |

|

SU1685511A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2402378C1 |

| Способ получения смеси пиридиновых оснований, используемой в качестве ингибитора коррозии | 1990 |

|

SU1776652A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АНИЛИНА | 1995 |

|

RU2093262C1 |

| Катализатор для получения пиридина и метилпиридинов | 1983 |

|

SU1122357A1 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С*002С*001*002 И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С*002-С*001*002 | 1996 |

|

RU2087191C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА И ОРГАНИЧЕСКИХ ПРИМЕСЕЙ В ГАЗОВЫХ ВЫБРОСАХ | 1992 |

|

RU2032467C1 |

| Катализатор для риформинга бензиновых фракций, способ его получения и применение катализатора | 2018 |

|

RU2675629C1 |

| Способ получения алюмооксидного металлсодержащего катализатора переработки углеводородного сырья (варианты) | 2019 |

|

RU2704014C1 |

| Катализатор для получения пиридиновых оснований | 1986 |

|

SU1351646A1 |

Изобретение относится к каталитической химии, в частности к приготовлению катализатора для синтеза пиридина и пиридиновых оснований. Цель - упрощение способа и получение катализатора с повышенной стабильностью и увеличенным сроком службы. Приготовление ведут путем смешения гйдроксида алюминия с соединением хрома, оксидом и фторидом цинка в присутствии растворов хлористоводородной и фтористоводородной кислот, формования полученной смеси с последующей сушкой и прокаливанием при 430-450°С сформованных гранул катализатора. В качестве гйдроксида алюминия используют его псевдобемит- ную форму, в качестве соединений хрома - оксид хрома (3+). Смешению подвергают сначала гидроксид алюминия с оксидом цинка и оксидом хрома, затем добавляют фторид цинка. Сушку сформованных гранул катализатора проводят при 45-85 С в течение 4-6 ч, Полученный катализатор работает в течение ч без снижения первоначальной активности и механической прочности, Способ упрощается за счет сокращения числа операций, 2 табл. D (Л сд о to to

ZnOH.Cr,j05+ ZnFj . 20-2587-90

ZnFj + ZnO и 5-1065-70

25-30 30°/ч до 300

5,0-5,5 85,0 33,4

-1000 -100

Т а б

лица

17,0

25,5

-150

| Катализатор для получения пиридина и метилпиридинов | 1983 |

|

SU1122357A1 |

| Катализатор для получения пиридина и метилпиридинов | 1984 |

|

SU1197726A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1989-02-07—Публикация

1987-01-04—Подача