Изобретение относится к производству катализаторов для синтеза пиридиновых оснований путем гетероциклизации ацетилена с аммиаком и может быть использовано в медицинской, микробиологической и других отраслях промышленности для получения высокоэффективных химических средств защиты растений, ингибиторов коррозии, растворителей, лекарственных препаратов и других веществ.

Целью изобретения является получение катализатора с повышенной стабильностью и производительностью и улучшение санитарно-гигиенических условий получения за счет использования в качестве пептизатора муравьиной, уксусной или щавелевой кислот, или формиата или ацетата алюминия, применения оксида цинка в виде суспензии в растворе фтористоводородной кислоты в количестве 5-15 мас.%, в

пересчете на фторид цинка, а также проведения определенного температурного режима прокаливания.

Изобретение иллюстрируется следующими примерами,

Пример 1. Навеску псевдобемитного гидроксида алюминия влажностью 65% в количестве 254,3 г обрабатывают 3 мл 99,5%-ной уксусной кислоты. Перемешивают дисковой мешалкой -30 мин, Затем добавляют 3 г оксида хрома и. после непродолжительного перемешивания, суспензию 6,94 г ZnO в 4,29 г 45%-ной фтористоводородной кислоты. Массу формуют методом экструзии, сушат при 45°С в течение 6 ч и прокаливают при 550°С в течение 6 ч. Состав катализатора, мас.%: ZnO 3; СгаОз; ZnF2 5; А120з 89.

Пример 2. Навеску псевдобемитного гидроксида алюминия влажностью 85% в

О 00

ел

СП

количестве 513,0 г обрабатывают 1,7 мл 99,7%-ной муравьиной кислоты, перемешивают 30 мин. По истечении указанного времени добавляют в пластичную массу 4 г оксида хрома и, после непродолжительного перемешивания, суспензию, состоящую из 15,8 г оксида цинка в 12,90 г 45%-ной фтористоводородной кислоты. Массу формуют, сушат при 856С в течение 4 ч и прокаливают при 700°С в течение 3 ч. Состав катализатора, мас.%: ZnO 4; Сг20з 4; ZnF2 15: AI20377.

Пример 3. Навеску псевдобемита влажностью 75% в количестве 332 г обрабатывают 23,4 мл 9%-ной щавелевой кислоты, перемешивают 30 мин, затем добавляют 3,5 г оксида хрома и, после непродолжительного перемешивания, суспензию, состоящую из 11,40 г ZnO в 8,6 г 45%-ной HF. Сформованную массу сушат при 60°С в течение 5 ч и прокаливают при 600°С в течение 5 ч, Состав катализатора, мас.%: ZnO 3,5; Сг20з 3,5; ZnF2 10; 83.

Пример 4. К навеске псевдобемита влажностью 80% в количестве 442,7 г добавляют 9,85 г ацетата алюминия, тщательно перемешивают в течение 30 мин, В образовавшуюся пластичную массу добавляют

3г оксида хрома и суспензию, состоящую из 5,36 г ZnO в 2,58 г 45%-ной фтористоводородной кислоты. Сформованные гранулы сушат при 80°С в течение 5 ч и прокаливают при 650°С в течение 4 ч. Состав катализатора, мас.%: ZnO 3; Сг20з 3; ZnF23: А120з91.

Пример 5. К навеске псевдобемита влажностью 70% в количестве 232,8 г добавляют 6,86 г формиата алюминия, тщательно перемешивают в течение 30 мин. В образовавшуюся пластичную массу добавляют 4 г оксида хрома, а затем, после непродолжительного перемешивания, суспензию, состоящую из 19,70 г ZnO в 17,20 г 45%-ной фтористоводородной кислоты. Сформованный катализатор сушат при 60°С в течение

4ч и прокаливают при 700°С в течение 3 ч. Состав катализатора, мас.%: ZnO 4; СггОз4; ZnF220; А 20з72.

Пример 6 (для сравнения). Готовят формованный катализатор по методике примера 1. Гранулы сушат при 45°С в течение 6 ч и прокаливают при 550°С в течение 2 ч. Состав катализатора аналогичен составу примера 1,

Пример 7 (для сравнения), Готовят формованный катализатор по методике примера 2. Гранулы сушат при 85°С в течение 4 ч и прокаливают при 700°С в течение 8 ч, Состав катализатора аналогичен составу примера 2.

Пример 8 (для сравнения). Готовят формованный катализатор по методике примера 3. Гранулы сушат при 75°С в течение 5 ч и прокаливают при 400°С в течение 3 ч. Состав аналогичен составу примера 3.

Пример 9 (для сравнения), Готовят формованный катализатор по методике примера 1, Гранулы сушат при 80°С в

течение 4 ч и прокаливают при 900°С в течение 6 ч. Состав аналогичен составу примера 1.

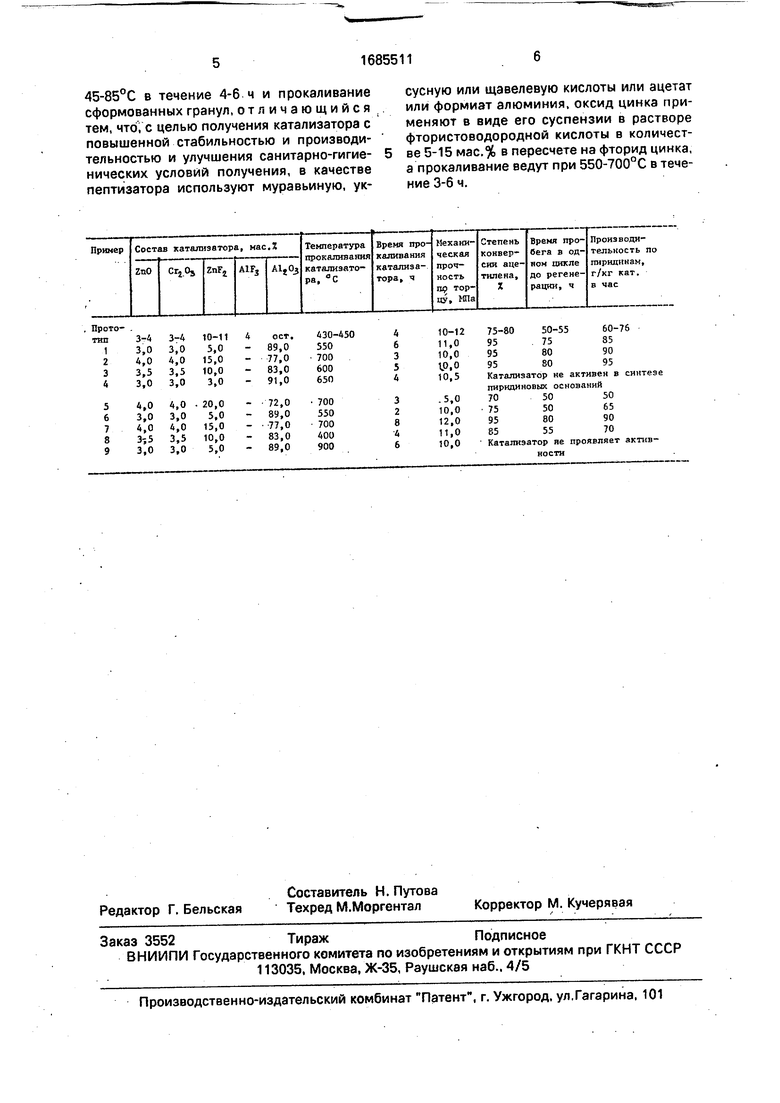

Активность катализаторов в реакции ге- тероциклизации ацетилена с аммиаком на проточной установке в интервале температур 320-420°С и соотношении ацетилен/аммиак 1:2.

Общая объемная скорость исходной газовой смеси 120 ч ; объем загружаемого

катализатора 100 см .

Анализ продуктов реакции проводят методом газожидкостной хроматографии,

Время работы данного катализатора в одном цикле до 80 ч. Регенерация кислородом воздуха при 550-600°С в течение 12- 16 ч, после чего катализатор полностью восстанавливает активность,

Прочность гранул катализатора на раздавливание определяют на экстензометре

ИПГ-1 по величине усилия, затрачиваемого на раздавливание каждой гранулы. Величину истинной прочности определяют как среднюю из 25-30 измеренных значений.

Кислотные свойства катализатора анализируют методом рН-метрии,суспендируя навеску катализатора в водной среде в течение 1 ч и фиксируя изменения рН водной среды.

Результаты испытаний представлены в

таблице.

Как следует из представленных данных, предлагемый способ приготовления катализатора для синтеза пиридиновых оснований, по сравнению с известным, обладает следующими преимуществами: увеличивается стабильность работы катализатора работа до 80 ч и более в одном цикле до регенерации, увеличивается до 85-95 г/кг

кат в час выход целевых продуктов и улучшаются санитарно-гигиенические условия получения катализатора.

Формула изобретения Способ приготовления катализатора для синтеза пиридиновых оснований, включающий обработку псевдобемита пептиза- тором, смешение с оксидом хрома (III) и оксидом цинка в присутствии фтористоводородной кислоты, формование, сушку при

45-85°С в течение 4-6 ч и прокаливание сформованных гранул, отличающийся тем, что, с целью получения катализатора с повышенной стабильностью и производительностью и улучшения санитарно-гигиенических условий получения, в качестве пептизатора используют муравьиную, уксусную или щавелевую кислоты или ацетат или формиат алюминия, оксид цинка применяют в виде его суспензии в растворе фтористоводородной кислоты в количестве 5-15 мас.% в пересчете на фторид цинка, а прокаливание ведут при 550-700°С в течение 3-6 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для синтеза пиридина и пиридиновых оснований | 1987 |

|

SU1456220A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ | 1993 |

|

RU2037330C1 |

| Способ приготовления гранулированного катализатора для очистки воздуха от оксида углерода и органических веществ | 1989 |

|

SU1776427A1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2471854C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ИЗОМЕРИЗАЦИИ УГЛЕВОДОРОДОВ C-C | 2011 |

|

RU2466789C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2010600C1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2458103C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО КАТАЛИЗАТОРА И КАТАЛИЗАТОР АЛКИЛИРОВАНИЯ ИЗОБУТАНА ИЗОБУТЕНОМ | 2017 |

|

RU2671413C1 |

| Способ приготовления катализатора для паровой конверсии оксида углерода | 1990 |

|

SU1754207A1 |

| МЕДЬЦИНКОВЫЙ КАТАЛИЗАТОР ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2014 |

|

RU2554949C1 |

Изобретение позволяет получить катализатор с повышенной стабильностью и производительностью и улучшить санитарно-гигиенические условия получения. Приготовление включает обработку псевдобе- мита пептизатором, смешение с оксидом хрома (III) и оксидом цинка в присутствии фтористоводородной кислоты, формование, сушку при 45-85°С в течение 4-6 ч и прокаливание при 550-700°С о течение 3-6 ч. В качестве пептизатора используют муравьиную, уксусную или щавелевую кислоты или ацетат или формиат алюминия. Оксид цинка применяют в виде его суспензии в растворе фтористоводородной кислоты в количестве 5-15 мас.% в пересчете на фторид цинка. Повышается стабильность катализатора (работа до 80 ч и более в одном цикле до регенерации), увеличивается до 85-95 г/кг кат в час выход целевых продуктов. 1 табл. СП с

| Катализатор для получения пиридиновых оснований | 1984 |

|

SU1181702A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления катализатора для синтеза пиридина и пиридиновых оснований | 1987 |

|

SU1456220A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-10-23—Публикация

1989-06-19—Подача