, 1 - Изобретение относится к обработке давлением и может быть использовано при прокатке железнодорожных колес или других изделий аналогичной формы, толщина обода которых равна или менее 0,4 его ширины.

Целью изобретения является повышение точности размеров диска и повы- )шение качества изделия за счет устранения разрывов диска.

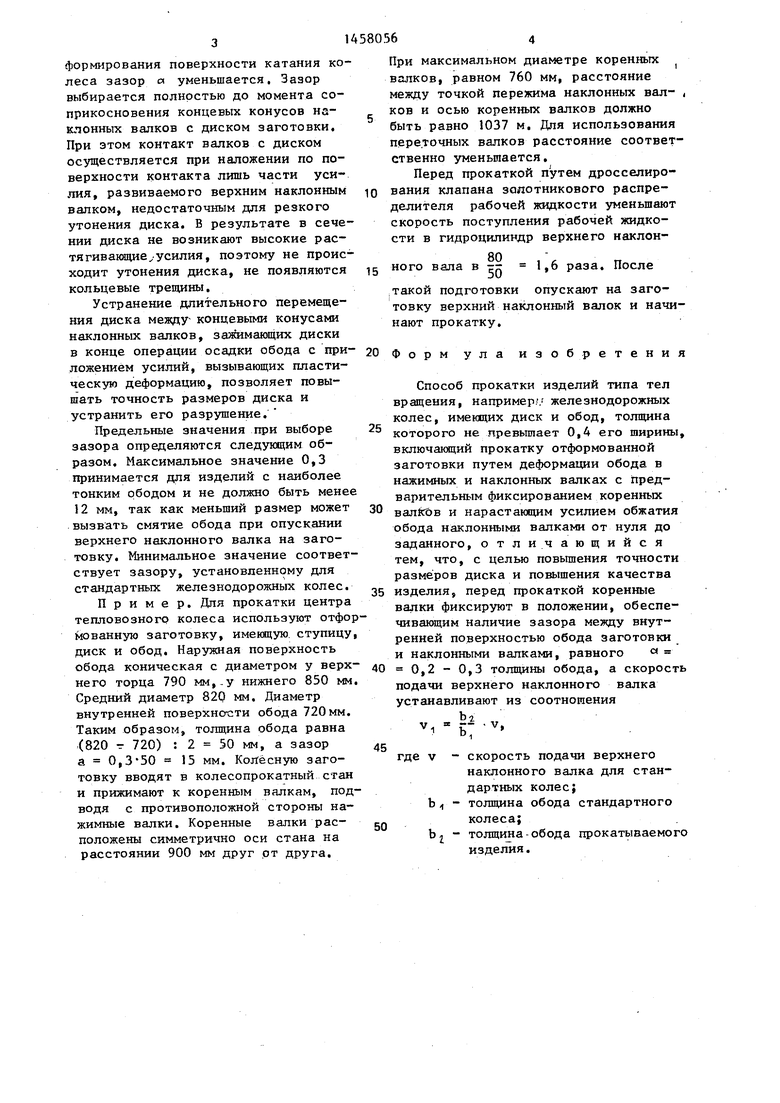

На чертеже показана схема деформации изделия с тонким ободом в колесопрокатном стане.

Предварительно отформованную заготовку помещают в колесопрокатный стан и прижимают нажимными валками к коренным валкам. Перед прокаткой ко pemoiie валки фиксируют в положении, при котором зазор между внутренней поверхностью обода и средними-конусами наклонных валков равен 0,2 - 0,3 толщины обода. Скорость перемещения верхнего наклонного валка

уменьшают в отношении v , -- v,

где V - скорость подачи верхнего наклонного валка для стандартных колес; Ь, -.толщина обода стандартного колеса; b - толщина обода прокатываемого изделия.

Прокатка обода изделия начинается после опускания верхнего наклонного валка на обод заготовки. По мере

4Sk

сл

00

о сл

а

формирования поверхности катания колеса зазор сх уменьшается. Зазор выбирается полностью до момента соприкосновения концевых конусов на- клонных валков с диском заготовки. При этом контакт валков с диском осуществляется при наложении по поверхности контакта лишь части усилия, развиваемого верхним наклонным валком, недостаточным для резкого утонения диска. В результате в сечении диска не возникают высокие растя гиванидие усилия, поэтому не происходит утонения диска, не появляются кольцевые трещины.

Устранение длительного перемещения диска между- концевыми конусами наклонных валков, зажимающих диски в конце операции осадки обода с при ложением усилий, вызывающих пластическую деформацию, позволяет повышать точность размеров диска и устранить его разрушение.

Предельные значения при выборе зазора определяются следующим образом. Максимальное значение 0,3 принимается для изделий с наиболее тонким рбодом и не должно быть мене 12 мм, так как меньший размер может вызвать смятие обода при опускании верхнего наклонного валка на заготовку. Минимальное значение соответствует зазору, установленному для стандартных железнодорожных колес. Пример. Для прокатки центра тепловозного колеса используют отфомованную заготовку, имеюцую. ступицу диск и обод. Наружная поверхность обода коническая с диаметром у верхнего торца 790 мм,-У нижнего 850 мм Средний диаметр 820 мм. Диаметр внутренней поверхности обода 720мм Таким образом, толщина обода равна (820 гг 720) : 2 50 мм, а зазор а 0,350 15 мм. Колёсную заготовку вводят в колесопрокатный стан и прижимают к коренным валкам, поводя с противоположной стороны нажимные валки. Коренные валки рас- положены симметрично оси стана на расстоянии 900 мм друг от друга.

ф

При максимальном диаметре коренных валков, равном 760 мм, расстояние между точкой пережима наклонных вал- ков и осью коренных валков должно быть равно 1037 м. Для использования пере.точных валков расстояние соответственно уменьшается.

Перед прокаткой путем дросселирования клапана золотникового распределителя рабочей жидкости уменьшают скорость поступления рабочей жидкости в гидроцилиндр верхнего наклон80 , „ ного вала в -- 1,о раза. После

,такой подготовки опускают на заготовку верхний наклонный валок и начинают прокатку.

о р м

л а и 3 о б

е т е н и я

ф

Способ прокатки изделий типа тел вращения, например;/ железнодорожных колес, имеющих диск и обод, толщина которого не лревьплает О,А его ширины, включающий прокатку отформованной заготовки путем деформации обода в нажимных и наклонных валках с предварительным фиксированием коренных и нарастаюпшм усилием обжатия обода наклонными валками от нуля до заданного, отличающийся тем, что, с целью повьппения точности размеров диска и повышения качества изделия, перед прокаткой коренные валки фиксируют в положении, обеспе- чиванндим наличие зазора между внутренней поверхностью обода заготовки и наклонными валками, равного 0,2 - 0,3 толщины обода, а скорость подачи верхнего наклонного валка устанавливают из соотношения Ьа

V, ,

где V - скорость подачи верхнего

наклонного валка для стандартных колес;

b 1 - толщина обода стандартного колеса;

Ь, - толщи21а-обода прокатываемого изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заготовок изделий типа железнодорожных колес | 1989 |

|

SU1682021A1 |

| Способ прокатки железнодорожных колес | 1985 |

|

SU1442310A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ТИПА КОЛЕС | 1994 |

|

RU2073577C1 |

| Способ прокатки железнодорожных одноребордных колес малого диаметра | 1990 |

|

SU1779454A1 |

| Способ прокатки изделий типа колес | 1986 |

|

SU1456273A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОКАТАНЫХ КОЛЕС | 1991 |

|

RU2010654C1 |

| Способ изготовления центровлОКОМОТиВНыХ КОлЕС | 1979 |

|

SU804142A1 |

| Способ изготовления колес | 1980 |

|

SU882688A1 |

| Способ прокатки железнодорожных колес | 1981 |

|

SU978991A1 |

| Способ прокатки железнодорожных колес | 1975 |

|

SU645740A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при прокатке жв лезнодорожных колес или других изделий аналогичной формы толщина обода которых равна или менее 0,4 его ширины., Цель - повышение точиости размеров диска и повьшение качества изделия. Колесную заготовку помещают в колесопрокатный стан и прижимают нажимными валками. Перед прокаткой коренные валки фиксируют в положении, при котором зазор между виутрен- ней поверхностью обода и средними конусами наклонных валков равен 0,2- 0,3 толщига 1 обода. Скорость подачи верхнего наклонного валка уменьшают в отношении у .v, где v - скорость подачи верхнего наклонного валка для стандартных колес} Ь - толщина обода стандартного колеса bj - толщина обида прокатываемого колеса. Контакт валков с диском осуществляется при приложении по поверх- а ности контакта лишь части усилия, развиваемого верхним наклонным валком, недостаточным для резкого утонения диска. 1 ил. V)

| Шифрин М.Ю., Соломович М.Я | |||

| Производство цельнокатаных колес и | |||

| бандажей | |||

| M.i Металлзфгиздат, 1954, с | |||

| Верхний многокамерный кессонный шлюз | 1919 |

|

SU347A1 |

Авторы

Даты

1989-02-15—Публикация

1986-09-02—Подача