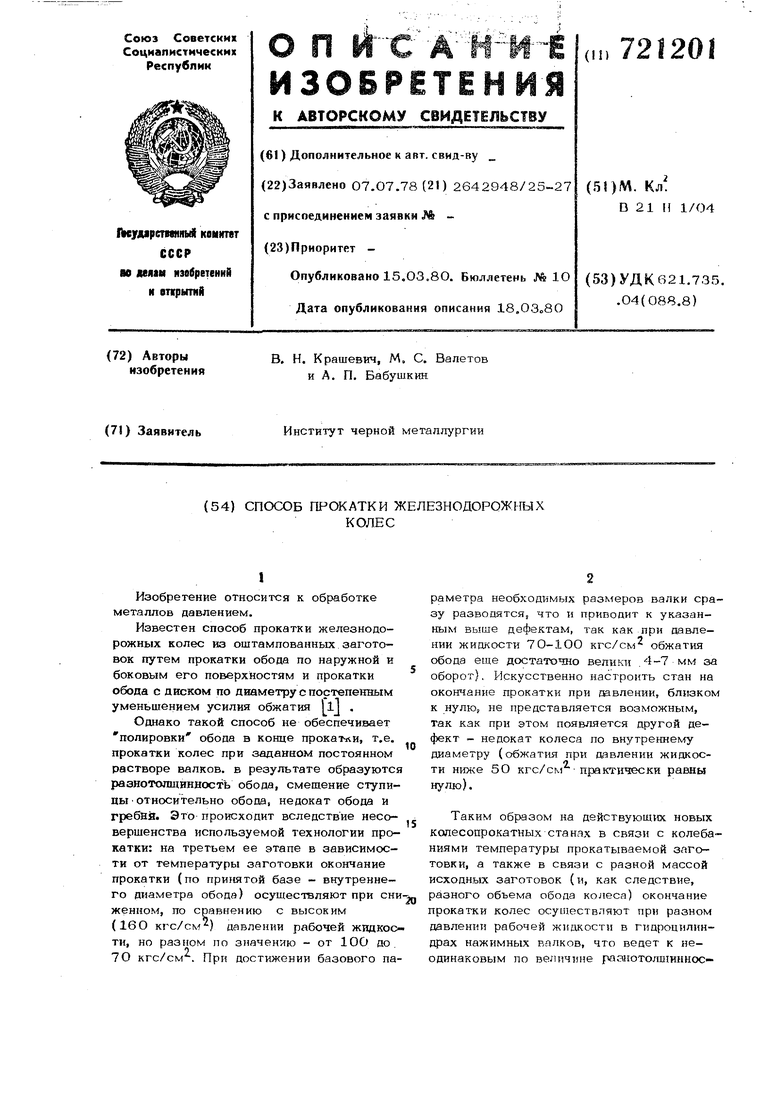

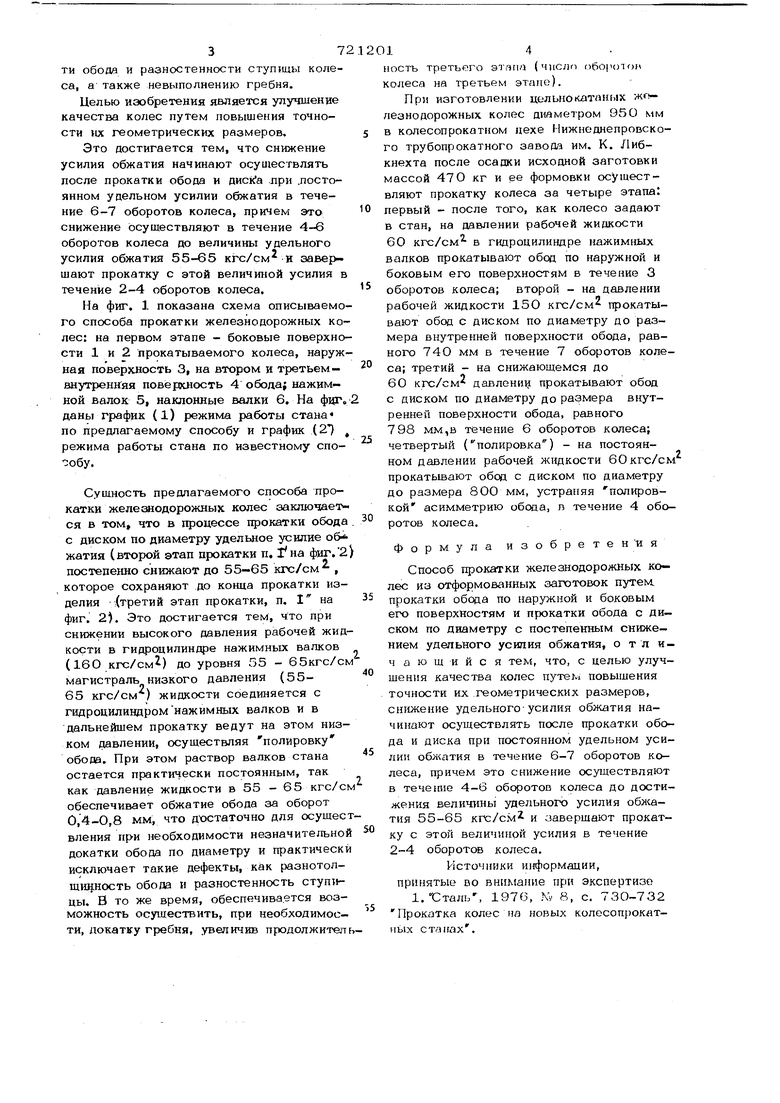

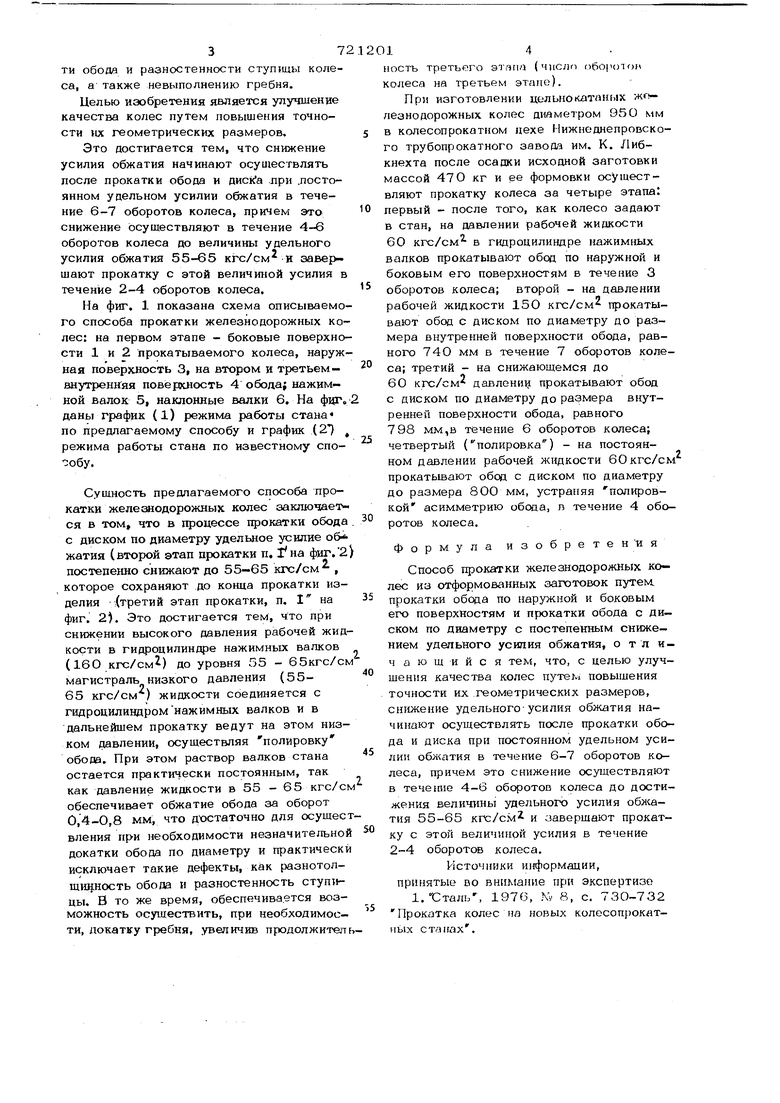

Изобретение относится к обработке металлов давлением. Известен способ прокатки железнодорожных колес из оштампованных заготовок путем прокатки обода по наружной и боковым его поверхностям и прокатки обода с диском по диаметру с постепенным уменьшением усилия обжатия flj . Однако такой способ не обеспечивает полировки обода в конце прокатли, т.е. прокатки колес при заданном постоянном растворе валков, в результате образуютс разнотолщинность обода, смешение ступицы относительно ободэ недокат обода и гребня. Это происходит вследствие несовершенства используемой технологии прокатки: на третьем ее этапе в зависимости от температуры заготовки окончание прокатки (по принятой базе - внутреннего диаметра обода) осуществляют при сни женном, по сравнению с высоким (16О кгс/см) давлении рабочей жидкос ти, но разном по з)1аченяю - от 10О до. 7 О кгс/см. При достижении базового па раметра необходимых валки сразу разводятся, что и приводит к указанным выше дефектам, так как при давлении жидкости 70-1ОО кгс/см обжатия обода еще достаточно велики .4-7 мм за оборот). Искусственно настроить стан на окончание прокатки при давлении, близком к нулю, не представляется возможным, так как при этом появляется другой дефект - нецокат колеса по внутреннему диаметру (обжатия при давлении жидкости 5О кгс/см практически равны нулю). Таким образом на действующих новых колесопрокатных станах в связи с колебаниями температуры прокатываемой заготовки, а также в связи с разной массой исходных заготовок (и, как следствие, разного объема обода колеса) окончание прокатки колес осуществляют при разном давлении рабочей жидкости в гидроцилиндрах нажимных валков, что ведет к неодинаковым по величине раанотолпшннсюти обода и разностенности ступицы колеса, а также невыполнению гребня. Целью изобретения является улучшение качества колес путем повышения точности их геометрических размеров. Это достигается тем, что снижение усилия обжатия начинают осуиюствлять после прокатки обода и диска .при .постоянном удельном усилии обжатия в течение 6-7 оборотов колеса, причем это снижение осуществляют в течение 4-6 оборотов колеса до величины удельного усилия обжатия 55-65 кгс/см и завершают прокатку с этой величиной усилия в течение 2-4 оборотов колеса. На фиг, 1 показана схема описываемо го способа прокатки железнодорожных ко лес: на первом этапе - боковые поверхно сти 1 и 2 прокатываемого колеса, наруж ная поверхность 3, на втором и третьемвнутренняя поверхность 4 обода; нажимной валок 5, наклонные валки 6. На фцг. даны график (1) режима работы стана по предлагаемому способу и график (2) режима работы стана по известному способу. Сущность предлагаемого способа прокатки железнодорожных колес заключается в том, что в процессе прокатки обода с диском по диаметру удельное усилие об жатия (второй этап прокатки п. if на фиг.2 nocTeneimo снижают до 55-65 кгс/см , которое сохраняют до конца прокатки изделия -(третий этап прокатки, п. 1 на фиг. 2). Это достигается тем, что при снижении высокого давления рабочей жид кости в гидроцилиндре нажимных валков (16О кгс/см) до уровня 55 - 65кгс/см магистраль низкого давления (5565 кгс/см ) жидкости соединяется с гидроциливдром нажимных валков и в дальнейшем прокатку ведут на этом низком давлении, осуществляя полировку обода. При этом раствор валков стана остается практически постоянным, так как давление жидкости в 55 - 65 кгс/с обеспечивает обжатие обода за оборот 0,4-0,8 мм, что дх)статочно для осущес вления при необходимости незначительной докатки обода по диаметру и практически исключает такие дефекты, как разнотолщицность обода и разностенность ступицы. В то же время, обеспечивается возможность осуществить, при необходимоети, докатку гребня, увеличив продолжител пость третьего этапа (числп оборспон колеса на третьем этапе). При изготовлении цельнокатаных лезнодорожных колес диаметром 950 мм в колесопрокатном цехе Нижноднепровского трубопрокатного завода им. К. Либкнехта после осадки исходной заготовки массой 47О кг и ее формовки осуществляют прокатку колеса за четыре этапа первый - после того, как колесо задают в стан, на давлении рабочей жидкости 60 кгс/см в гидроцилиндре нажимных валков прокатывают обод по наружной и боковым его поверхностям в течение 3 оборотов колеса; второй - на давлении рабочей жидкости 150 кгс/см прокатывают обод с диском по диаметру до размера внутренней поверхности обода, равного 740 мм в течение 7 оборотов колеса; третий - на снижающемся до 60 кгс/см давлони прокатывают обод с диском по диаметру до размера внутренней поверхности обода, равного 798 мм,в течение 6 оборотов колеса; четвертый (полировка) - на постоянном давлении рабочей жидкости 60 кгс/см прокатывают обод с диском по диаметру до размера 800 мм, устраняя полировкой асимметрию обода, п течение 4 оборотов колеса. Формула изобретен и я Способ прокатки железнодорожных колес из отформованных заготовок путем, прокатки обода по наружной и боковым его поверхностям и прокатки обода с диском по диаметру с постепенным снижением удельного усилия обжатия, о т л ичающийся тем, что, с целью улучшения качества колес путеы повышения точности их геометрических размеров, снижение удельного-усилия обжатия начинают осуществлять после прокатки обода и диска при постоянном удельном усилии обжатия в течение 6-7 оборотов колеса, причем это снижение осуществляют в течение 4-6 оборотов колеса до достижения величины удельного усилия облсатия 55-65 кгс/см и завершают прокатку с этой величиной усилия в течение 2-4 оборотов колеса. Источники информации, принятые во внимание при экспертизе 1. Сталь , 1976, Ni. 8, с. 730-732 Прокатка колес на новых колесопрокатных станах .

fut.l

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки железнодорожных колес | 1981 |

|

SU978991A1 |

| Способ прокатки железнодорожных колес | 1985 |

|

SU1442310A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ТИПА КОЛЕС | 1994 |

|

RU2073577C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОКАТАНЫХ КОЛЕС | 1991 |

|

RU2010654C1 |

| Способ получения заготовок изделий типа железнодорожных колес | 1989 |

|

SU1682021A1 |

| Способ прокатки изделий типа колес | 1986 |

|

SU1456273A1 |

| Способ изготовления центровлОКОМОТиВНыХ КОлЕС | 1979 |

|

SU804142A1 |

| Способ прокатки железнодорожных одноребордных колес малого диаметра | 1990 |

|

SU1779454A1 |

| Способ прокатки изделий типа тел вращения | 1986 |

|

SU1458056A1 |

| Способ формовки заготовок колес | 1986 |

|

SU1449236A1 |

Авторы

Даты

1980-03-15—Публикация

1978-07-07—Подача