«1

Изобретен11е относится к электро- магмнтпым захватам манипуляторов; предназначенных для работы с длинномерными цилиндрическими изделиямиj например трубами слолшой конфигурации и может быть использовано в сварочном производстве.

Целью изобретения является расширение технологических возможностей путем обеспечения вращения и продоль кого перемещения изделий при их транспортировке и повышение производительности.

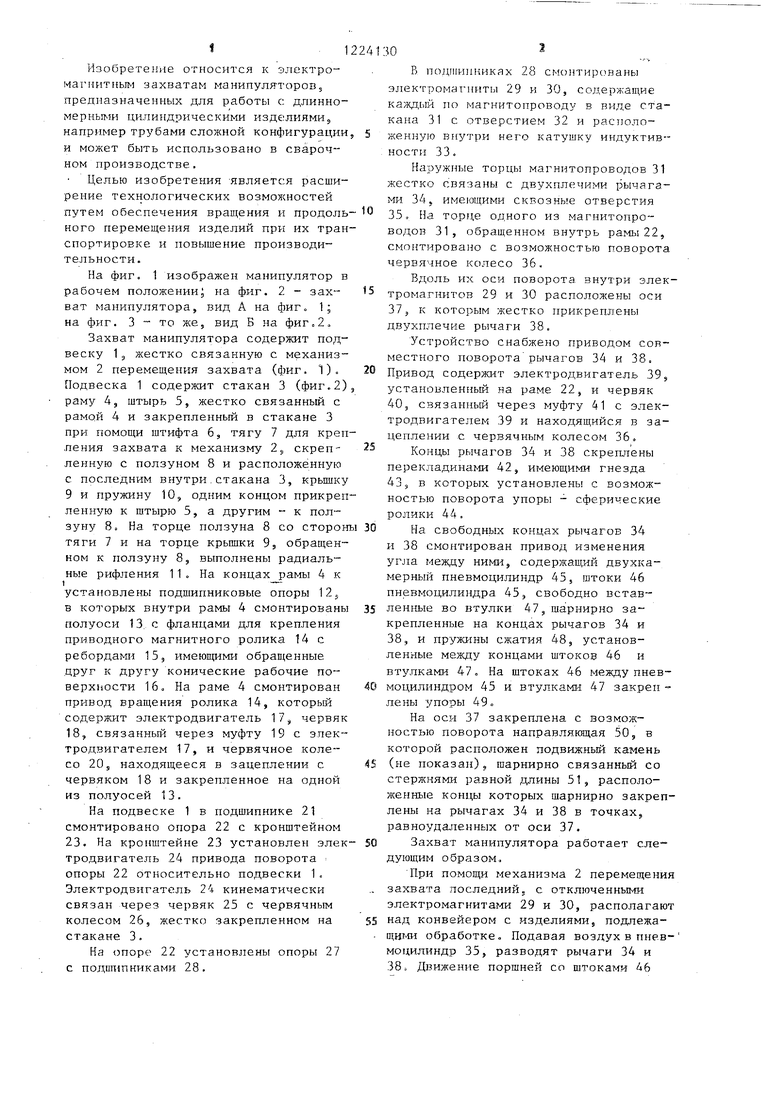

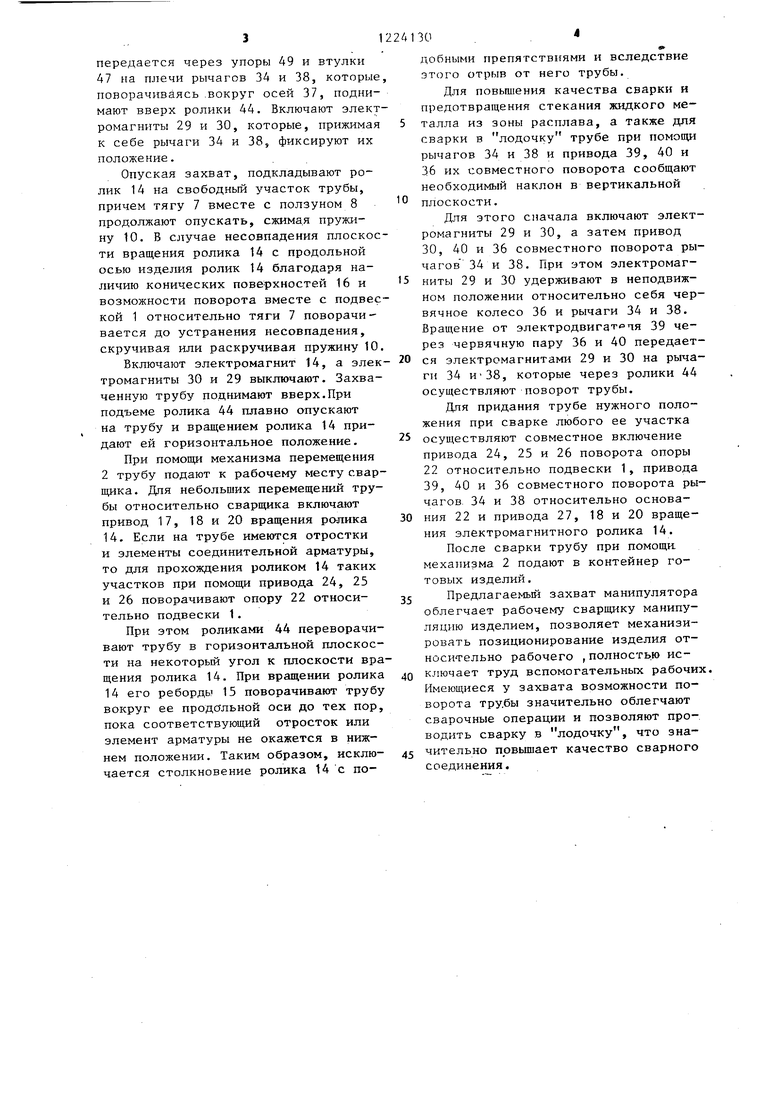

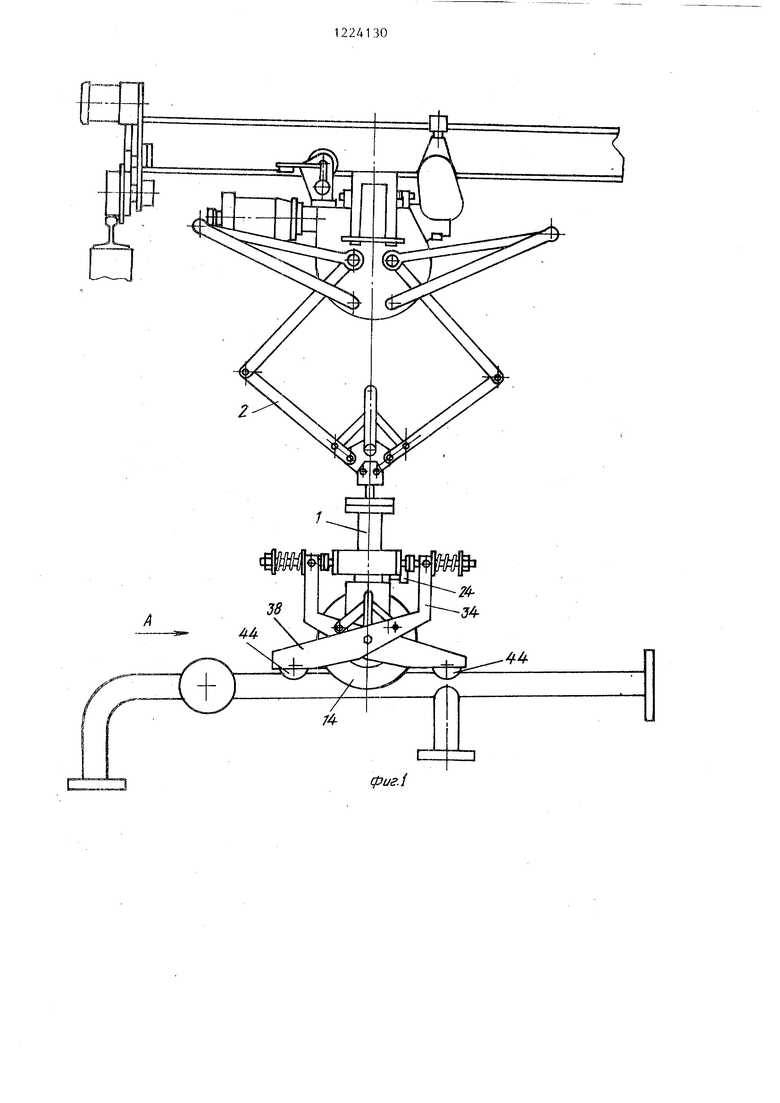

На фиг. 1 изображен манипулятор в рабочем положении; на фиг. 2 - зах- ват манипулятора, вид А на фиг, 1; на фиг. 3 то же, вид Б на фиг. 2о

Захват манипулятора содержит подвеску 15 жестко связанную с механизмом 2 перемещения захвата (фиг. 1). Подвеска 1 содержит стакан 3 (фиг.2) раму 4, штырь 5, жестко связанный с рамой 4 и закрепленный в стакане 3 при помощи штифта 6, тягу 7 для крепления захвата к механизму 2, скреп- ленную с ползуном 8 и расположенную с последним внутри,стакана 3, крышку 9 и пружину 10, одним концом прикрепленную к штырю 5, а другим - к ползуну 8 На торце ползуна 8 со сторон тяги 7 и на торце крьшки 9, обращенном к ползуну 8, выполнены радиальные рифления 11. На концах рамы 4 к установлены подшипниковые опоры 12,, в которых внутри рамы 4 смонтированы полуоси 13, с фланцами для крепления приводного магнитного ролика 14 с ребордами 15, имеющими обращенные друг к другу конические рабочие поверхности 16. На раме 4 смонтирован привод вращения ролика 14, который содержит электродвигатель 17, червяк 18, связанный через муфту 19 с электродвигателем 17, и червячное колесо 20, находящееся в зацеплении с червяком 18 и закрепленное на одной из полуосей 13.

На подвеске 1 в подшипнике 21 смонтировано опора 22 с кронштейном 23. На кронштейне 23 установлен элек тродвигатель 24 привода поворота опоры 22 относительно подвески 1. Электродвигатель 24 кинематически связан через червяк 25 с червячным колесом 26, жестко закрепленном на стакане 3.

На опоре 22 установлены опоры 27 с подшипниками 28.

303

В подши 1киках 28 смо1ггирс1наны электромагниты 29 и 30, содержащие каждый по магнитопроводу в виде стакана 31 с отверстием 32 и расположенную внутри него катушку индуктивности 33.

Наружные торцы магнитопроводов 31 жестко связаны с двухплечими рычагами 34, имеющими сквознь е отверстия 35, На торце одного из магнитопроводов 31, обращенном внутрь , смонтировано с возможностью поворота червячное колесо 36.

Вдоль их оси поворота внутри электромагнитов 29 и 30 расположены оси 37J к которым жестко прикреплены двухплечие рычаги 38.

Устройство снабжено приводом совместного поворота рычагов 34 и 38. Привод содержит электродвигатель 39, установленный на раме 22, и червяк 40, связанньй через муфту 41 с электродвигателем 39 и находящийся в зацеплении с червячным колесом 36,

Концы рычагов 34 и 38 скреплены перекладинами 42, имеющими гнезда 43, в которых установлены с возможностью поворота упоры - сферические ролики 44.

На свободнь х концах рычагов 34 и 38 смонтирован привод изменения угла между ними, содержащий двухкамерный пневмоцилиндр 45, штоки 46 пневмоцилиндра 45, свободно встав- лен1-1ые во втулки 47, ша рнирно закрепленные на концах рычагов 34 и 38, и пружины сжатия 48, установленные между концами штоков 46 и втулками 47. На штоках 46 между пнев моцилиндром 45 и втулками 47 закреп лены упоры 49.

На осгг-1 37 закреплена с возможностью поворота направляющая 50, в которой расположен подвижный камень (не показан), шарнирно связанный со стержнями равной длины 51, расположенные концы которых шарнирно закреплены на рычагах 34 и 38 в точках, равноудштенных от оси 37.

Захват манипулятора работает следующим образом.

При помощи механизма 2 перемещени захвата последний, с отключенными электромагнитами 29 и 30, располагаю над конвейером с изделиями, подлежа- обработке. Подавая воздух в пнев моцилиндр 35, разводят рычаги 34 и 38. Движение поршней со штоками 46

передается через упоры 49 и втулки 47 на плечи рычагов 34 и 38, которые поворачиваясь .вокруг осей 37, поднимают вверх ролики 44. Включают электромагниты 29 и 30, которые, прижимая к себе рычаги 34 и 38, фиксируют их положение.

Опуская захват, подкладывают ролик 14 на свободный участок трубы, причем тягу 7 вместе с ползуном 8 продолжают опускать, сжимая пружину 10. В случае несовпадения плоскости вращения ролика 14 с продольной осью изде1шя ролик 14 благодаря наличию конических пове-рхностей 16 и возможности поворота вместе с подвеской 1 относительно тяги 7 поворачи вается до устранения несовпадения, скручивая или раскручивая пружину 10

Включают электромагнит 14, а элек тромагниты 30 и 29 выключают. Захваченную трубу поднимают вверх.При подъеме ролика 44 плавно опускают на трубу и вращением ролика 14 придают ей горизонтальное положение.

При помощи механизма перемещения 2 трубу подают к рабочему месту сварщика. Для небольших перемещений трубы относительно сварщика включают привод 17, 18 и 20 вращения ролика 14. Если на трубе имеются отростки и элементы соединительной арматуры, то для прохождения роликом 14 таких участков при помощи привода 24, 25 и 26 поворачивают опору 22 относи- тельно подвески 1.

При этом роликами 44 переворачивают трубу в горизонтальной плоскости на некоторый угол к плоскости вращения ролика 14. При вращении ролика 14 его реборды 15 поворачивают трубу вокруг ее продольной оси до тех пор, пока соответствующий отросток или элемент арматуры не окажется в нижнем положении. Таким образом, исклю- чается столкновение ролика 14 с подобными препятствиями и вследствие этого отрыв от него трубы.

Для повьш1ения качества сварки и предотвращения стекания жидкого металла из зоны расплава, а также для сварки в лодочку трубе при помощи рычагов 34 и 38 и привода 39, 40 и 36 их совместного поворота сообщают необходимый наклон в вертикальной плоскости.

Для этого сначала включают электромагниты 29 и 30, а затем привод 30, 40 и 36 совместного поворота рычагов 34 и 38. При этом электромагниты 29 и 30 удерживают в неподвижном положении относительно себя червячное колесо 36 и рычаги 34 и 38. Вращение от электродвигат чя 39 через червячную пару 36 и 40 передается электромагнитами 29 и 30 на рычаги 34 И 38, которые через ролики 44 осуществляют поворот трубы.

Для придания трубе нужного положения при сварке любого ее участка осуществляют совместное включение привода 24, 25 и 26 поворота опоры 22 относительно подвески 1, привода 39, 40 и 36 совместного поворота рычагов 34 и 38 относительно основания 22 и привода 27, 18 и 20 вращения электромагнитного ролика 14.

После сварки трубу при помощи. механизма 2 подают в контейнер готовых изделий.

Предлагаемый захват манипулятора облегчает рабочему сварщику манипуляцию изделием, позволяет механизировать позиционирование изделия относительно рабочего ,полностью исключает труд вспомогательных рабочих Имеющиеся у захвата возможности поворота трубы значительно облегчают сварочные операции и позволяют проводить сварку в лодочку, что значительно повышает качество сварного соединения.

фиг.

23, 20

25

физ.З

ВПИШИ Заказ-. 1872/14 L-J f.

Филиал ППП Патент, г, Ужгород, jn. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сборки и сварки секций трубопроводов | 1980 |

|

SU929382A1 |

| Устройство для автоматической сварки криволинейных поверхностей | 1981 |

|

SU1013102A1 |

| Гайковерт для штуцерных резьбовых соединений трубопроводов | 1983 |

|

SU1155438A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| Устройство для сборки и сварки | 1983 |

|

SU1207697A1 |

| Устройство для сборки тонкостенных изделий | 1974 |

|

SU524654A1 |

| Устройство для закрепленияРЕНТгЕНОВСКОгО АппАРАТА | 1978 |

|

SU814631A1 |

| Ленточно-шлифовальный станок для обра-бОТКи НАРужНОй пОВЕРХНОСТи длиННОМЕРНыХТРуб СлОжНОгО пРОфиля | 1979 |

|

SU818827A1 |

| Устройство для сборки под сварку балок корабельного набора с полотнищем | 1980 |

|

SU933344A1 |

| Притирочный станок для обработки винтовой пары | 1985 |

|

SU1252083A1 |

| Грузозахватное устройство для труб | 1972 |

|

SU590235A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1986-04-15—Публикация

1983-10-24—Подача