Изобретение относится к области сварки, в частности ,к поточным механизированным линиям для изготовления сварных конструкций.

Известны механизированные поточные линии для изготовления сварных конструкций, содержащие заготовительный участок, загрузочное устройство, центральный транспортер, расположенные вдоль транспортера сборочносварочные участки, -содержащие столы сборки и сварки. Такие линии не обеспечивают одновременное изготовление большой номенклатуры изделий.

Для повышения производительности и надежности работы предлагаемая поточная линия снабжена двусторонними сталкивателями, установленными над центральным транспортером и управляемыми автоматическими адресователями, а каждая пара столов сборки и сварки образует дополнительный поток, параллельный центральному транспортеру и связанный с ними при помощи кругового транспортера-накопителя, расположенного между столом сборки и столом сварки.

Двусторонние сталкиватели могут быть выполнены в виде двух Г-образных стоек, которые связаны между собой круглыми направляющими, на которых смонтирован с возможностью перемещения корпус. В направляющих корпуса установлена ось, перемещаемая с Помощью расположенных одна над другой

двух приводных цепей. С осью щарнирно связана каретка с поворотной втулкой, скользящей по одной из направляющих и снабженной жестко связанными с ней толкателем и зубчатым колесом, взаимодействующим с зубчатой рейкой, щарнирно связанной с осью.

Автоматический адресователь следует выполнить в виде заключенного в барабан приводного шлицевого вала, на котором установлены диски со щлицами и адресные диски без шлицов, снабженные подпружиненными к барабану рычагами, отогнутые концы которых установлены в пазах барабана, на котором закреплены микропереключатели и регулируемые

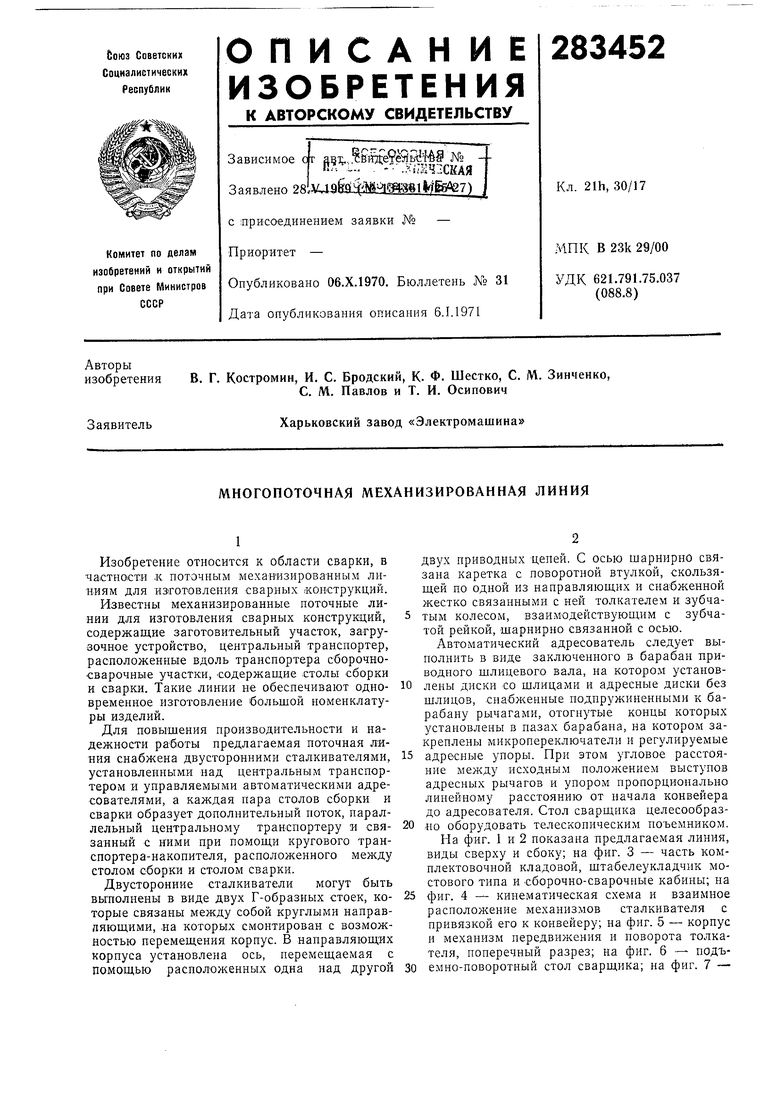

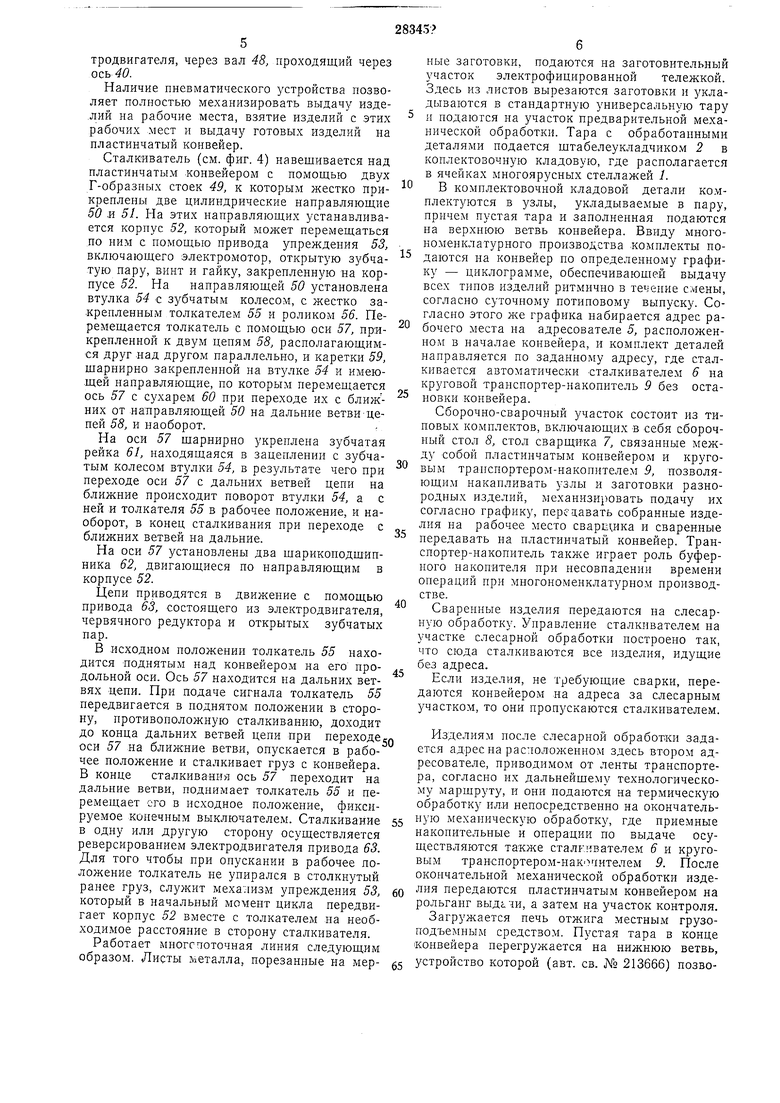

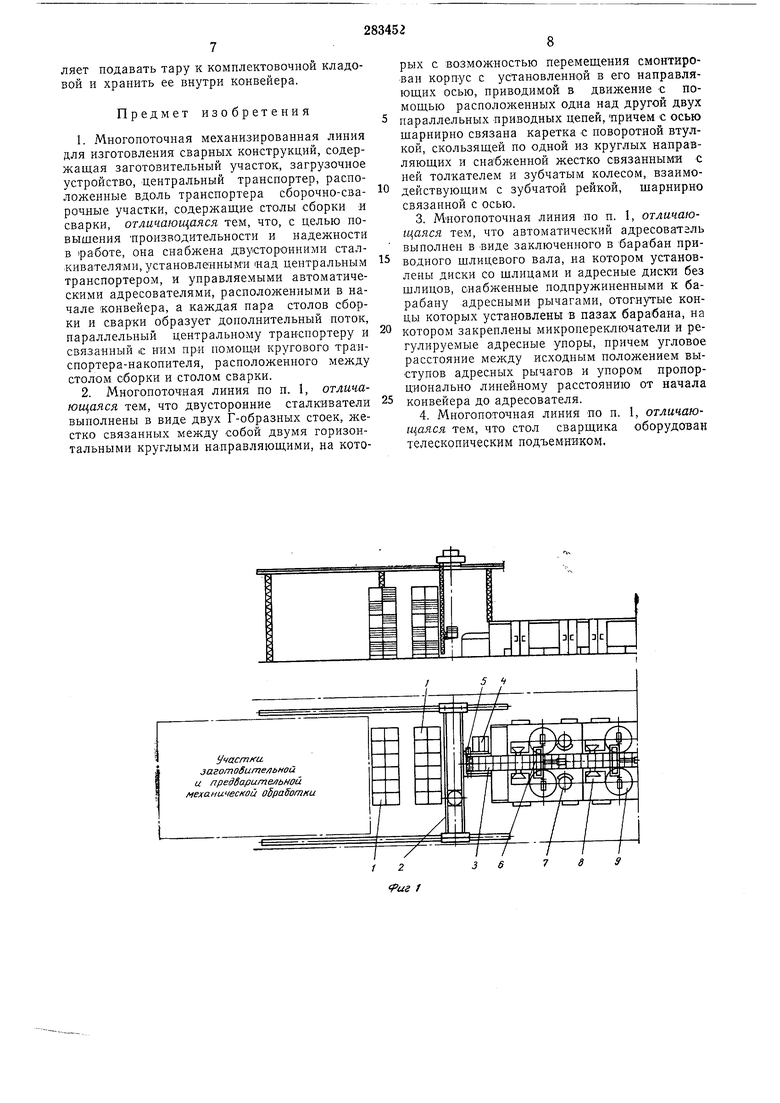

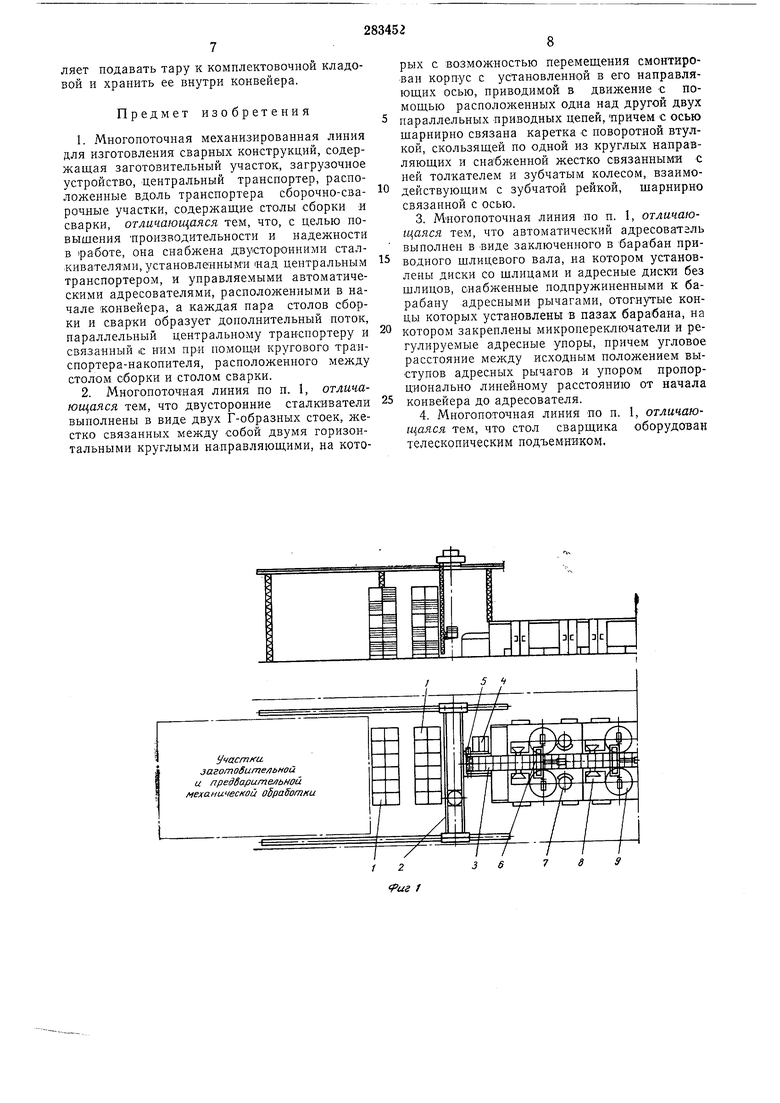

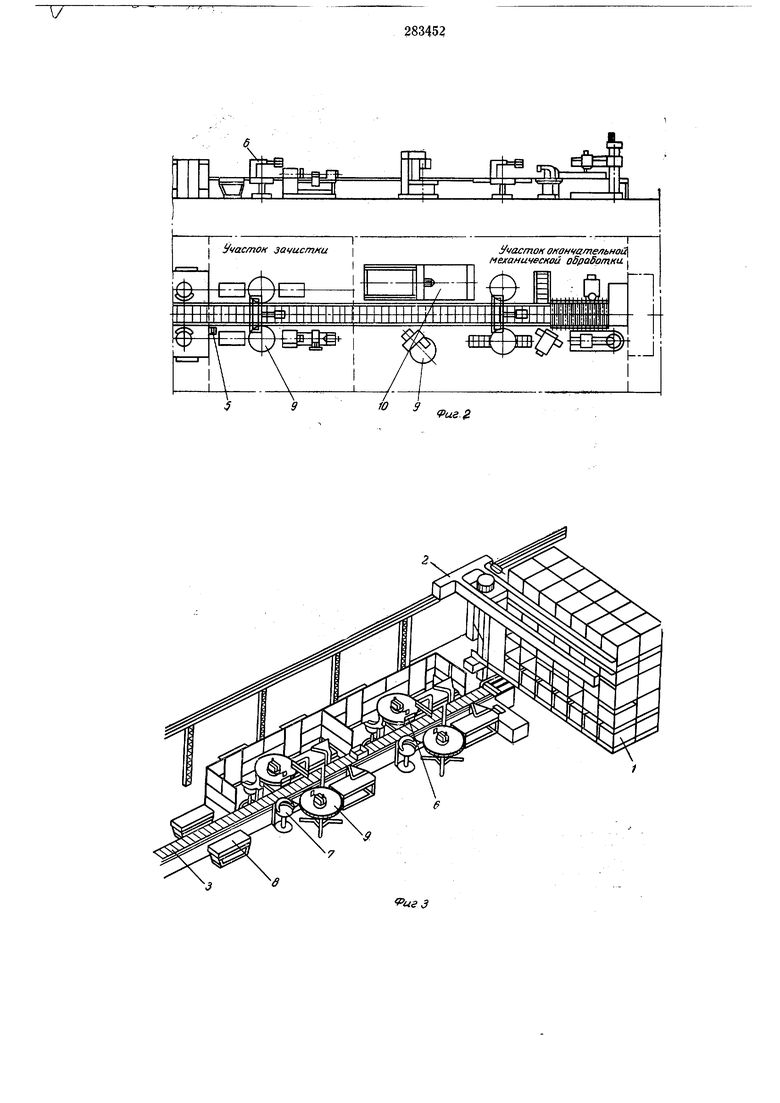

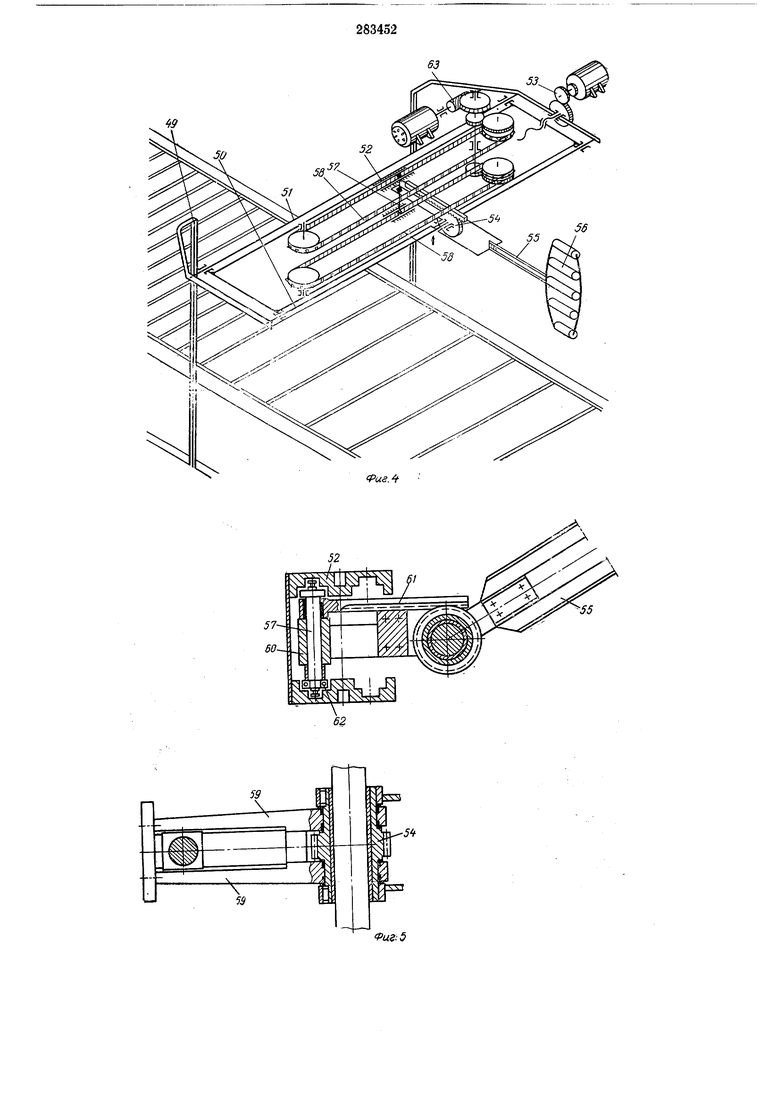

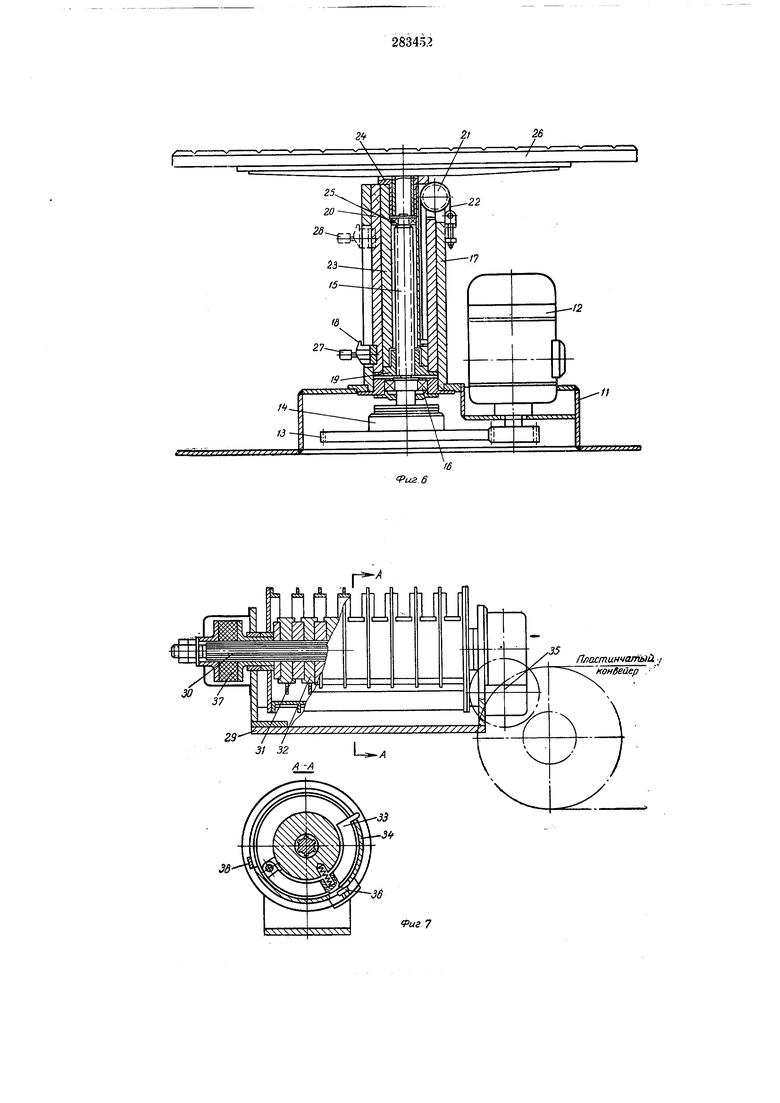

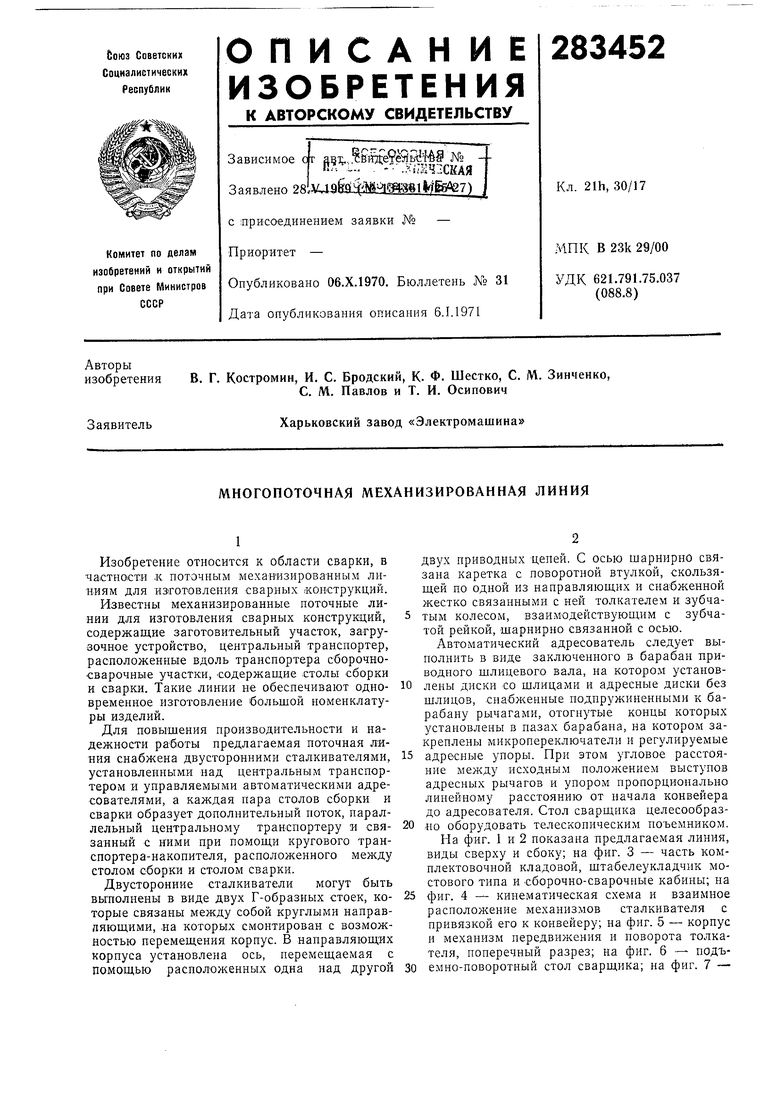

адресные упоры. При этом угловое расстояние между исходным положением выступов адресных рычагов и упором пропорционально линейному расстоянию от начала конвейера до адресователя. Стол сварщика целесообраз,но оборудовать телескопическим ноъемником. Иа фиг. 1 и 2 показана предлагаемая линия, виды сверху и сбоку; на фиг. 3 - часть комплектовочной кладовой, штабелеукладчик мостового типа и сборочно-сварочные кабины; на

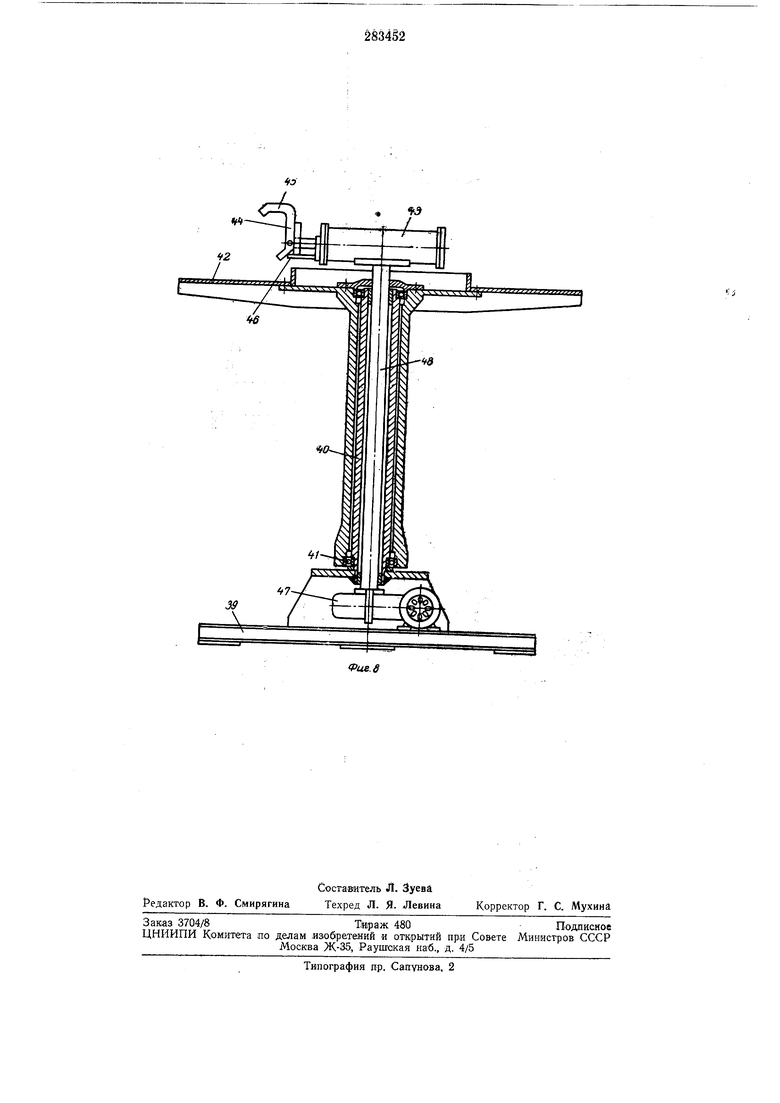

фиг. 4 - кинематическая схема и взаимное расположение механизмов сталкивателя с привязкой его к конвейеру; на фиг. 5 - корпус и механизм передвижения и поворота толкателя, поперечный разрез; на фиг. 6 - подъадресователь грузов пластинчатого конвейера и разрез по А-Л; на фиг. 8-круговой транснортер-накопитель, общий вид.

Линия .состоит из заготовительного участка, в конце которого находится комплектовочная кладовая с многоярусными стеллажами 1, обслуживаемыми краном-штабелеукладчиком 2. В комплектовочной кладовой расположено загрузочное устройство пластинчатого конвейера 3. Здесь же установлена пульт управлеНИН 4 конвейера и автоматический адресователь 5 грузов, управляюндий работой сталкивателей 6.

В начале конвейера расположен сборочносварочный участок, состоящий из отдельных узлов, каждый из которых включает стол 7 сварщика, стол 5 сборщика. Столы 7 и 5 связаны между собой пластинчатым конвейером и круговым транспортером-накопителем 9. Далее располагается участок слесарной обработки, щахтная нечь 10 для термообработки и участок окончательной механической обработки. Рабочие места здесь также оборудованы круговыми транспортерами-накопителями 9. На рабочем месте участка зачистки расположен второй адресователь 5. В конце линии находится участок технического контроля.

В линию входит следующее новое оригинальное оборудование.

Стол сварщика состоит из следующих узлов и деталей: сварной корпус 11; электродвигатель 12; шестеренчатая передача 13, ведомая щестерня которой имеет дисковый фрикцион 14, передающий движение на винт 15, вращающийся в подшипниках 16, закрепленных в неподвижной направляющей цилиндрической стойке 17, имеющей паз для кулачка 18. Гайка 19 винта 15 крепится к наружной гильзе 20, на которой укреплен блок 21, через который переброшен трос 22, прикрепляющийся одним концом к неподвижной направляющей стойке 17, а другим - к внутренней гильзе 23. Внутренняя гильза 23 имеет стакан 24, в .который запрессован подшипник 25. В последнем вращается планшайба 26 стола сварщика. На неподвижной направляющей стойке 17 укреплены два конечных выключателя 27 и 28.

При включении электродвигателя через щестеренчатую передачу 13 и фрикцион 14 начинает вращаться винт 15, поднимающий через гайку 19 наружную гильзу 20, которая при помощи полиспаста из блока 21 и троса 22 поднимает внутреннюю гильзу 23 вместе с планщайбой 26. В крайних положениях-верхнем и нижнем - кулачок 18 нажимает .на конечные выключатели 27 и 28, отключающие электродвигатель 12 привода.

Адресователь (см. фиг. 7) состоит из корпуса 29, шпицевого вала 30, приводных дисков 31 со шлицами, адресных дисков 32 без шлицев, на которых укреплены адресные рычаги 33, поджимаемые прулсинами к барабану 34.

да 35, содержащего открытую зубчатую пару и червячный редуктор от оси ведомых звездочек пластинчатого конвейера. Считы.ватель адреса состоит из микропереключателей 36, установленных на барабане 34. Набор дисков 31 и 32 сжимается на щлицевом валу с помощью натяжного устройства, где пружинящим элементом является резино.вая шайба 37. На барабане укреплены адресные упоры 38.

Нривод 35 имеет передаточное число, обеспечивающее проворот шлицевого вала 30 на 180°, за время, при котором груз, стоящий на верхней ветви конвейера, проходит от его начала до .конца. При этом вместе со шлицевым валом проворачиваются и сидящие на нем приводные диски 31 и увлекают за счет трения адресные диски 32 вместе с прикрепленными к ним адресными рычагами 33. В исходном положении отогнутые концы рычагов 33 упираются в концы вырезов в барабане 54 и удерживают адресные диски 32 на месте. Каждый рычаг соответствует одному адресу.

При .наборе адреса рычаг 33 отводится по прорези до регулируемого упора 38 и после отпуска увлекается тяговыми дисками 31 к исходному полол еиию. Каждый упор 38 устанавливается от исходного положения на угловом расстоянии, пропорциональном линейному расстоянию от начала конвейера до адреса. В конце хода выступ рычага 33 нажимает на микропереключатель 36, подготавливающий цепь сталкивателя .к работе. Длины выступов подобраны из расчета, что микропереключатель замкнут такое время, за которое деталь на .конвейере проходит расстояние в 1 м. Все это время сталкиватель готов к работе. Сигнал к началу работы дает деталь, замыкающая переключатель, установленный у сталкивателя.

Работает сталкиватель только при обоих выключенных микропереключателе и нереключателе.

Круговой транспортер-накопитель (см. фиг. 8) служит для приема деталей с пластинчатого конвейера, накопления деталей и хранения их между операциями. Он состоит из следующих деталей и узлов: основания 39, опорной полой оси 40, на которой насажены подшипники 41, наружные обоймы последних сидят в корпусе вращающегося стола 42.

Транспортер-накопитель оборудован пневматическим устройством, состоящим из пневмоцнлиндра 43 двойного действия со сталкивающе-приемпым органом, представляющим собой пластину-толкатель 44 для сталкивания деталей и крюк-захват 45 для втягивания изделий на круговой транспортер-накопитель.

На крышке нневмоцилиндра 43 установлен упор 46, упирающийся в хвостовик крюка-захвата 45, в результате чего последний автоматически отбрасывается вверх, освобождая изделие в конце хода.

Поворачивается пневматическое устройство в любое положение приводом 47, состоящим из горизонтально-червячного редуктора и электродвигателя, через вал 48, проходящий через ось 40. Наличие пневматического устройства позволяет полностью механизировать выдачу изде,лий на рабочие места, взятие изделий с этих рабочих мест и выдачу готовых изделий на пластинчатый конвейер. Сталкиватель (см. фиг. 4) навешивается над пластинчатым конвейером с помощью двух Г-образных стоек 49, к которым жестко прикреплены две цилиндрические направляющие 50 и 51. На этих направляющих устанавливается корпус 52, который может перемещаться по ним с помощью привода упреждения 53, включающего электромотор, открытую зубчатую пару, винт и гайку, закрепленную на корпусе 52. На направляющей 50 установлена втулка 54 с зубчатым колесом, с жестко закрепленным толкателем 55 и роликом 56. Перемещается толкатель с помощью оси 57, прикрепленной к двум цепям 58, располагающимся друг над другом параллельно, и каретки 59, щарнирно закрепленной на втулке 54 и имеющей направляющие, по которым перемещается ось 57 с сухарем 60 при переходе их с ближних от направляющей 50 на дальние ветви цепей 58, и наоборот. На оси 57 щарнирно укреплена зубчатая рейка 61, находящаяся в зацеплении с зубчатым колесом втулки 54, в результате чего при переходе оси 57 с дальних ветвей цепи на ближние происходит поворот втулки 54, а с ней и толкателя 55 в рабочее положение, и наоборот, в конец сталкивания при переходе с ближних ветвей на дальние. На оси 57 установлены два щарикоподщипника 62, двигающиеся по направляющим в корпусе 52. Цепи приводятся в движение с помощью привода 63, состоящего из электродвигателя, червячного редуктора и открытых зубчатых пар. В исходном положении толкатель 55 находится поднятым над конвейером на его продольной оси. Ось 57 находится на дальних ветвях цепи. При подаче сигнала толкатель 55 передвигается в поднятом положении в сторону, противоположную сталкиванию, доходит до конца дальних ветвей цепи цри переходеоси 57 на ближние ветви, опускается в рабочее положение и сталкивает груз с конвейера. В конце сталкивания ось 57 переходит на дальние ветви, поднимает толкатель 55 и перемещает сто в исходное положение, фиксируемое конечным выключателем. Сталкивание в одну ил,и другую сторону осуществляется реверсированием электродвигателя привода 63. Для того чтобы при опускании в рабочее положение толкатель не упирался в столкнутый ранее груз, служит механизм упреждения 53, который в начальный момент цикла передвигает корпус 52 вместе с толкателем на необходимое расстояние в сторону сталкивателя. ные заготовки, подаются на заготовительный участок электрофицированной тележкой. Здесь из листов вырезаются заготовки и укладываются в стандартную универсальную тару и подаются на участок предварительной механической обработки. Тара с обработанными деталями подается штабелеукладчиком 2 в коплектовочную кладовую, где располагается в ячейках многоярусных стеллажей 1. В комплектовочной кладовой детали комплектуются в узлы, укладываемые в пару, причем пустая тара и заполненная подаются на верхнюю ветвь конвейера. Ввиду многономенклатурного производства комплекты подаются на конвейер но определенному графику - циклограмме, обеспечивающей выдачу всех типов изделий ритмично в течение смены, согласно суточному потиповому выпуску. Согласно этого же графика набирается адрес рабочего места на адресователе 5, расположенном в началае конвейера, и комплект деталей направляется по заданному адресу, где сталкивается автоматически сталкивателем 6 на круговой транспортер-накопитель 9 без остановки конвейера. Сборочно-сварочный участок состоит из типовых комплектов, включающих в себя сборочный стол 8, стол сварщика 7, связанные между собой пластинчатым конвейером и круговым транспортером-накопителем 9, позволяющим накапливать узлы и заготовки разнородных изделий, механизировать подачу их согласно графику, передавать собранные изделия на рабочее место сварщика и сваренные передавать на пластинчатый конвейер. Транспортер-пакопитель также играет роль буферного накопителя при несовпадении времени операций при многономенклатурном производстве. Сваренные изделия передаются на слесарную обработку. Управление сталкивателем на участке слесарной обработки построено так, что сюда сталкиваются все изделия, идущие без адреса. Если изделия, не требующие сварки, передаются конвейером на адреса за слесарным участком, то они пропускаются сталкивателем. Изделиям после слесарной обработки задается адрес на раслОоТоженном здесь втором адресователе, приводимом от ленты транспортера, согласно их дальнейшему технологическому маршруту, и они подаются на термическ ао обработку иди непосредственно на окончательную механическую обработку, где приемные накопительные и операции по выдаче осуществляются сталр.ивателем 6 и круговым транспортером-накоштелем 9. После окончательной механической обработки изделия передаются пластинчатым конвейером на рольганг выдсчи, а затем на участок контроля. Загружается печь отжига местным грузоподъемным средством. Пустая тара в конце конвейера перегрул ается на нижнюю ветвь, устройство которой (авт. св. № 213666) позволяет подавать тару к комплектовочной кладовой и хранить ее внутри конвейера.

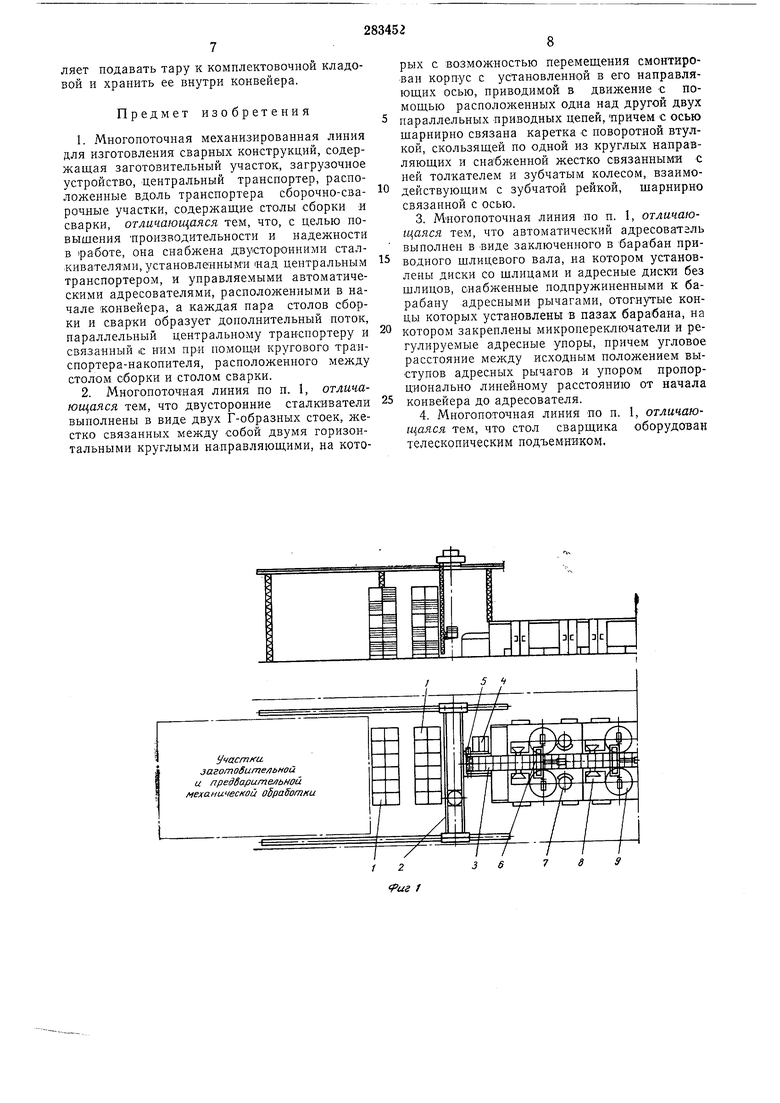

Предмет изобретения

1.Многопоточная механизированная линия для изготовления сварных конструкций, содержащая заготовительный участок, загрузочное устройство, центральный транспортер, расположенные вдоль транспортера сборочно-сварочные участки, содержащие столы сборки и сварки, отличающаяся тем, что, с целью повышения производительности и надежности в работе, она снабжена двусторонними сталкивателя1ми, установлепными «ад центральным транспортером, и управляемыми автоматическими адресователями, расположенными в начале конвейера, а каждая пара столов сборки и сварки образует дополнительный поток, параллельный центральному транспортеру и связанный 1C ним при номощ« кругового транспортера-накопителя, расположенного между столом сборки и столом сварки.

2.Многопоточная линия по п. 1, отличающаяся тем, что двусторонние сталкиватели выполнены в виде двух Г-образных стоек, жестко связанных между собой двумя горизонтальными круглыми направляющими, на которых с возможностью перемещения смонтирован корпус с установленной в его направляющих осью, приводимой в движение с помощью расположенных одна над другой двух 5 параллельных приводных цепей, причем с осью щарнирпо связана каретка с поворотной втулкой, скользящей по одной из круглых направляющих и снабженной жестко связанными с ней толкателем и зубчатым колесом, взаимодействующим с зубчатой рейкой, шарнирно связанной с осью.

3.Многопоточная линия по п. 1, отличающаяся тем, что автоматический адресоватзль выполнен в виде заключенного в барабан приводного щлицевого вала, на котором установлены диски со щлицами и адресные диски без щлицов, снабженные подпружиненными к барабану адресными рычагами, отогнутые концы которых установлены в пазах барабана, на

котором закреплены микропереключатели и регулируемые адресные упоры, причем угловое расстояние между исходным положением выступов адресных рычагов и упором пропорционально линейному расстоянию от начала конвейера до адресователя.

4.Многопоточная линия по п. 1, отличающаяся тем, что стол сварщика оборудован телескопическим подъемником.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для настилания и раскроя полотна | 1978 |

|

SU791579A1 |

| Садчик кирпича на печной конвейер | 1989 |

|

SU1726267A1 |

| Способ садки кирпича на обжиговые вагонетки и установка для его осуществления | 1983 |

|

SU1143598A1 |

| Автомат-разгрузчик изделий с сушильной вагонетки | 1982 |

|

SU1033336A1 |

| ГОРИЗОНТАЛЬНО-ЗАМКНУТЫЙ ТЕЛЕЖЕЧНЫЙ КОНВЕЙЕР ДЛЯ МОНТАЖА И СБОРКИ ИЗДЕЛИЙ | 1973 |

|

SU382559A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ ПОДАЧИ БЛЮД ПОСЕТИТЕЛЯМ В ПРЕДПРИЯТИЯХ ОБЩЕСТВЕННОГОПИТАНИЯ | 1970 |

|

SU283898A1 |

| Сборочный конвейер | 1972 |

|

SU477907A1 |

| Поточная линия для окончательной обработки и комплектации пакетов лифтовых направляющих | 1971 |

|

SU450751A1 |

| Автомат пакетной садки кирпича на печную вагонетку | 1980 |

|

SU944937A1 |

| Автоматизированный участок | 1983 |

|

SU1194650A1 |

i/vacm a

jaeomoSume/ibHou

и предВарите/ibHOU

механической оВраВотки Фиг.$ vacmoK онон атеаьно12 механической оВраВртки. i

tS

РигА

/j 7/i////y///// ///7/// y///y///// гв--Т 31 32 UUUUn П/ астинчатай у конвейер

Авторы

Даты

1970-01-01—Публикация