Изобретение относится к способам получения термогазойля повышенного качества - сырья для производства технического углерода.

Целью изобретения является noBbmie- ние индекса корреляции термогазойля при переработке низкоароматизированных видов сырья из нефтей парафино- нафтенового основания.

Первую ступень термокрекинга проводят в паровой фазе при 440-510 С, давлении 2,0 МПа и продолжительности крекинга 2-5 мин. Затем реакционную смесь охлаждают до 400-460°С и подвергают термокрекингу в восходящем пенном режиме в парожидкой фазе при

400-460°С, давлении 2,0 МПа и продолжительности крекинга 10-20 мин.

Протекание процесса в восходящем пенном потоке в парожидкой фазе обеспечивается путем подачи реакционной смеси в нижнюю часть выносной адиабатической камеры и отвода продуктов сверху. На выходе в крекинговую печь скорость жидкости составляет 3-4 м/с, а число Рейнольдса 2.10. На начальном участке радиационной секции появляется пузырьковый режим за счет физического испарения и образования продуктов распада (газа, бензина,-легкого газойля). В средней части радиационно-реакцион4: СП

Oi

«

4 СО

ной секции доля газопаровой фазы увеличивается, происходит разделение фаз с образованием стержневого режима, при котором жидкая фаза двигается по Периферии труб, а газовая фаза в центре труб. Увеличение объема паровой фазы приводит к образованию гребешков жидкости, увлекаемых паро- вым потоком, а затем наступает транспорт в пенном режиме, В концевых трубах радиантной секции после исчезновения пограничного жидкого слоя па- росодержание потока достигает 95- 98 об,%, средняя скорость потока достигает 20-40 м/с, а жидкая фаза крекинг-остатка выносится в виде тумана. После печи намечается понижение температуры потока до 400- 460 С за счет впрыска холодного продукта и ввод вниз адиабатической камеры большого диаметра (вторую ступень процесса). При этом скорость парожидкостного потока уменьшается (в-100 и более раз) до 0,2-0,4 м/с, при которой может осуществляться . пневмотранспорт мелких капелек жидкости диаметром 1.10 - 1 -10 м, учитывая низкое значение поверх- ностного натяжения на границе нефтяных паров и жидкости,богатой асфальтивными веществами в виде пены при некотором обгоне жидкости парами (коэффициент скольжения 1,5-2),

Такой режим позволяет увеличить долю жидкой фазы, вероятность столкновения молекул непредельных углеводородов в жидкой фазе, что приводит к возрастанию доли реакций уплотнени и ароматизации и одновременному . уменьшению вероятности протекания конкзфирующих с ними реакций распада В результате получают 25,6 мас,% термогазойля с индексом корреляции 119,5,

Пример 1, В качестве сырья берут смесь экстракта фенольной очистки и тяжелого каталитического газойля (при работе установки каталитического крекинга на сырье из мангьпилакской нефти) в соотношении 1:1,

В качестве одного компонента сырья используют смесь экстрактов трансформаторного и веретенного масел с коэффициентом преломления 1,520, В качестве второго компонента сьгоьевой смеси используют тяжелый

,

56449

газойль каталитического крекинга вакуумного газойля с коэффициентом преломпения 1,490, Коэффициент преломления сырьевой смеси составляет

1,503.

В промышленных условиях на типовой двухпечной установке указанную смесь подвергают термическому крекинTQ гу при , 2,0 МПа в течение

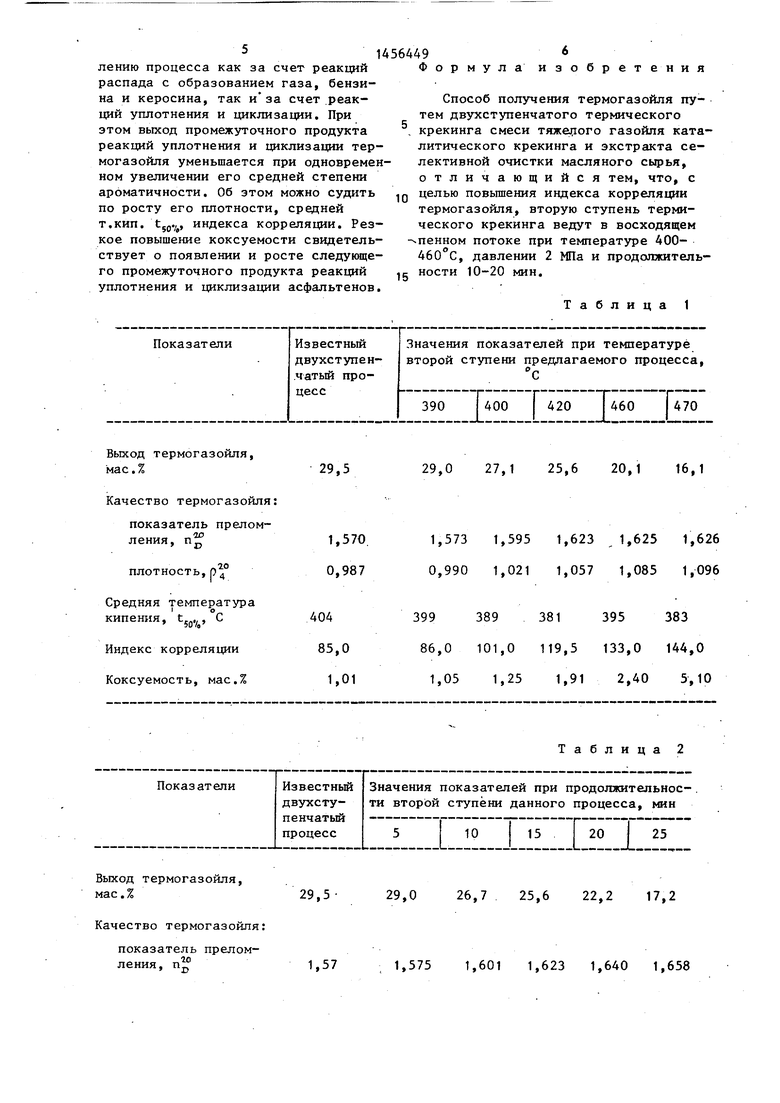

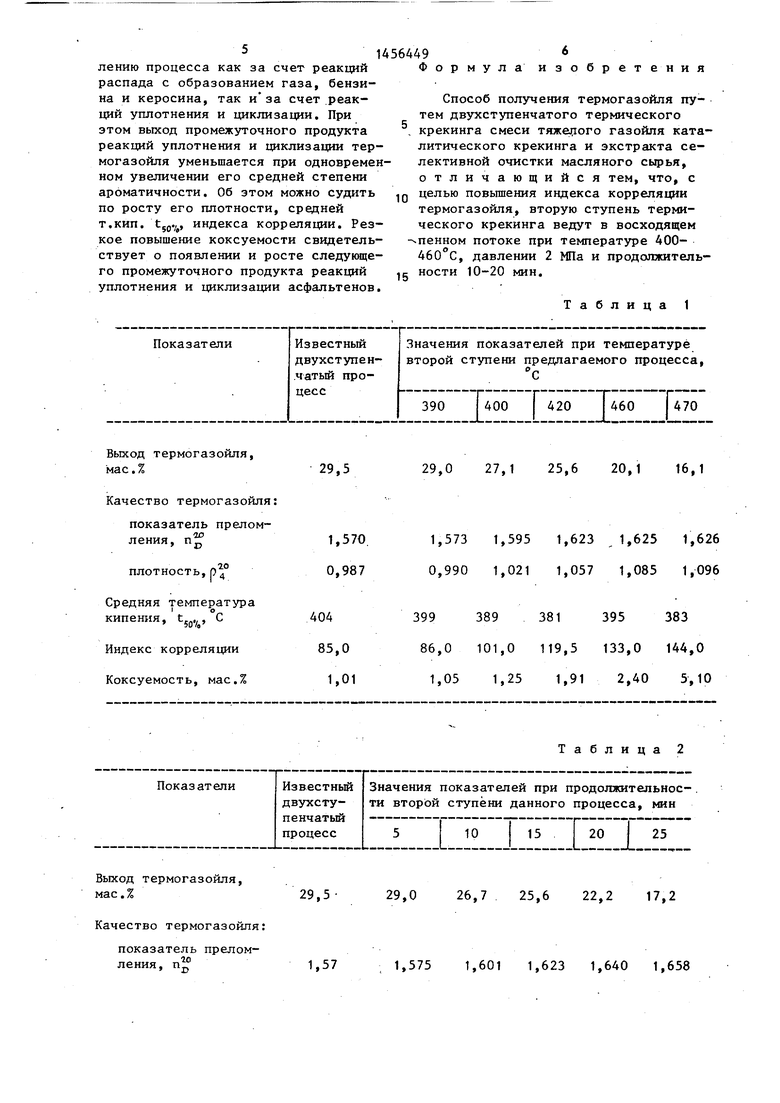

3 мин. Выход и качество термогазойля, полученного в известном двухступенчатом процессе, показаны в табл, 1.

15 На выходе из печи отбирают пробу реакционной смеси и подвергают второй ступени обработки в восходящем пенном режиме при 2 МПа в течение 15 мин при различных температурах.

2Q Показатели двухступенчатого процесса при различных температурах второй ступени приведены в табл, 1,

Видно, что добавление второй ступени крекинга при 420°С и продолжи25 тельности процесса 15 мин приводит к повьш ению индекса корреляции с 85 до 119,5. Температура 420 с является оптимальной по выходу и качест- ву термогазойля. При температуре выше 460 С выход термогазойля заметно падает, а его коксуемость увеличивается, что делает процесс экономически невыгодным,

П р и.м е р 2, На выходе из печи отбирают такую же пробу реакционной смеси, что и в примере 1, и

30

35

0

5

0

5

подвергают ее термокрекингу в восходящем пенном режиме при 420 С, 2,0 МПа и различной продолжительности пребывания. Показатели двухступен- чатого процесса при различной продолжительности второй ступени приведены в табл. 2.

Видно, что оптимальная продолжительность процесса в указанных условиях составляет 15 мин. При продолжительности свьш1е 20 мин сильно уменьшается выход термогазойля и растет его коксуемость,

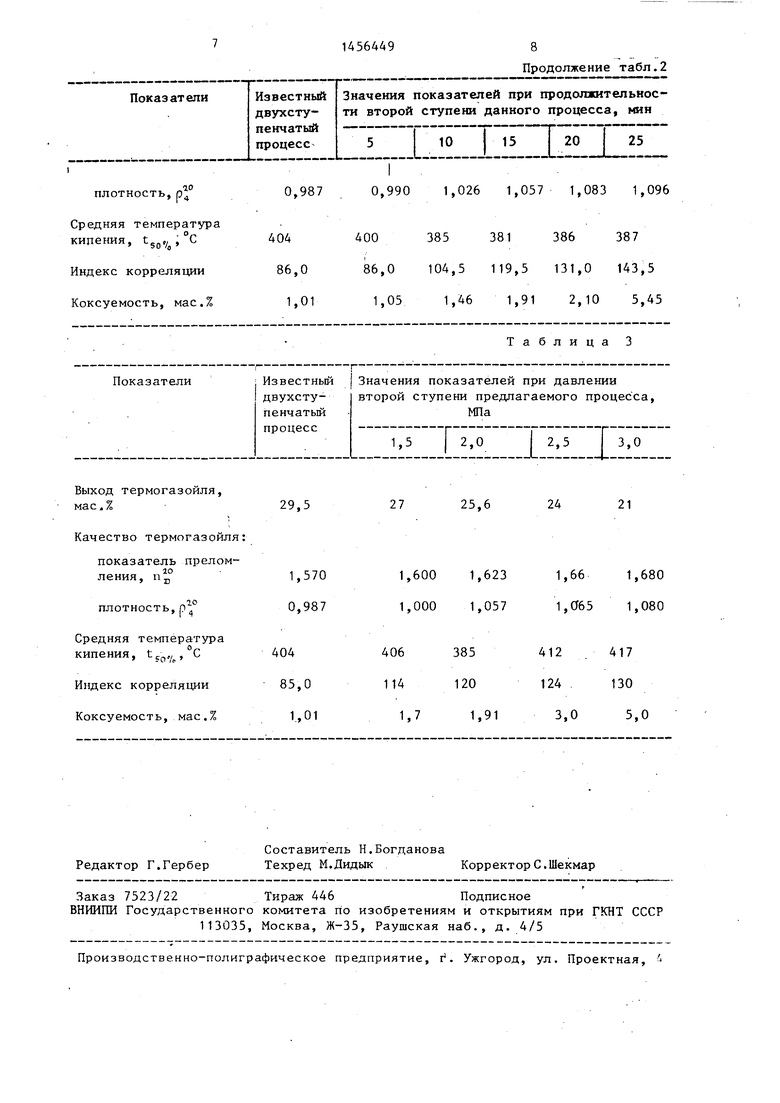

Пример 3. На выходе из печи отбирают такую же пробу реакционной смеси, что и в примере 1 и 2, и подвергают ее термокрекингу при , продолжительность процесса 15 мин и различном давлении. Показатели двухступенчатого процесса при различном давлении второй ступени приведены в табл. 3. Видно, что по- въшение давления способствует углубСпособ получения термогазойля путем двухступенчатого термического , крекинга смеси газойля ката

1456449

лению процесса как за счет реакцийФормула изобретения

распада с образованием газа, бензина и керосина, так счет реакций уплотнения и циклизации. При этом выход промежуточного продукта реакхдий уплотнения и циклизации тер- литического крекинга и экстракта се- могазойля уменьшается при одновремен- лективной очистки масляного сырья, ном увеличении его средней степениотличающийся тем, что, с

Q целью повьшения индекса корреляции термогазойля, вторую ступень термического крекинга ведут в восходящем --пенном потоке при температуре 400- 460 С, давлении 2 МПа и продолжительароматичности. Об этом можно судить по росту его плотности, средней т.кип. tjp.;, индекса корреляции. Резкое повышение коксуемости свидетельствует о появлении и росте следующего промежуточного продукта реакций g ности 10-20 мин. уплотнения и циклизации асфальтенов.

Способ получения термогазойля путем двухступенчатого термического крекинга смеси газойля ката

литического крекинга и экстракта се- лективной очистки масляного сырья, отличающийся тем, что, с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сырья для производства технического углерода | 1983 |

|

SU1135749A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА ИЛИ КОКСА | 1992 |

|

RU2024576C1 |

| Способ получения сырья для производства сажи | 1975 |

|

SU558932A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ МАЛОАКТИВНОГО ТЕХНИЧЕСКОГО УГЛЕРОДА | 1992 |

|

RU2027737C1 |

| СПОСОБ ПАРОВОГО КРЕКИНГА ПРОДУКТОВ ПЕРЕГОНКИ НЕФТЕЙ | 2007 |

|

RU2347802C1 |

| Способ получения термогазойля | 1982 |

|

SU1074892A1 |

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1996 |

|

RU2106373C1 |

| Сырье для производства вторичного вакуумного газойля | 1985 |

|

SU1310420A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВАСАЖИ | 1973 |

|

SU429086A1 |

| Способ получения котельного топлива | 1988 |

|

SU1675318A1 |

Изобретение касается нефте- химии, в частности способа получения термогазойля - сырья для произ- . водства технического углерода. Цель- повышение индекса корреляции термогазойля. Процесс ведут двухступенчатым крекингом смеси тяжелого газойля каталитического крекинга и экстракта селективной очистки масляного сьфья. При этом первую ступень термического крекинга проводят в паровой фазе при 440-510°С, давлении 2 МПа и продолжительности 2- 5 мин, а вторую ступень - в восходящем пенном потоке при 400-460°С, давлении 2 МПа и продолжительности 10-20 мин. Способ позволяет повысить индекс корреляции термогазойля с 85 до 101-133. 3 табл. С/)

Выход термогазойля,

мае. 7о

Качество термогазойля: показатель прелом

Выход термогазойля, мас.%

Качество термогазойпя:

показатель преломления, п

29,5

29,026,7 25,6 22,2 17,2

1,571,5751,601 1,623 1,640 1,658

Таблица 1

29,0 27,1 25,6 20,116,1

Таблица 2

29,026,7 25,6 22,2 17,2

Показатели

Известный

Значения показателей при продолжительносдвухсту-ти второй ступени данного процесса, мин

пенчатый1jг j

процесс 5 1 10 I 15 J 20 J25

плотность,pf0,987 , 0,990 1,026 1,057 1,083 1,096

Средняя температура

кипения, t5o,/,°C404400385381386387

Индекс корреляции86,086,0 104,5 119,5 131,0 143,5

Коксуемость, мас.%1,011,051,46 1,91 2,10 5,45

ТаблицаЗ

Показатели Известный j Значения показателей при давлении

двухсту- второй ступени предлагаемого процесса, пенчатый МПа

процесс 11

1,5 I 2,0 J 2,5 I 3,0

Выход термогазойля,

мас.%

Качество термогазойля

показатель преломления, Пд°

плотность,

Средняя температура кипения, t,,°C

Индекс корреляции

Коксуемость, мас.%

Продолжение табл.2

27

25,6

24

21

1,600 1,623 1,000 1,057

1,66 1,680 1,065 1,080

385 120 1,91

412 124 . 3,0

417 130 5,0

| Патент США № 3412009, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Способ получения сырья для производства сажи | 1981 |

|

SU979491A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1989-02-07—Публикация

1987-02-03—Подача