I

Изобретение относится к порошковой металлургии, в частности к получению пластификатора, используемого при прессовании труднодефотзмируе- мьпс металлических порошков.

Целью изобретения является повышение плотности прессовок из порошков быстрорежущих сталей и упрощение процесса приготовления пластификатора.

Расчетное количество сополимера хлоропрена (Л-ММА-М) растворяют в хо-: лодной дистиллированной воде, далее добавляют триэтаноламин и олеиновую кислоту. В барабан загружают по- рошбк быстрорежущей стали РбМ5, полученный расплавлением или вибропр молом, и добавляют пластификатор. Смешивание проводят на рольганговом , смесителе 3-4 ч. На каждый килограмм порошка берут 120-140 мл пластификат тора. Шихту сушат при 50-60°С в течение 1,0-1,5 ч. Шихта из распыленного порошка быстрорежущей стали : требует большого времени сушки 2,0- 2,5 ч.

После сушки из полученной пресс- смеси прессуют в стальных пресс-формах образцы при давлении 600,800 и 1000 МПа.

Одновременно для получения сравнительных результатов в барабан загружают порошок быстрорежущей стали и вводят известный пластификатор.

;д

й:л

31456457

Для приготовления известного пласификатора расчетное количество сухоо поливинилового спирта растворят в кипяченой воде путем перемеивания в течение 10-15 мин. Отдельо нужное количество стеариновой кис- оты, триэтаноламина и этилового пирта перемешивают при подогреве до

-.0

0±10 С в течение 5-15 мин, а затем се это добавляют в раствор поливиилового спирта с дополнительным еремешиванием 5-10 мин при комнатой температуре. После смешения с орошком аналогично проводят сушку ихты.

Готовят шесть составов предлагаеого пластификатора и один состав изестного пластификатора при следуюем соотношении компонентов, мас.%:

Предлагаемый пластификатор

1.Сополимер хлоропрена (3%-ный раствор) .8,5 Триэтанол-, амин 1,5 Олеиновая

кислота 1,5 Дистиллированная вода Остальное

2.Сополимер хлоропрена (4%-ный раствор) 11,2 Триэтаноламин2,0

Олеиновая

кислота 2,О Дистиллированная вода Остальное

3.Сополимер хлоропрена (5%-ный раствор)14,0 Триэтаноламин2,5

Олеиновая

кислота 2,5 Дистиллированная вода Остальное

4.Сополимер хлоропрена (6%-ный раствор)17,0 Триэтаноламин3,0

Олеиновая

кислота 3,0

10

15

20

25

1

30

оп ос вз пр

мь пл 40 пр пы ле со на 45 в но ет ны

50 ка по по но ве ка в

ти ра

55

5

0

5

0

Дистиллированная вода Остальное

5.Сополимер хлоропрена (7%-ный раствор)19,8

Триэтаноламин3,5

Олеиновая

кислота 3,5

Дис тиллированная вода Остальное

6.Сополимер хлоропрена (8%-ньй раствор)22,4 Триэтаноламин4,0

Олеиновая

кислота 4,0 Дистиллированная вода Остальное Известньй пластификатор Поливиниловый спирт (10%-ный раствор)8,5

Триэтаноламин 14,-О Стеариновая

кислота0,4.

Этиловый спирт ВодаОстальное

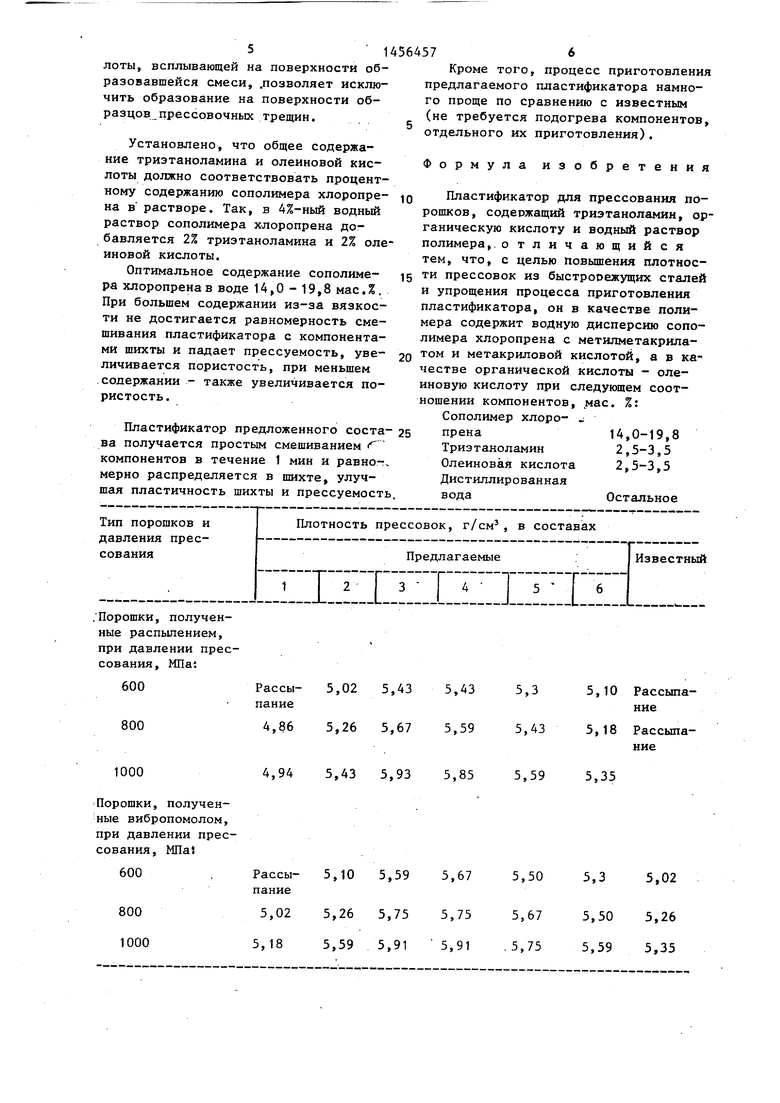

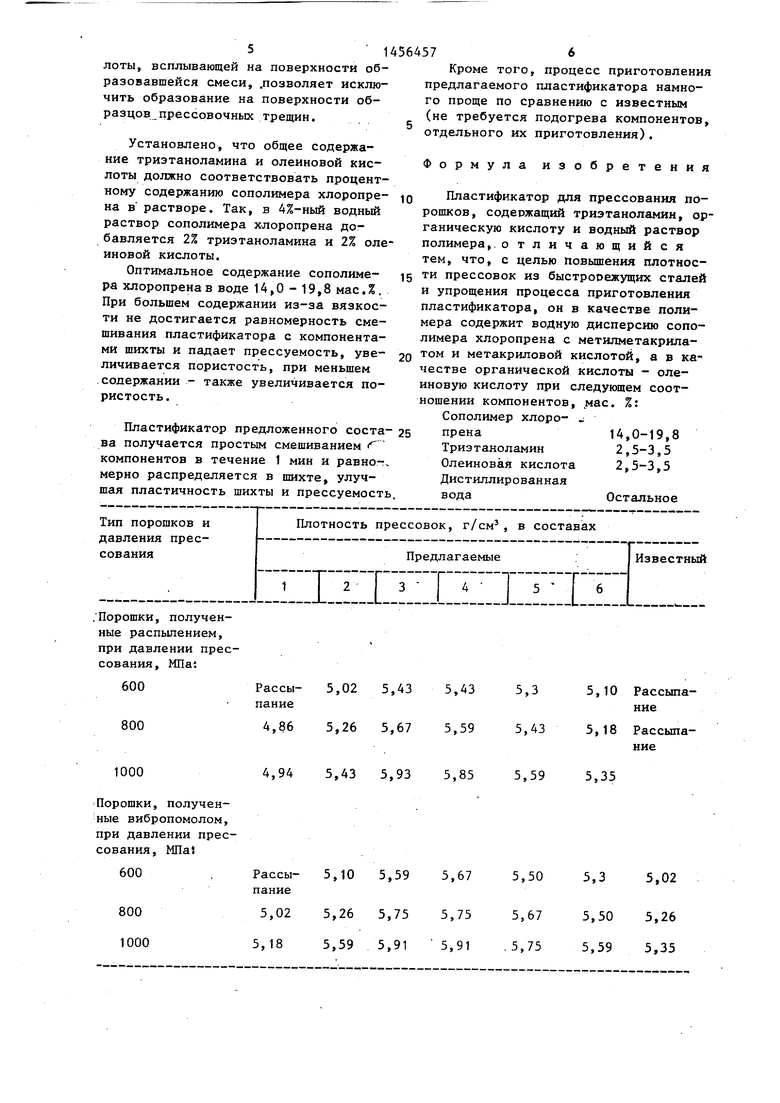

Плотность полученных прессовок определяют методом гидростатического с взвешивания. Результаты испытаний представлены в таблице.

Как видно из таблицы, предлагае- мьй пластификатор позволяет получить плотные прессовки из практически не 0 прессуемых в холодном состоянии распыленных порошков быстрорежущих ста- . лей (оптимальная плотность для прессовок из быстрорежущих сталей должна быть в пределах 5,35-5,91 г/см ) 5 в отличие от пластификатора известного состава, который не обеспечивает получения прессовок из расплавленных порошков (образцы рассьшались).

Применение предлагаемого пластифи- 0 катора для прессования прессовок из порошков, полученных вибропомолом, : позволяет значительно увеличить плотность прессовок По сравнению с известным пластификатором и получить качественные прессовки с плотностью в пределах 5,35-5,91 г/см.

Использование в предложенном пластификаторе триэтаноламина, который растворяется в воде, и олеиновой кис5

лоты, всплывающей на поверхности образовавшейся смеси, .позволяет исключить образование на поверхности образцов прессовочных трещин.

Установлено, что общее содержание триэтаноламина и олеиновой кислоты должно соответствовать процентному содержанию сополимера хлоропре- на в растворе. Так, в 4%-ный водный раствор сополимера хлоропрена добавляется 2% триэтаноламина и 2% олеиновой кислоты.

Оптимальное содержание сополимера хлоропрена в воде 14,0 - 19,8 мас.%. При большем содержании из-за вязкости не достигается равномерность смешивания пластификатора с компонентами шихты и падает прессуемость, увеличивается пористость, при меньшем содержании - также увеличивается пористость.

Пластификатор предложенного состава получается простым смешиванием f компонентов в течение 1 мин и равномерно распределяется в шихте, улучшая пластичность шихты и прессуемост

0

Кроме того, процесс приготовления предлагаемого пластификатора намного проще по сравнению с известным (не требуется подогрева компонентов, отдельного их приготовления).

Формула изобретения

Пластификатор для прессования порошков, содержащий триэтаноламин, органическую кислоту и водный раствор полимера,, отличающийся тем, что, с целью повышения плотнос- 5 ти прессовок из быстрорежущих сталей и упрощения процесса приготовления пластификатора, он в качестве полимера содержит водную дисперсию сополимера хлоропрена с метилметакрила- том и метакриловой кислотой, а в ка честве органической кислоты - олеиновую кислоту при следующем соотношении компонентов, мае. :

Сополимер хлоро-

прена

Триэ таноламин

Олеиновая кислота

Дистиллированная

вода

0

5

14,0-19,8 2,5-3,5 2,5-3,5

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2354498C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ГОРЯЧИМ ИЗОСТАТИЧЕСКИМ ПРЕССОВАНИЕМ КАРБИДОСТАЛЕЙ ИЗ СТРУЖКОВЫХ ОТХОДОВ МЕТАЛЛОРЕЖУЩЕГО ПРОИЗВОДСТВА | 2020 |

|

RU2775243C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТЫХ МАТЕРИАЛОВ | 2010 |

|

RU2432228C1 |

| Пластификатор для прессования порошков | 1977 |

|

SU627918A1 |

| Способ изготовления спеченных изделий из металлических порошков | 1990 |

|

SU1726131A1 |

| Способ изготовления спеченных изделий из металлических порошков | 1988 |

|

SU1646677A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ | 1992 |

|

RU2043858C1 |

| Способ получения пьезокерамического материала | 2018 |

|

RU2677723C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2015 |

|

RU2582166C1 |

| Способ изготовления заготовок из порошков быстрорежущей стали | 1986 |

|

SU1463390A1 |

Изобретение относится к области порошковой металлургии, в частности к получению пластификатора, используемого при прессовании труднодеформи-- руемых металлических порошков. Цель изобретения - повьш1ение плотности - прессовок из порошков быстрорежущих сталей и упрощение процесса приготовления пластификатора. Расчетное ; количество сополимера хлоропрена (Л-ММА-М) растворяют в холодной дистиллированной воде, добавляют три- этаноламин и олеиновую кислоту. Полученный таким образом пластификатор добавляют в количестве 120-140 мл на 1 кг Порошка быстрорежущей стали. Процесс приготовления пластификатора исключает операции смешения отдельных компонентов и их подогрева. Плас тификатор позволяет получать прессовки с оптимальной плотностью. 1 табл. (/)

. Порошки, полученные распыпением, при давлении прессования, МПа

600 800

1000

Порошки, получен- ные вибропомолом, при давлении прессования, МПа1

600

800 1000

Рассы- 5,02 5,43 5,43 5,3 пание

5,10 Рассыпание

4,86 5,26 5,67 5,59 5,43 5,18 Рассыпание

4,94

5,43 5,93 5,85

5,59 5,35

Рассыпание

5,02 5,18

5,10 5,59 5,67

5,26 5,75 5,75 5,59 5,91 5,91

5,50 5,3 5,02

5,67 5,50 5,26 5,75 5,59 5,35

5,10 Рассыпание

5,59 5,35

5,50 5,3 5,02

5,67 5,50 5,26 5,75 5,59 5,35

| Рабкин Л.И | |||

| и др | |||

| Технология ферритов | |||

| - М.: Энергетическое издание, 1962, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

| Пластификатор для прессования порошков | 1977 |

|

SU627918A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-02-07—Публикация

1987-08-03—Подача