Изобретение относится к непрерывной разливке металлов, преимущественно электродов.

Целью изобретения является повышение выхода годного.

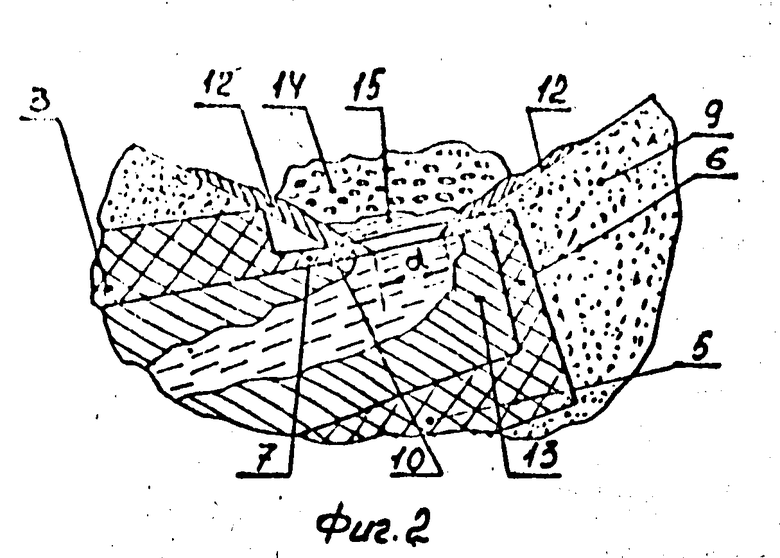

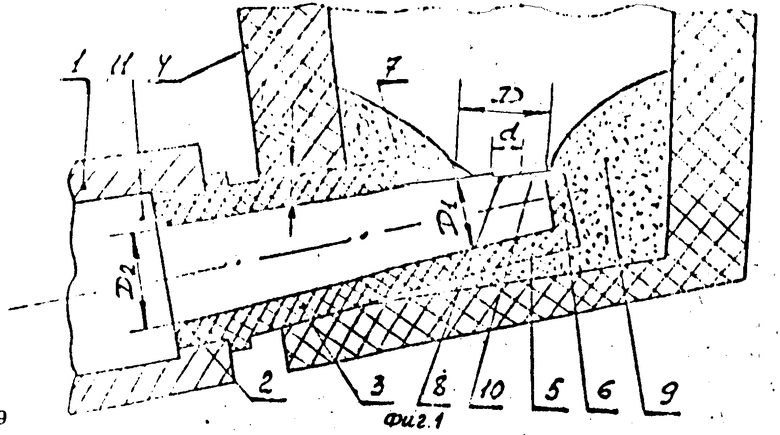

На фиг. 1 дан продольный разрез предлагаемого устройства; на фиг. 2 - вариант металлопровода с диафрагмой.

Устройство содержит кристаллизатор 1, соединенный с выходной частью 2 металлопровода 3, металлоприемник 4, соединенный с входной частью 5 металлопровода 3. Входная часть 5 металлопровода 3 выполнена с торцовой стенкой 6, а в его верхней боковой стенке 7 выполнено входное отверстие 8 диаметром D. Входное отверстие 8 сообщается с внутренней полостью металлоприемника 4 через отверстие в дне 9, выполненном в форме воронки. В отверстие 8 установлена диафрагма 10 с отверстием, размеры d которого составляют 0,5...0,8 D. Внутренняя поверхность металлопровода 3 выполнена конусной с расширением к выходу от диаметра D1 до D2, причем входное отверстие 8 расположено выше стенки рабочей полости 11 кристаллизатора 1 на величину h.

Диафрагмой 10 может служить утоненная верхняя стенка 7 (фиг. 2) металлопровода 3 с заостренными краями отверстия d.

В процессе работы устройства в конце разливки воронкообразная поверхность дна металлоприемника 4 обеспечивает уменьшение поверхности охлаждения жидкого металла по мере уменьшения его объема, обеспечивая полный сток металла в верхнее отверстие 8 металлопровода 3. Последние порции металла неизбежно затвердевают на стенках дна, образуя корку 12. Когда металл опустится до уровня отверстия 8, разливку на время прекращают до затвердевания в металлопроводе 3 прочной корки 13 металла, после чего заготовку вытягивают. При этом расположение отверстия 8 выше верхней стенки рабочей полости 11 на величину h обеспечивает полное заполнение ее металлом.

Если металл имеет достаточно высокую температуру, то корка 12 незначительна и разделение корки 12 и 13 происходит беспрепятственно.

Если падение температуры металла существенно, то необходима диафрагма 10, разделяющая корки 12 и 13. Шлак 14 способствует теплоизоляции последних порций металла 15. Конусность металлопровода 3 обеспечивает свободное удаление затвердевшей корки 13, торцовая стенка 6 - необходимую форму хвостовика.

Как показали данные конструкторско-технологической проработки, в результате использования заявляемого изобретения получится электрод с хвостовиком для электродержателя при практически полном использовании объема жидкого металла. Скрап со дна металлоприемника благодаря диафрагме удаляется вверх, появляется возможность повторного использования устройства после небольшого ремонта футеровки и замены диафрагмы.

Выполнение во входной части металлопровода торцовой стенки, а на границе с ней в верхней боковой стенке входного отверстия, расположенного в нижней части футеровки металлоприемника с воронкообразной рабочей поверхностью (под углом 5...45о к горизонтальной плоскости) обеспечит полный слив металла в металлопровод и ровный торец затвердевающего хвостовика электрода.

Установка во входное отверстие (заподлицо с его внутренней поверхностью) тонкостенной огнеупорной диафрагмы с центральным отверстием, размеры которого составляют 0,5...0,8 соответствующих размеров входного отверстия, позволит разделить корку металла, затвердевшую на дне металлоприемника, от металла, затвердевшего в металлопроводе, а также облегчит отрыв последнего от корки при вытягивании его вместе с электродом. При этом допустимо разрушение диафрагмы и установка новой перед следующей разливкой.

Выполнение внутренней поверхности металлопровода конусной с расширением к выходу (в 1,05...1,5 раза) обеспечит вытягивание затвердевшего в нем металла с электродом без разрыва и без разрушения металлопровода. Расположение входного отверстия выше рабочей полости кристаллизатора обеспечит полное заполнение ее металлом в конце разливки за счет металлостатического давления. Комплекс заявляемых отличительных признаков позволит полностью использовать весь жидкий металл для формирования полновесного электрода с хвостовиком на конце для электродержателя, что значительно повысит выход годного. Причем получение хвостовика меньшим диаметром, чем электрод на 2 толщины стенки металлопровода, сократит расходы на обточку конца электрода и уменьшит вес огарка, что также повысит выход годного.

Кроме того, появляется возможность повторного использования устройства для следующей разливки за счет сохранности металлопровода и полного удаления остатков металла.

Для осуществления работы предлагаемого устройства металлопровод можно выточить на токарном станке, диафрагму изготовить отдельно или заодно с металлопроводом, обточив наждачным камнем его стенки около отверстия. После установке металлопровода в металлоприемник воронкообразное днище футеруют огнеупорной массой, закрыв отверстие пробкой.

Рекомендуется длину металлопровода выбирать равной 1,0...3,0 диаметра кристаллизатора, входное отверстие располагать выше рабочей полости на 0,1. . . 1,0 диаметра кристаллизатора, толщину диафрагмы в 3...10 раз меньше ее ширины, рабочую поверхность футеровки дна металлоприемника в районе отверстия выполнять под углом 5...70о к горизонтальной плоскости, в зависимости от угла наклона машины.

Выбор граничных параметров обусловлен тем, что выполнение диаметра отверстия в диафрагме менее 0,5 диаметра основного отверстия нецелесообразно, так как разделение затвердевающих корочек металла уже достигнуто, а дальнейшее уменьшение диаметра затруднит поступление металла в кристаллизатор. Увеличение диаметра более 0,8 приведет к снижению эффективности диафрагмы, затруднит отрыв хвостовика от корки металла, затвердевшей на дне металлоприемника, и цель не будет достигнута.

Пример конкретного выполнения.

Печь и металлоприемник емкостью 400 кг. Диаметр полости кристаллизатора 150 мм. Длина металлопровода 250 мм, D1=90 мм, D2=110 мм, D=80 мм, d=50 мм, h= 50 мм. Толщина диафрагмы из графитошамота 3 мм. Угол, образуемый поверхностью футеровки дна с горизонтальной плоскостью 30о. Угол наклона оси машины 20о. Обеспечен полный сток металла и получение электрода с хвостовиком длиной 250 мм.

П р и м е р 1. Диаметр кристаллизатора 200 мм, длина металлопровода 300 мм, D1= 130 мм, D2= 160 мм, D=100 мм, d=50 мм (d=0,5 D - нижний предел). Обеспечено получение электропровода с хвостовиком без разрушения диафрагмы.

П р и м е р 2. Диаметр кристаллизатора 100 мм, длина металлопровода 160 мм, D1=70 мм, D2=75 мм, D=60 мм, d=48 мм (d=0,8 D верхний предел). Обеспечено получение электрода с хвостовиком с частичным разрушением диафрагмы.

Изобретение позволит получить последний электрод с хвостовиком, исключающим необходимость дальнейшей обработки и увеличить выход годного на 12%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ | 1990 |

|

SU1790091A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532679C1 |

| УСТАНОВКА ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ В ЗАГОТОВКИ | 1982 |

|

SU1023718A1 |

| Способ полунепрерывной разливки металла и установка для его осуществления | 1982 |

|

SU1069933A1 |

| МАШИНА ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1983 |

|

SU1802461A1 |

| Устройство для непрерывного горизонтального или наклонного литья заготовок | 1987 |

|

SU1695822A3 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1788653A1 |

| Горизонтальная машина непрерывной разливки металлов в круглые заготовки | 1983 |

|

SU1168327A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СТАЛЬНЫХ ЗАГОТОВОК | 1985 |

|

SU1249777A1 |

| Установка непрерывной разливки металлов горизонтального типа | 1979 |

|

SU1109246A1 |

Изобретение относится к металлургии и предназначено для непрерывного литья электродов на машинах наклонного типа из печей небольшой емкости. С целью повышения выхода годного металла в устройстве, включающем зафутерованный металлоприемник 4, кристаллизатор 1 и металлопровод 3, соединенный входной частью 5 с металлоприемником 4, а выходной 2 - кристаллизатором 1, во входной части 5 металлопровода 3 выполнена торцовая стенка 6, а верхней боковой стенке 7 - входное отверстие 8 размером D, расположенное в нижней части дна футеровки 9 металлоприемника 4, рабочая поверхность которой выполнена воронкообразной. В отверстие 8 металлопровода 3 установлена огнеупорная диафрагма 10 с центральным отверстием, размеры которого составляют 0,5.. . 0,8 соответствующих размеров входного отверстия. Внутренняя поверхность металлопровода 3 выполнена конусной с расширением к выходу от диаметра D1 до D2 , причем входное отверстие 8 расположено выше рабочей полости 11 кристаллизатора 1 на величину h. 3 з.п. ф-лы, 2 ил.

| Шатагин О.А., Сладкоштеев В.Т | |||

| Непрерывное литье на горизонтальных машинах | |||

| М.: Металлургия, 1976, с.19. |

Авторы

Даты

1994-11-15—Публикация

1987-04-20—Подача