Изобретение относится к металлургии, конкретнее к непрерывной разливке стали.

Цель изобретения повышение качества непрерывнолитых заготовок.

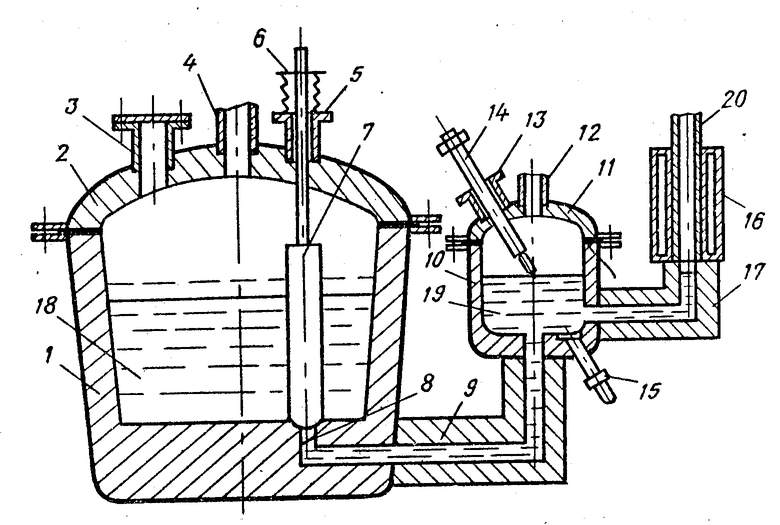

На чертеже изображена машина для осуществления способа непрерывного литья в момент насыщения жидкой стали азотом.

Сущность способа заключается в создании в промежуточной емкости условий для возможно полного насыщения стали азотом и удержания азота в стали до ее затвердевания, при этом на всех этапах предлагаемого способа проводят меры насыщению азотом жидкой стали.

До заливки жидкой стали в металлоприемник в него через промежуточную емкость и металлопровод подают газообразный азот, причем подают его после того, как он пройдет плазмотрон и станет ионизированным. Это позволяет не только обеспечить подачу азота в металлоприемник частично в ионизированном виде, но и иметь его нагретым. При этом часть тепловой энергии может быть израсходована на повышение температуры футеровки промежуточной емкости, на нагрев металлопровода между промежуточной емкостью и металлоприемником и на некоторое повышение температуры металла в металлоприемнике. Наличие азота в металлоприемнике в начале подачи в него жидкой стали позволяет на этой стадии начать насыщение стали азотом. Поскольку в промежуточной емкости может быть создано избыточное давление азота, то его подачу в металлоприемник можно продолжать и во время заполнения металлоприемника жидкой сталью, что будет способствовать дальнейшему насыщению стали азотом. Однако основную часть азота вводят в жидкую сталь в промежуточной емкости.

После перекрытия стопором металлопровода насыщение стали, предпочтительно ионизированным азотом, продолжают до тех пор, пока она не будет насыщена до установленного процента по массе. Последующую подачу жидкой стали снизу в кристаллизатор сопровождают повышением давления газа в промежуточной емкости, что способствует лучшему удержанию азота в жидком металле.

После того, как вся порция жидкой стали, поданная в промежуточную емкость, при периодическом вытягивании заготовки из кристаллизатора будет израсходована и в кристаллизаторе корка очередного участка заготовки сформируется до заданной толщины, снижают давление газа в промежуточной емкости до атмосферного, остатки жидкой стали удаляют из заготовки в промежуточную емкость, к ним добавляют свежую порцию стали из металлоприемника и эту очередную порцию насыщают азотом до установленного процента по массе.

Операцию по удалению жидкой стали из заготовки можно провести, не снижая давления газа в промежуточной емкости, а наоборот, повысив это давление на 10-20% после подачи жидкой стали в кристаллизатор. Такой прием позволяет, во-первых создать условия для дополнительной обработки жидкой стали азотом, так как в этом случае часть азота из промежуточной емкости пройдет через жидкую сталь в отливаемой заготовке и дополнительно осуществит насыщение стали, во-вторых, увеличить время формирования заготовки при увеличенном давлении в жидкой стали, в-третьих, после раскрытия стопора металлопровода обеспечить быстрое удаление остатков жидкой стали в металлоприемник, часть газообразного азота подать из промежуточной емкости в металлоприемник и растворить в массе стали, находящейся в металлоприемнике.

Скорость удаления жидкой стали из промежуточной емкости может быть замедлена, если перед раскрытием металлопровода давление газа в металлоприемнике соответствует величине Р р-1,1 γ h, где р давление газа в промежуточной емкости перед раскрытием металлопровода; γ удельный вес (плотность) жидкой стали; h высота столба жидкой стали в металлоприемнике при атмосферном давлении.

Если Р установить равным р, то газ из промежуточной емкости не будет поступать в металлоприемник. Если давление Р снизить по сравнению с р на γ h, то только уравновесится столб жидкой стали со стороны металлоприемника и газ также не будет поступать в металлоприемник. Коэффициент 1,1 при γ h позволяет гарантировать поступление газа в металлоприемник под давлением. Таким образом создают условия для дополнительного насыщения азотом жидкой стали при удалении ее из промежуточной емкости и отливаемой заготовки.

В процессе литья жидкую сталь из заготовки периодически удаляют для насыщения очередной порции стали азотом в промежуточной емкости, так как указанное насыщение необходимо проводить в промежуточной емкости при атмосферном давлении газа. При таком положении заготовка отливается полой, однако при необходимости она может быть превращена в сплошную.

Во время очередной подачи жидкой стали в кристаллизатор и отливаемую заготовку, а также во время удаления жидкой стали из заготовки при сохранении давления в промежуточной емкости, находящийся в заготовке (в его полой части) азот также будет под давлением и часть его за счет диффузии будет иметь возможность проникнуть в поверхностные слои внутренней части отливаемой заготовки и тем самым способствовать повышению содержания азота в отливаемой заготовке.

Сталь можно насыщать азотом не только путем ввода в него газообразного азота, но и за счет введения в сталь азотированных ферросплавов, например азотированного феррохрома или ферромарганца.

Подача через плазмотрон соответствующего измельченного ферросплава в расчетном количестве в период разливки стали с помощью транспортирующего газа, представляющего собой азот, позволяет, во-первых, использовать энергию плазмотрона для расплавления подаваемого азотированного ферросплава, во-вторых, снизить расход азотированного ферросплава, в-третьих, уменьшить время, которое требуется для введения азота в сталь до установленного процента по массе.

Предел содержания азота в смеси с аргоном от 15 до 45% рекомендуется в предлагаемом способе в том случае, когда плазмообразующий газ используется в качестве транспортирующего, причем для одинаковой массы порции насыщаемой жидкой стали содержание азота в смеси может быть принято разным. Его содержание, в частности, устанавливается в зависимости от мощности плазмотрона. Чем больше мощность плазмотрона, тем меньше может быть содержание азота в смеси с аргоном, и наоборот.

Введение азота в расплав через плазмотрон в ионизированном состоянии позволяет повысить нитридообразующие компоненты в стали, что улучшает показатели стали по пределам прочности и текучести при сохранении тех же показателей по пластичности.

Машина для осуществления предлагаемого способа содержит металлоприемник 1, герметично уплотняемый крышкой 2, в которой выполнены герметично перекрываемый патрубок 3 для заливки жидкой стали в металлоприемник 1, патрубок 4 для подачи в металлоприемник 1 сжатого газа и патрубок 5, в котором размещен герметично уплотняемый стержень 6 стопора 7, перекрывающего отверстие 8 в футеровке днища металоприемника 1. Металлоприемник 1 через металлопровод 9 сообщен с промежуточной емкостью 10. Промежуточная емкость 10 снабжена герметично уплотняемой крышкой 11, в которой выполнен патрубок 12 для подвода сжатого газа и патрубок 13, в котором размещен герметично уплотненный перемещаемый плазмотрон 14. В днище промежуточной емкости 10 размещен охлаждаемый анод 15. Промежуточная емкость сообщается с кристаллизатором 16 через металлопровод 17.

Машина работает следующим образом.

В период подготовки машины к работе осуществляют разогрев футеровки металлоприемника 1, металлопроводов 9 и 17. В конце разогрева футеровки включают плазмотрон 14 и формируют плазменную дугу заданной длины, причем в качестве плазмообразующего газа используют азот. В металлоприемнике 1 и промежуточной емкости 10 ионизированным нагретым газом создают азотную атмосферу, дополнительно подогревая при этом футеровку промежуточной емкости 10, металлопровода 9 и металлоприемника 1.

Перед включением плазмотрона 14 перекрывают отверстие патрубка 12 для подачи сжатого газа в промежуточной емкости 10 и выходное отверстие металлопровода 17, например, затравкой на входе в кристаллизатор 16.

Заполнение металлоприемника 1 жидкой сталью 18 до установленного уровня можно осуществлять двояко, например при опущенном или при поднятом стопоре 7.

Если насыщение азотом жидкой стали в период ее подачи в металлоприемник 1 не предусмотрено, то металлоприемник 1 заполняют жидкой сталью до установленного уровня при опущенном стопоре 7, т.е. при перекрытом входном отверстии металлопровода 9. При этом плазмотрон 14 или выключают, или оставляют работающим, а газ из промежуточной емкости 10 стравливают через патрубок 12.

Если стопор 7 поднят, то заполнение металлоприемника 1 жидкой сталью 18 происходит при подаче в него азота из промежуточной емкости 10 через металлопровод 9. В этом случае насыщения стали азотом начинается в период заполнения ею металлоприемника 1. По мере заполнения металлоприемника 1 жидкой сталью 18 давление азота, подаваемого через плазмотрон 14, увеличивают и к концу подачи жидкой стали в металлоприемник 1 давление азота должно быть равным не менее γ h, где h высота столба жидкой стали в металлоприемнике 1; γ плотность жидкой стали.

Следует заметить, что подача азота в жидкую сталь при ее поступлении в металлоприемник 1 обеспечивает ее хорошее перемешивание, а подача азота в металлоприемник 1 снизу ускоряет процесс насыщения жидкой стали азотом. При необходимости подача азота в металлоприемник 1 может быть продолжена и после того, как металлоприемник будет заполнен жидкой сталью до установленного уровня. Это позволяет сократить время насыщения порции жидкой стали после того, как она будет подана в промежуточную емкость 10, и уменьшить, следовательно, время разливки стали в заготовки.

Уровень жидкой стали 18 в металлоприемнике 1 не должен быть выше горизонтальной плоскости, проходящей между стыком кристаллизатора 16 и металлопровода 17. Целесообразно металлоприемник 1 заполнять до уровня, близкого к указанной горизонтальной плоскости. Первую порцию жидкой стали 18 в этом случае следует подавать в промежуточную емкость 10, установив в ней атмосферное давление газа. После подачи порции жидкой стали в промежуточную емкость 10 стопор 7 опускают и крышкой с герметичным уплотнением перекрывают патрубок 3 для заливки жидкой стали в металлоприемник 1.

Если перед поступлением жидкой стали в промежуточную емкость 10 плазмотрон 14 отключен, то его следует зажечь и сформировать плазменную дугу такой длины, чтобы основание дуги (на выходе из плазмотрона) находилось выше максимального уровня жидкой стали в промежуточной емкости 10.

С момента подачи жидкой стали в промежуточную емкость начинается основное насыщение ее азотом, которое продолжается установленное время, зависящее от заданного содержания азота в отливаемой заготовке.

При подаче азота через плазмотрон в ионизированном состоянии его содержания в стали, имеющей нитридообразующие компоненты, повышают, например, до 0,3-0,9% по массе. Указанное повышение процентного содержания азота по массе для некоторых марок азотированных сталей увеличивает пределы прочности и текучести на 10-25% при сохранении практически тех же показателей по пластичности.

Поданную в промежуточную емкость 10 жидкую сталь через плазмотрон 14 насыщают азотом до установленного процента по массе, не создавая избыточного давления в промежуточной емкости 10.

При необходимости через плазмотрон 14 вводят измельченный ферросплав, насыщенный азотом, причем количество измельченного ферросплава устанавливают таким, чтобы тепловой мощности плазмотрона хватило на расплавление измельченного ферросплава, иначе вводимый ферросплав понизит температуру жидкой стали в промежуточной емкости.

Далее через плазмотрон 14 повышают давление газа и насыщенную азотом жидкую сталь 19 через металлопровод 17 подают в кристаллизатор 16, формируют в нем корку заготовки до заданной толщины, снижают давление газа в промежуточной емкости 10 до атмосферного, вытягивают затвердевшую оболочку заготовки из кристаллизатора 16 на шаг вытягивания не более длины кристаллизатора, вновь повышают давление азота в промежуточной емкости 10, подают жидкую сталь 19 в кристаллизатор и отливаемую заготовку и формируют им следующий участок, и так до того момента, пока вся порция подготовленной в промежуточной емкости 10 азотированной стали 19 не будет израсходована.

Если до начала подачи жидкой стали 19 в кристаллизатор 16 в нее вводился измельченный ферросплав, то с момента подачи жидкой стали 19 в кристаллизатор 16 введение измельченного ферросплава прекращают.

Заготовку на машине отливают полой, затем ее сразу деформируют и превращают в сплошную. При очередной подаче жидкой стали 19 в кристаллизатор 16 жидкую сталь подают и в отливаемую заготовку до установленной высоты, сжимая при этом находящийся в ней азот.

При подаче в кристаллизатор 1 последней части жидкой стали 19 из находившейся в промежуточной емкости 10 порции давление азота в указанной емкости повышают на 10-20% Такого повышения давления азота достаточно, чтобы уровень жидкого металла в промежуточной емкости 10 понизился до канала металлопровода 17 и некоторая часть ионизированного сжатого азота из промежуточной емкости прошла через канал металлопровода 17 и жидкую фазу в отливаемой заготовке до сжатой газовой подушки в заготовке. Указанный прием увеличивает эффективность насыщения жидкой стали азотом.

Пропустив часть азота через жидкую сталь в отливаемой заготовке и выдержав время, которое необходимо для формирования корки заготовки в кристаллизаторе до установившейся толщины, стопор 7 в металлоприемнике поднимают и остатки жидкой стали из промежуточной емкости 10 и из отливаемой заготовки возвращают в металлоприемник 1.

Перед подъемом стопора 7 давление азота над жидкой сталью в металлоприемнике 1 устанавливают равным атмосферному или тому давлению, которое имеет место в промежуточной емкости 10, уменьшенному на величину 1,1 γ h. В таких условиях в металлоприемник вместе с остатками жидкой стали будет подана некоторая часть азота, которая пройдет через жидкую сталь в металлоприемнике 1 и будет способствовать некоторому насыщению азотом жидкой стали, находящейся в металлоприемнике 1. Далее давление азота в металлоприемнике 1 и промежуточной емкости 10 одновременно снижают до атмосферного и сразу же повышают давление азота в металлоприемнике 1 до величины, достаточной для подачи следующей порции жидкой стали в промежуточную емкость 10.

Возможен второй вариант заполнения промежуточной емкости 10 следующей порцией жидкой стали из металлоприемника 1.

До подъема стопора 7 в металлоприемнике 1 в промежуточной емкости 10 давление азота снижают до атмосферного и остатки жидкой стали с высоким содержанием азота из заготовки сливают только в промежуточную емкость 10. Далее в металлоприемнике 1 повышают давление азота над жидким металлом до необходимой величины, стопор 7 поднимают и необходимое количество жидкой стали подают в промежуточную емкость 10. Однако вариант заполнения промежуточной емкости наряду с положительными имеет и отрицательные моменты, заключающиеся в том, что при удалении жидкой стали из заготовки часть его может задержаться в заготовке, а это нежелательно. После подачи следующей порции жидкой стали из металлоприемника 1 в промежуточную емкость 10 стопор 7 опускают и повторяют операции по насыщению жидкой стали азотом и формированию непрерывноотливаеамой заготовки.

П р и м е р. Разливают коррозионно-стойкую сталь, конечный химический состав которой должен иметь 21% хрома, 7% марганца, 5% никеля и 0,46% азота.

Жидкую сталь насыщают азотом в условиях непрерывной разливки в двух вариантах.

По первому варианту жидкую сталь, содержащую указанные компоненты, кроме азота, в период разливки насыщают до 0,46% по массе газообразным азотом, прошедшим плазмотрон и, следовательно, ионизированным.

По второму варианту указанное содержание компонентов в жидкой стали создают во время плавки и разливки, причем во время разливки жидкой стали вводят недостающую часть хрома и марганца и весь азот. Азот по второму варианту поступает в жидкую сталь до содержания 0,17% по массе за счет подачи в нее через плазмотрон измельченных азотированных феррохрома и ферромарганца и до содержания 0,46% по массе за счет подачи в сталь через плазмотрон газообразного ионизированного азота.

Из сталеплавильной печи в разогретый металлоприемник 1 с азотной атмосферной заливают 5 т жидкой стали, причем во время заливки жидкой стали в металлоприемник 1 в нее из промежуточной емкости 10 через металлопровод 9 подают ионизированный азот, давление которого по мере заполнения металлоприемника 1 жидкой сталью повышают до величины 1,1 γ h, где γ плотность жидкой стали; h высота столба жидкой стали в металлоприемнике. Если высота столба жидкой стали в металлоприемнике 1 после его заполнения будет 80 см, то указанное давление азота должно быть больше атмосферного на 0,066 МПа.

После заливки жидкой стали в металлоприемник 1 в течение 5 мин продолжают подачу ионизированного газообразного азота из промежуточной емкости 10 через металлопровод 9 в металлоприемник 1. Это позволяет примерно на 50% сократить время насыщения азотом порции жидкой стали, которую периодически подают из металлоприемника 1 в промежуточную емкость 10.

В течение указанных пяти минут герметично перекрывают патрубок 3, через который жидкую сталь подают в металлоприемник 1. Отработанный азот, прошедший через столб жидкой стали в металлоприемнике 1, отводят через патрубок 4. Далее давление азота в промежуточной емкости снижают до атмосферного, и если уровень металла в металлоприемнике 1 соответствует установленному уровню металла в промежуточной емкости 10, то через 3-4 с промежуточная емкость 10 заполнится жидким металлом до установленного уровня и в емкость будет подано, например, 0,5 т жидкой стали. Плазмотрон 14, головка которого должна быть выше указанного уровня жидкой стали, при этом может не отключаться. После этого стопор 7 опускают и перекрывают отверстие в металлопроводе 9, а поданную в промежуточную емкость жидкую сталь в течение 1,0-2,0 мин обрабатывают ионизированным азотом. Если через плазмотрон 14 во время обработки стали в промежуточной емкости 10 поступает газообразный азот и измельченные феррохром и ферромарганец, насыщенные азотом, то для обработки достаточно 1 мин, если только азот, то время обработки увеличивается до 2 мин.

Затем в зависимости от сечения отливаемой заготовки 20 и шага периодического вытягивания заготовки из кристаллизатора 16 за несколько приемов насыщенную азотом порцию жидкой стали 19 подают в кристаллизатор 16 и формируемую заготовку 20. Если шаг вытягивания формируемой заготовки 20 будет, например, 800 мм и жидкая сталь в кристаллизаторе и заготовке будет подниматься вверх на три шага вытягивания, то избыточное давление газа в промежуточной емкости 10 должно быть около 0,2 МПа. Однако, поскольку при подъеме жидкой стали в отливаемой заготовке происходит сжатие имеющегося там газа, то давление газа в промежуточной емкости может быть на 0,05-0,10 МПа больше. Система автоматического управления подачей жидкого металла в полую отливаемую заготовку позволяет автоматически устанавливать давление газа в промежуточной емкости.

При подаче последней части порции жидкой стали в кристаллизатор и отливаемую заготовку давление газа в промежуточной емкости 10 увеличивают на 10-20% Этого повышения будет достаточно, чтобы снизить уровень жидкой стали в промежуточной емкости до канала металлопровода 17 и часть газа пропустить через жидкую фазу отливаемой заготовки в зону сжатого газа. Увеличивать давление газа на 10% следует в том случае, если в промежуточной емкости после подачи последней части порции жидкой стали в кристаллизатор уровень жидкой стали будет в непосредственной близости от канала металлопровода 17. Если же этот уровень будет выше на 2-5 см, то давление газа в промежуточной емкости следует увеличить на 20%

Далее в установленное время, например 30 с, в кристаллизаторе и в отливаемой заготовке на длине подъема жидкого металла в ней осуществляют следующее формирование корки заготовки, а затем стопор 7 поднимают и остатки жидкой стали из промежуточной емкости 10 и заготовки 20 в течение нескольких секунд возвращают в металлоприемник, а в промежуточную емкость 10 до установленного уровня подают новую порцию жидкой стали за счет создания необходимого давления газа в металлоприемнике 1 через патрубок 4. При подаче очередной порции жидкой стали в промежуточную емкость 10 давление газа в ней уменьшают до атмосферного.

Далее все повторяется до того момента, пока вся жидкая сталь не израсходуется из металлоприемника 1. После этого в металлоприемник можно будет подавать жидкую сталь следующей плавки.

На обработку и разливку порции жидкой стали, подаваемой в промежуточную емкость, требуется примерно 3-4 мин. Всего из металлоприемника будет выдано десять порций жидкой стали. С учетом времени, которое требуется на удаление жидкой стали из промежуточной емкости и ее заполнение следующей порцией, а также с учетом времени заливки жидкой стали в металлоприемник и предварительную обработку ее азотом в металлоприемнике общее время от начала подачи жидкой стали в металлоприемник и до конца разливки составит 40-50 мин.

Сталь, полученная по предлагаемому способу, насыщена до 0,46% по массе и имеет повышенные в сравнении со сталью, полученной по обычной технологии, показатели механических свойств: предел прочности на 27% предел текучести на 32% при прежнем уровне показателей относительных удлинения и сужения.

Использование изобретения позволит по ходу разливки стали в непрерывнолитые заготовки изменять ее химический состав, в частности насыщать азотом, причем до содержания в 2-3 раза большего, чем насыщают азотом сталь в индукционных печах.

Легирование стали сравнительно дешевым и недефицитным азотом позволит при сравнительно небольших затратах значительно повысить механические свойства ряда дефицитных марок стали. Насыщенная азотом сталь имеет повышенную коррозионную стойкость, при экономии никеля и азотированных ферросплавов.

Кроме того, насыщенная азотом заготовка имеет структуру качественной корковой части по всему сечению, насыщение стали азотом до установленного процента по массе достигается за более короткое время за счет создания условий для насыщения стали азотом и его удержания на всех этапах осуществления способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1254630A1 |

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ТОНКОЙ КАТАНОЙ ПОЛОСЫ | 1984 |

|

SU1193867A1 |

| МАШИНА ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1983 |

|

SU1802461A1 |

| Способ горизонтальной непрерывной разливки металлов и установка для его осуществления | 1979 |

|

SU1109243A1 |

| Способ непрерывного литья цветных биметаллических заготовок и машина для его осуществления | 1985 |

|

SU1668017A1 |

| СПОСОБ ГОРИЗОНТАЛЬНОГО ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 1983 |

|

SU1802460A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1985 |

|

SU1249776A1 |

| Установка непрерывной разливки металлов горизонтального типа | 1979 |

|

SU1109246A1 |

| УСТАНОВКА ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ В ЗАГОТОВКИ | 1982 |

|

SU1023718A1 |

(57) ТЕКСТ РЕФЕРАТА ОТСУТСТВУЕТ

| Патент США N 4073333, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США N 3872914, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1996-01-10—Публикация

1985-02-28—Подача