Изобретение относится к черной металлургии, в частности к листопрокатному производству, и может быть использовано, например, при получении полосовой стали для эмалированных изделий.

Цель изобретения - зт еньшение отбраковки при штамповке изделий путем обеспечения стабильных механических свойств и структуры по длине полосы.

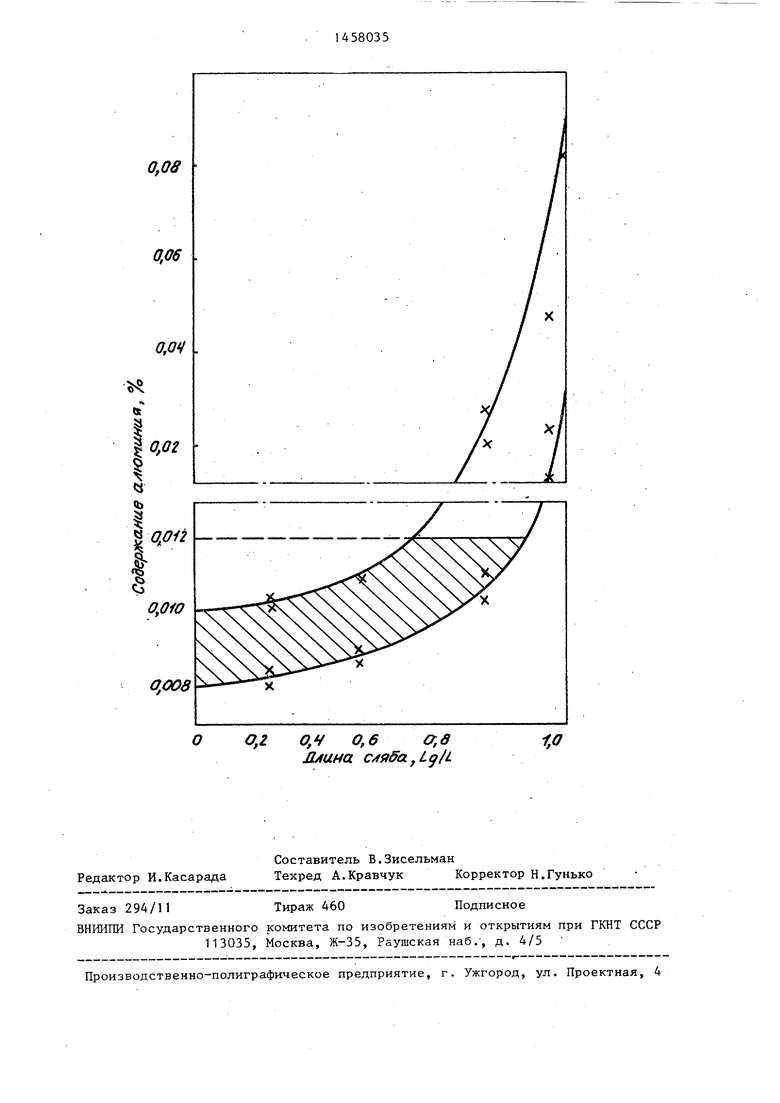

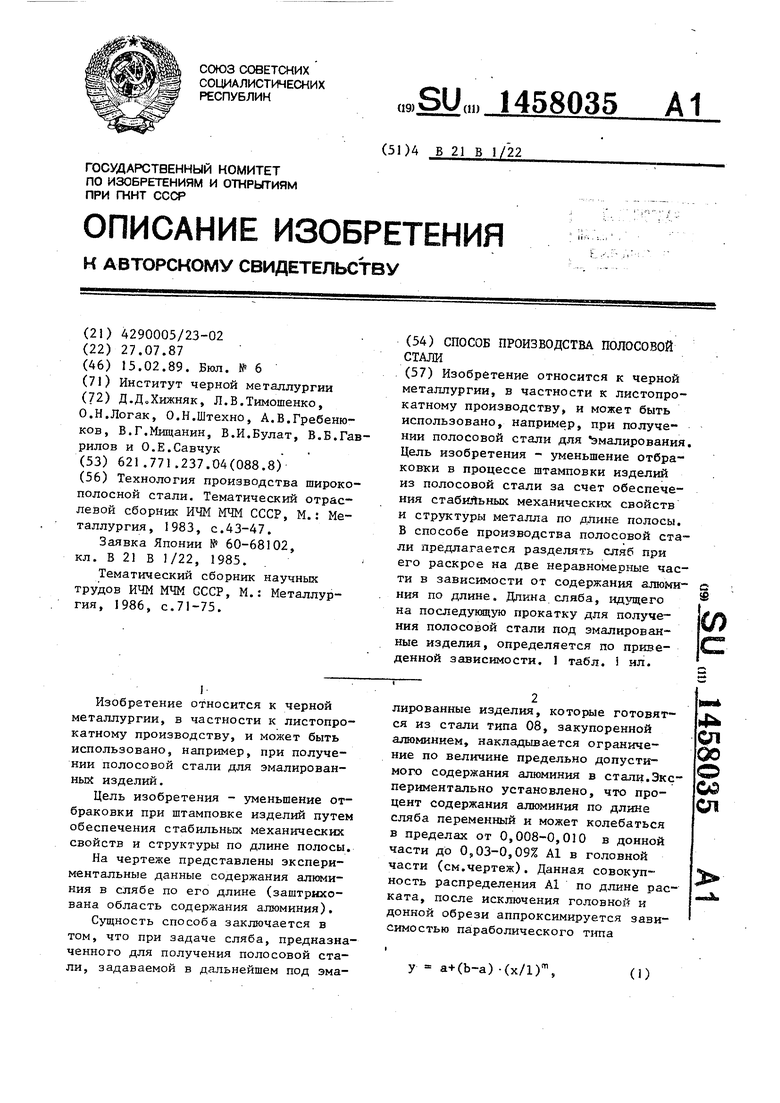

На чертеже представлены экспериментальные данные содержания алюминия в слябе по его длине (заштрихована область содержания алюминия).

Сущность способа заключается в том, что при задаче сляба, предназначенного для получения полосовой стали, задаваемой в дальнейшем под эмалированные изделия, которые готовятся из стали типа 08, закупоренной алюминием, накладывается ограничение по величине предельно допустимого содержания алюминия в стали.Экспериментально установлено, что процент содержания алюминия по длине сляба переменный и может колебаться в пределах от 0,008-0,010 в донной части до 0,03-0,09% А1 в головной части (см.чертеж). Данная совокупность распределения А1 по длине раската, после исключения головной и донной обрези аппроксимируется зависимостью параболического типа

4ii

01 00 О 03 СП

у а+(Ь-а) (х/1).

(1)

де у - текущее значение содержания элюминия по длине сляба за исключением головной и донной обрези

а - значение содержания алюминия в донной части сляба (.);

b - значение содержания алюминия в головной части сляба (Ь А1,);

X - текущая длина сляба, начиная от донной его части ();

1 - конечная длина раскатанного слитка без головной и донной обрезки, м;

m - показатель степени параболы. С учетом этого, зависимость (1) риобретает вид

(А1гА1о) dg/D (2) Для определения протяженности 1, идущей в дальнейший передед для штамповки эмалированных изделий, решают уравнение (2), откуда получают следующую зависимость

Ч

,А1 - А1о. -i|m -.

(3)

Величину предельно допустимого значения содержания алюминия в стали А1 обеспечивают, через зависимость

А1 - С -А1

и

(4)

где С - коэффициент пропорциональности.

Его граничные значения определяются, исходя из того, что предельно допустимые величины содержания алюминия в стали 08 не должны превыГраничные пределы показателя сте пени выбираются следующ1Ф1 образом. 25 Меньшее значение m / 3,5 целесообразно при повышенном содержании алю миния в слябе, так, что в начальном сечении донной части оно может достигать А1 0,01%,, а в головной А1 30 0,09%. Его дальнейшее уменьшение m 3,5 может привести к тому, что будут отрезаться части сляба с достаточно высоким содержанием алюмини ближе к головной его части, что при 35 дальнейшем использовании данной ста ли может привести к повьш1енной отбраковке изделий по дефекту рыбья чешуя. Большую величину показател степени вплоть до m 35 рациональн

шать А1 0,012%. С учетом граничных 40 применять в тех случаях, когда созначений в донной части сляба А1о 0,008-0,010% из зависимости (4) можно получить, что с А1/А1о 0,0127(0,008-0,010) 1,2-1,5.

Окончательный вид закономерности (3) с учетом (4) будет

Ig (С-1)А1,/(А1гА1е )

где С 1,2-1,5;

m 3,5 - 35.

Предельные значения коэффициента С выбираются, исходя из того, что минимальное ,2 значение соответствует максимальному значению содержания алюминия в начале донной части сляба. И его дальнейшее снижение С 1,2 может привести к тому, что общая длина la, отрезаемая для получения полосовой стали, предназначендержание алюминия в слябе находитс на нижнем уровне. При этом в начал донной части его может быть А1 0,008%, а в головной - А1 0,03

45 Дальнейшее увеличение 35 может при вести к тому, что даже при малом о щем уровне алюминия отрезаемая час сляба будет столь большой, что на участке сляба ближе к головной час

50 будет достаточно высокий уровень с держания алюминия, способный на оп ределенной доли листового проката увеличить объем отбраковки по дефе

ту рыбья чешуя,

55

Для реализации способа не требу ся дополнительного оборудования. П этом достаточно иметь статистическ уровень содержания алюминия в стал

ной для получения изделий с последующим эмалированием, будет излишне большой и включать участки с повьш1ен- ным содержанием алюминия (А17 0,012%,. Это способно привести к увеличению отбраковки штампованных изделий за счет такого дефекта как рыбья чешуя из-за увеличенной степени текстуро- ванности структуры.

Максимальное значение С 1,5 соответствует уровню меньшего значения содержания алюминия в начале донной части сляба и его увеличение С 1,5, 5 а стало быть уменьшение содержания алюминия в стали способно привести к тому, что в слитке возрастает усадочная раковина. Это в конечном счете увеличивает рыхлость слитка и, 0 как следствие, повьш1ает отбраковку штампованных изделий из-за неравномерности структуры металла полосы.

Граничные пределы показателя степени выбираются следующ1Ф1 образом. 5 Меньшее значение m / 3,5 целесообразно при повышенном содержании алюминия в слябе, так, что в начальном сечении донной части оно может достигать А1 0,01%,, а в головной А1 30 0,09%. Его дальнейшее уменьшение m 3,5 может привести к тому, что будут отрезаться части сляба с достаточно высоким содержанием алюминия ближе к головной его части, что при 35 дальнейшем использовании данной стали может привести к повьш1енной отбраковке изделий по дефекту рыбья чешуя. Большую величину показателя степени вплоть до m 35 рационально

применять в тех случаях, когда содержание алюминия в слябе находится на нижнем уровне. При этом в начале донной части его может быть А1 0,008%, а в головной - А1 0,03%.

Дальнейшее увеличение 35 может привести к тому, что даже при малом общем уровне алюминия отрезаемая часть сляба будет столь большой, что на участке сляба ближе к головной части

будет достаточно высокий уровень содержания алюминия, способный на определенной доли листового проката увеличить объем отбраковки по дефекту рыбья чешуя,

55

Для реализации способа не требуется дополнительного оборудования. При этом достаточно иметь статистический уровень содержания алюминия в стали

по началу донной части сляба и аналогично головной.

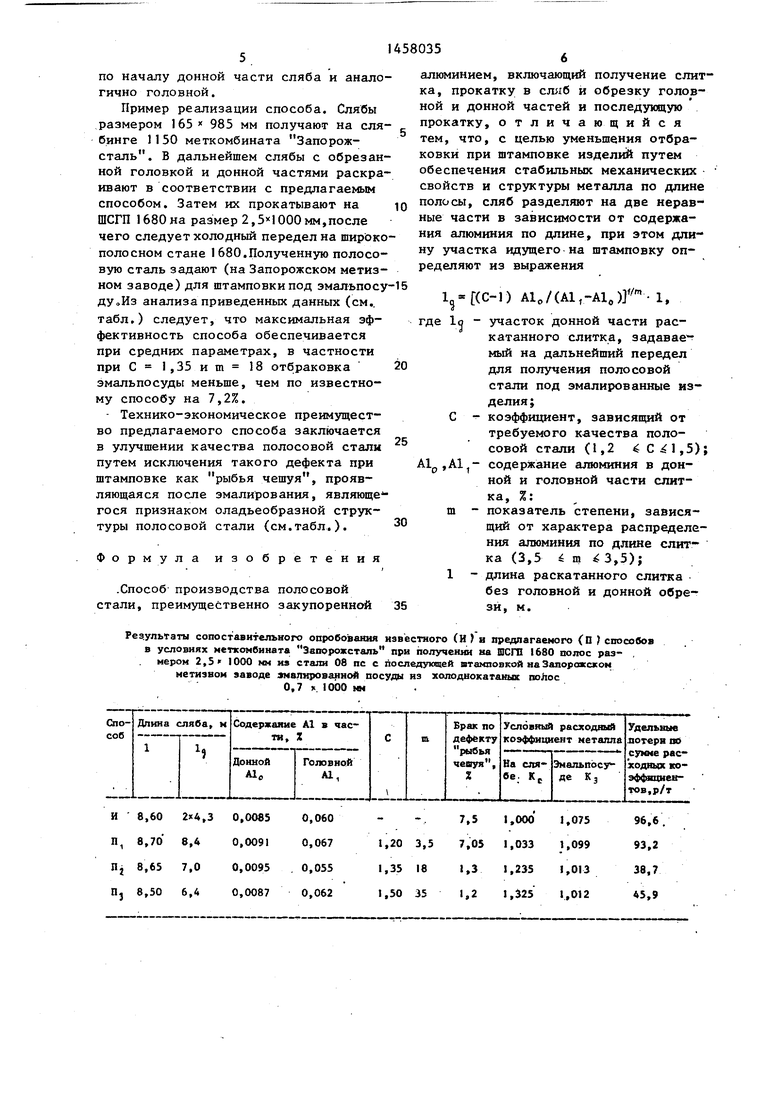

Пример реализации способа. Слябы размером 165 983 мм получают на слябинге 1150 меткомбината Запорож- сталь. В дальнейшем слябы с обрезанной головкой и донной частями раскраивают в соответствии с предлагаемым способом. Затем их прокатывают на ШСГП 1680на размер 2,5 1000мм,после чего следует холодный передел на широкополосном стане 1 680.Полученную полосовую сталь задают (на Запорожском метизном заводе) для штамповки под эмальпосу ду,Из анализа приведенных данных (см.. табл.) следует, что максимальная эффективность способа обеспечивается при средних параметрах, в частности при С 1,35 и m 18 отбраковка эмальпосуды меньше, чем по известному способу на 7,2%.

- Технико-экономическое преимущество предлагаемого способа заключается в улучшении качества полосовой стали путем исключения такого дефекта при штамповке как рыбья чешуя, проявляющаяся после эмалирования, являюще - гося признаком оладьеобразной структуры полосовой стали (см.табл.).

Формула изобретения

.Способ производства полосовой стали, преимущественно закупоренной

5 0

5

5

0

алюминием, включающий получение слитка, прокатку в сллб и обрезку головной и донной частей и последующую прокатку, отличающийся тем, что, с целью уменьшения отбраковки при штамповке изделий путем обеспечения стабильных механических свойств и структуры металла по длине полосы, сляб разделяют на две неравные части в зависимости от содержания алюминия по длине, при этом длину участка идущего на штамповку определяют из выражения

1(С-1) А1„/(А1,-А1,) 1,

где Ig - участок донной части раскатанного слитка, задавае- мый на дальнейший передел для получения полосовой стали под эмалированные изделия ;

С - коэффициент, зависящий от требуемого качества полосовой стали (1,2 ,5);

А1р, содержание алюминия в донной и головной части слитка, %:

m - показатель степени, зависящий от характера распределения алюминия по длине слитка (3,5 m 3,5); 1 - длина раскатанного слитка без головной и донной обре- зй, м.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2379361C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПОДКАТА СТАЛЬНОЙ ПОЛОСЫ ТОЛЩИНОЙ 1,8-2,0 мм ДЛЯ ЭМАЛИРОВАНИЯ | 2009 |

|

RU2392335C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ ДЛЯ ЭМАЛИРОВАНИЯ И СПОСОБ ЕЕ ГОРЯЧЕЙ ПРОКАТКИ | 2007 |

|

RU2361006C2 |

| Способ получения стали для эмалирования | 1981 |

|

SU998534A1 |

| СТАЛЬ ДЛЯ ЭМАЛИРОВАНИЯ И ИЗДЕЛИЯ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2000 |

|

RU2164544C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ НЕСТАРЕЮЩЕЙ СТАЛИ ДЛЯ ЭМАЛИРОВАНИЯ | 1992 |

|

RU2039839C1 |

| РУЛОННЫЙ ПРОКАТ ИЗ ХОЛОДНОКАТАНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2821636C1 |

| Способ прокатки низкоуглеродистой стали с содержанием алюминия 0,01-0,07% для последующего эмалирования | 1989 |

|

SU1667957A1 |

| СТАЛЬ | 1999 |

|

RU2154123C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПОДКАТА ДЛЯ ПРОИЗВОДСТВА ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2005 |

|

RU2305137C2 |

Изобретение относится к черной металлургии, в частности к листопрокатному производству, и может быть использовано, например, при получении полосовой стали для Ъмалирования. Цель изобретения - уменьшение отбраковки в процессе штамповки изделий из полосовой стали за счет обеспечения стабильных механических свойств и структуры металла по длине полосы. В способе производства полосовой стали предлагается разделять сляб при его раскрое на две неравномерные части в зависимости от содержания алюминия по длине. Длина сляба, идущего на последунндую прокатку для получения полосовой стали под эмалированные изделия, определяется по приведенной зависимости. 1 табл. i ил. с

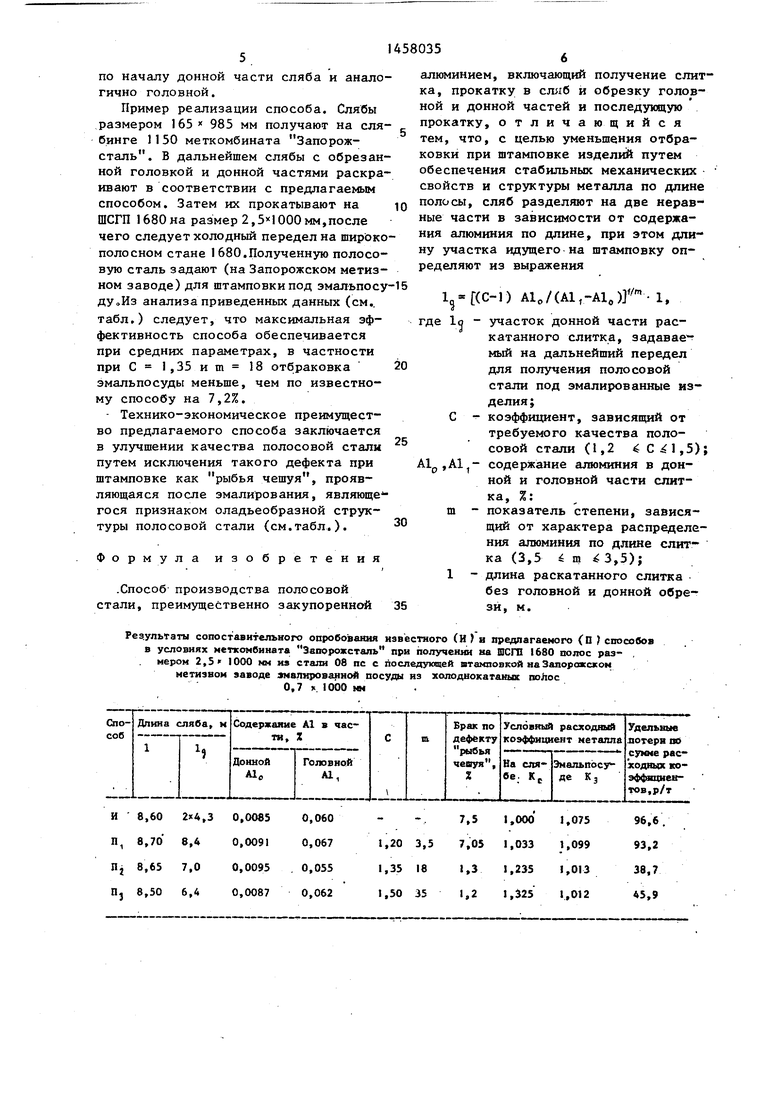

Результаты сопоставительного опробовашы известного (И ) в предлагаемого (П способов в условиях меткомбината Запорожсталь при получешш ва ШСГП 1680 полос размером 2,5 1000 мм на стали 08 пс с последующей штамповкой ааЗапорокском метизном заводе ямалнрованной посуды из холоднокатаных reohoc 0,7 %. 1000 мм.

0,08

0,2 0,V 0,6a,8

Ллина ,Lg/L

i,0

| Технология производства широкополосной стали | |||

| Тематический отраслевой сборник ИЧМ МЧМ СССР, М.: Металлургия, 1983, с.43-47 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Тематический сборник научных трудов ИЧМ МЧМ СССР, И.: Металлургия, 1986, с.71-75. | |||

Авторы

Даты

1989-02-15—Публикация

1987-07-27—Подача