I

Изобретение относится к обработке металлов давлением5 в частности к листопрокатному производству, и может быть использо.вано, например,при производстве полос и листов иа широ- .кополосных станах горячей прокатки. Цель изобретения - повышение качества полос путем уменьшения разно- то лщинно с ти.

Способ горячей прокатки на широкополосном стане состоит в том, что величину температуры определяют по зависимости

,-.- 4. Г /.В,M3Htc . m t-tft oKC (t qKC-t:A,uH )a(r)

-с Ci-f-)d,

гдеt - температура нагрева

о

макс

сляба, С; максимальная и минимальная температуры

(Л

нагрева слябов из данного материала, °С; а - коэффициент, зависящий от режимов деформации слябов в черновой группе клетей (0,5 а 0,7) ллйкс максимальная ширина

прокатываемых полос,мм; m - показатель степени, характеризующий влияние химического состава (марки ) стали (0,5 S.m

1);

С - коэффициент влияния

суммарного обжатия слябов .по ширине и толщине на снижение температуры нагрева (I 4 С iS) В(; - ширина исходного сляба,

мм;

d - коэффициент, зависящий от толщины прокатывае d

00

САЭ О)

мых полос (0,25 $ d 1,0).

Способ включает предварительный нагрев слябов и их последующую про в катку на стане, включая обжатие по . .ширине и толщине.

Сущность способа состоит в том, что при деформации сляба в вертикальных валках на широких гранях в при- контактной зоне на слябах образуются участки утолщения, т.е. сляб в поперечном сечении имеет форму так называемой собачьей кости. При дальнейшей прокатке в чистовой группе кле- ,тей из-за неравномерности толщины сляба по ширине, за счет прогиба валка возникает разнотолщинность готовой полосы по ширине. При увеличении температуры нагрева исходного сляба металл приобретает большую пластичность и влияние разнотолщинности про- катьшаемого сляба уменьшается, что способствует снижению поля разнотолщинности готовой полосы. При прокатке полос с небольшими обжатиями по ширине возможна более низкая температура нагрева слябов, так как при малых обжатиях в вертикальных валках утолщение в приконтактных зонах незначительно, что практически не ока- зьшает влияния на. разнотолщинность при дальнейшей прокатке в чистовой группе.

Таким образом, сущность предлагаемого способа состоит в регулировании температуры нагрева слябов в зависимости от суммарной деформации по ширине с учетом толщины полосы, количества проходов в черновой группе стана, исходных толщин сляба, а также допустимого диапазона исходной температуры нагрева металла. -При этом данная температура определяется, исходя из выражения, полученного в результате статистической обработки экспериментальных данных:

мо(кс (t ммн / L®

-С (1 - |f)d,

йсл

..ВмОКСчт .

де

макс

t - температура нагрева

сляба, С;

,t - максимальная и минимальная температуры нагрева слябов из данного материала, а - коэффициент, зависящий от режимов деформации

В

макс

В.. m

С 5

В

0

СА

d S

слябов в черновой группе клетей (0,5 а 0,7); максимальная ширина прокатываемых полос, мм;

ширина прокатываемой полосы, мм;

показатель степени, характеризующий влияние химического состава (марки) стали (0,5 т

1);

коэффициент влияния суммарного обжатия слябов по ширине и толщине на снижение температуры нагрева (1 С 3); ширина исходного сляба, мм;

коэффициент, зависящий от толщины прокатываемых полос (0,25 d

;. ii,o).

Выбор приведенных коэффициентов определяется следующими закономерностями. Коэффициент выбирается в пределах 0,5 а 0,7 и зависит от режимов деформации слябов в клетях чер- 0 ново.й группы, так что меньшие значения а 0,5 следует выбирать при больших количествах проходов (например 7-9), включая прямые и реверсивные проходы. Дальнейшее снижение данного коэффициента а 0,5 нежелательно даже при этих крайних условиях, так как может отразиться на том, что температура сляба будет излишне завышена. Это приводит к увеличению 0 минусовой доли в разнотолщинности из-за завышенного обжатия в каждой из клетей.

Большую величину коэффициента air 0,7 целесообразно назначать в тех 45 случаях, когда количество проходов в черновой группе, клетей минимально (например 3-5), включая пря1уые проходы. Дальнейшее увеличение а 0,7 может привести к излишнему занижению температуры нагрева сляба, снижению обжатий по клетям и увеличению плюсового поля допуска по толщине, т.е. к снижению стабильности качества, поэтому нерационально.

Показатель степени ш зависит of марки стали и назначения прокатываемых полос, в частности от допустимого диапазона изменения температуры нагрева, определяемого структурно-мё5

50

55

ханическими характеристиками полос. Предельные его значения 0,5 m 1 следует выбирать, исходя из того,что при малом диапазоне допустимых-температур нагрева (т.е. t „о,«с t «нн 50 С) рационально использовать меньшее его значение вплоть до щ 0,5. Еще большее снижение данного уровня m 0,5 нежелательно, так как может привести к тому, что даже при прокатке предельно узких (по сортаменту стана) полос деформация будет происходить при достаточно высоком уровне температуры нагрева сл$1ба,что увеличивает долю минусовых отклонений на прокатываемых полосах, тем самым снижая стабильность их качества. Большую величину показателя стева. Коэффициент, зависящий от толщины прокатьшаемых полос, имеет пределы 0,25 d i; 1 и выбирается таким образом, что при прокатке бол тонких полос (например, до 1,2 мм) d 0,25о

Меньшие значения, чем d 0,25, могут даже на этих полосах пагубно сказаться на стабильности толщины, увеличивая долю минусовых допусков, поэтому они нежелательны. Большие значения d 61 приемлемы при прокатке толстых полос (12 мм и более), поскольку теплоемкость их достаточно велика. Однако еще большие значения, чем d , могут привести даже на толстых полосах к заниженной температуре прокатки и к росту плюсово

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки труднодеформируемых полос | 1979 |

|

SU858956A1 |

| Способ горячей прокатки полос на широкополосном стане | 1988 |

|

SU1664430A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСЫ НА ШИРОКОПОЛОСНОМ СТАНЕ ГОРЯЧЕЙ ПРОКАТКИ | 2014 |

|

RU2556174C1 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

| Вертикальный валок прокатной клети широкополосного стана | 1987 |

|

SU1482743A1 |

| Способ горячей прокатки на широкополосном стане | 1987 |

|

SU1507464A1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| Способ горячей прокатки полосового металла | 1987 |

|

SU1574300A1 |

| Вертикальный валок широкополосного стана горячей прокатки | 1987 |

|

SU1458039A1 |

| Способ горячей прокатки полос на широкополосном стане | 1990 |

|

SU1752456A1 |

Изобретение относится к области обработки металлов давлением, в частности к листопрокатному производству, и может быть использовано 5 например, при производстве полос и листов на широкополосных станах. Способ горячей прокатки на широкополосном стане включает нагрев слябов и их последующую прокатку на стане, включая обжатия по ширине и толщине, а температуру нагрева слябов определяют по зависимости. Способ позволяет стабилизировать качество по геометрическим показателям. 1 табл.

лос.

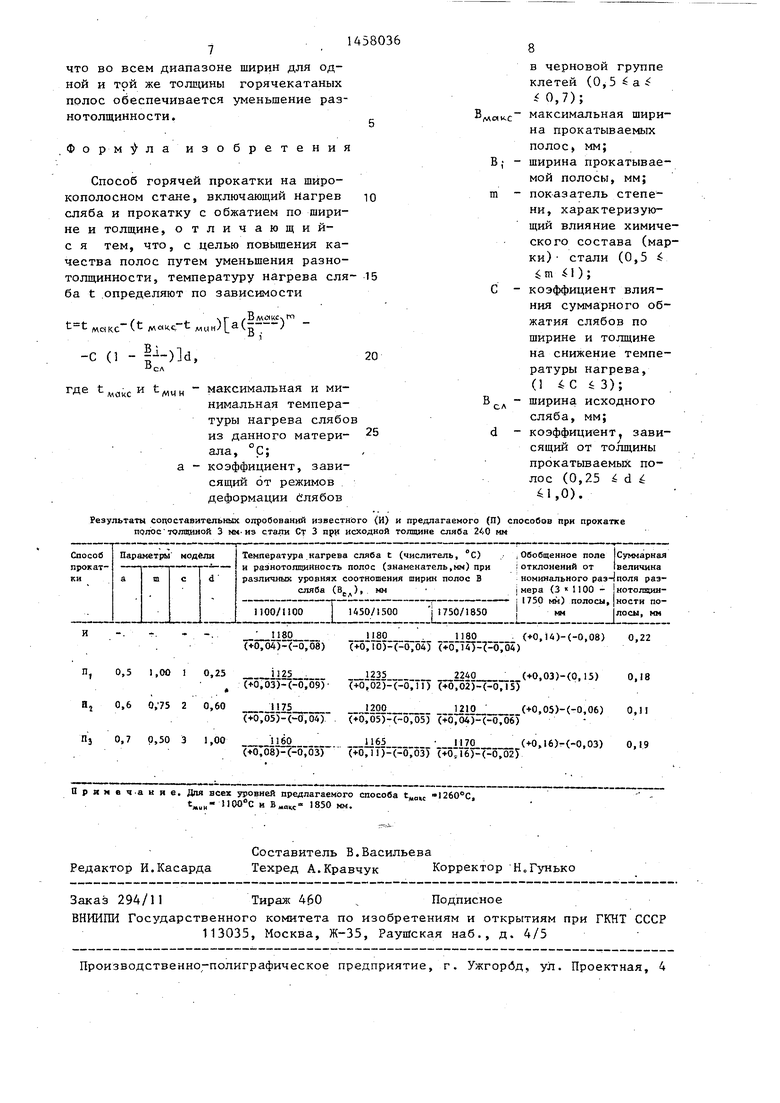

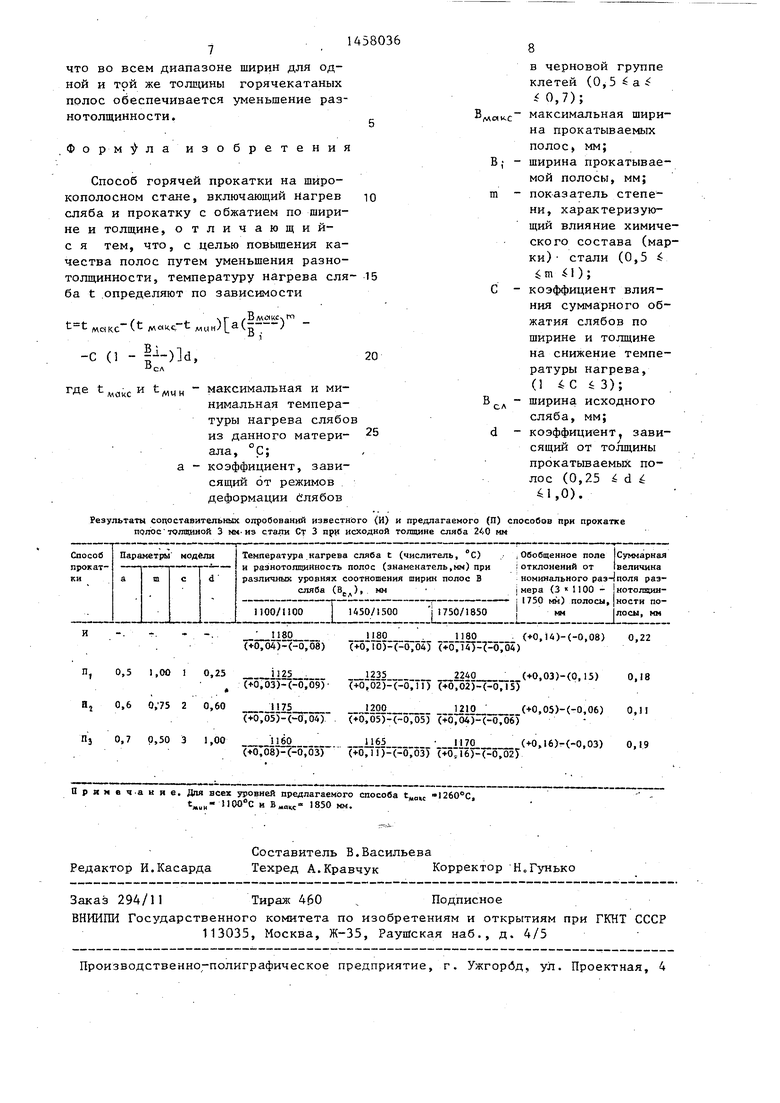

Способ может быть реализован на всех известных ШСГП, для чего не трепени вплоть до m 1 рационально вы- 20 поля допуска, что снижает ста- бирать при значительном допустимом ди- бильность качества прокатьшаемых по- апазоне исходных температур подогрева сляба (например, когда .t мин 200°С). Однако дальнейшее увеличение т7 1 приводит к тому, что уровень 25 буется дополнительного оборудования, нагрева .сляба слишком низок, что в Пример. Для условий ШСГП 2000 целом повышает усилия прокатки и при- Новолипецкого меткомбината (НЛЖ) водит к росту плюсовых отклонений от . найдены оптимальные условия примене- требуемой толщины прокатываемых по- ния способа (см.табл.). При этом оп- лос, чем снижается качество, не обес- 30 робования в сопоставлении с извест- печивая стабильности разнотолщиннос- ным способом (применяемым на НЛМК и

характеризуемым средним ур овнем диапазона температур для стали СтЗ сп

ти при различном уровне ширин полос.

Коэффициент влияния суммарного обт жатия слябов по ширине и толщине находится в пределах 1 С 3 и зависит 5 гаемого отличаются тем, что расчет от начальной толщины слябов, величи(Ч«кс- - ммн) 0.5 ПЗО С) пре,№атемпературы нагрева сляба производят по предлагаемой зависимойти при следующем уровне оптимальных параметров (П) а 0,6, m 0,75, С 2, d 0,6. Эффективность предлагаемого способа особенно сказьшается при увеличении суммарного обжатия по ширине (В . 5 IB). Так, если /ЗВ О и различие по разнотолщинности состав- 45 ляет 33% (0,03 мм) при сравнении И и П (см.табл.), то при мм аналогичное сопоставление показывает, что предлагаемый способ обеспечивает меньшую нестабильность качества на

на которых колеблется в пределах 110 - 360 мм, так что для больших значений (вплоть до 360 мм) коэффициент С 7/ 1 . Это объясняется повышен- ной теплоемкостью толстого сляба и медленным его остыванием. Однако- значения С 1 нецелесообразны, так как уровень нагрева даже для толстых слябов может оказаться недостаточным. Это повышает сопротивление деформации и приводит, как следствие, к росту плюсового поля допуска, .е. снижению качества.

Большие значения коэффициента С 3 50 разнотолщинность на 80% (0,08 мм).

рациональны для тонких слябов (до 110 мм), когда прокатку следует вести с предельно возможными температурами. Однако еще большее увеличение С 3 обеспечивает и на этих слябах избыточную температуру, которая понижает средний уровень толщин полос, увеличивая долю минусового допуска, что приводит к нестабильности качестПри этом во всем диапазоне предлагаемого способа, хотя при граничных значениях различие и незначительно, величина нестабильности несколько 55 меньше, а качество не хуже и сущест венно отличается на оптимальном уро не модели предлагаемого способа.

Основные технико-экономические п казатели способа сводятся к тому,

лос.

Способ может быть реализован на всех известных ШСГП, для чего не тре поля допуска, что снижает ста- бильность качества прокатьшаемых по- буется дополнительного оборудования, Пример. Для условий ШСГП 2000 Новолипецкого меткомбината (НЛЖ) найдены оптимальные условия примене- ния способа (см.табл.). При этом оп- робования в сопоставлении с извест- ным способом (применяемым на НЛМК и

гаемого отличаются тем, что расчет

(Ч«кс- - ммн) 0.5 ПЗО С) пре, гаемого отличаются тем, что расчет

40

температуры нагрева сляба производят по предлагаемой зависимойти при следующем уровне оптимальных параметров (П) а 0,6, m 0,75, С 2, d 0,6. Эффективность предлагаемого способа особенно сказьшается при увеличении суммарного обжатия по ширине (В . 5 IB). Так, если /ЗВ О и различие по разнотолщинности состав- 45 ляет 33% (0,03 мм) при сравнении И и П (см.табл.), то при мм аналогичное сопоставление показывает что предлагаемый способ обеспечивает меньшую нестабильность качества на

При этом во всем диапазоне предлагаемого способа, хотя при граничных значениях различие и незначительно, величина нестабильности несколько 55 меньше, а качество не хуже и существенно отличается на оптимальном уровне модели предлагаемого способа.

Основные технико-экономические показатели способа сводятся к тому,

что во всем диапазоне ширин для одной и той же толп;ины горячекатаных полос обеспечивается уменьшение разно толщинно с ти.

Форм- лаизобретения

Способ горячей прокатки на широкополосном стане, включающий Нагрев сляба и прокатку с обжатием по ширине и толщине, отличающий- с я тем, что, с целью повышения качества полос путем уменьшения разно- толщинности, температуру нагрева сля- ба t .определяют по зависимости

/+-ЧГ /BMCjKCsKi

цк,;-(,t ( д,(,- )

-С (1 - |-i-)d,

в,

- максимальная и минимальная температуры нагрева слябов из данного матери- 25 ала, °С;

а - коэффициент, зависящий от режимов деформации йлябов

Результаты соцоставительньсс опробований известного {И) и предлагаемого (П) способов при прокатке прлос тчпщииой 3 мм-из стали Ст 3 пp исходной толщине сляба 240 мм

iI80 i80.П.80 (+0,4)-(-0,08) 0,22

(+0,04)-(-0,08) (+0,ia)-(-o,04T (+0.137-7-0705)

0,5 1,00 1 0,25ii25.

12352240

(i-o,03)-(-o,09)- (+о7о2Т-(-о7То (+o,o2)-(-o7TsT

Пз

0,6 0,7

0,75 2 0,50 3

0,

(+о7о5)-(-0,04)

12001210 (+0,05)-(-0,06) 0,11

(+0,05)-(-0,05) (+0,04)-(-0,06)

.00 -„,1160И65Д70; (+0.16)-(-0,03)

(+0,08)-(-0,03) (+0,11)-(-0,03) (+0,16)-(-0,02У

0,19

.

5

0

5

в черновой группе клетей (0,5 а -5 0,7);

ллакс максимальная ширина прокатываемых полос, мм;

В; - ширина прокатываемой полосы, мм;

m - показатель степени, характеризующий влияние химического состава (марки) стали (0,5 im 1);

С - коэффициент влияния суммарного обжатия слябов по ширине и толщине на снижение температуры нагрева, (1 4С 6 3); - ширина исходного сляба, мм;

d - коэффициент, зависящий от толщины прокатьшаемых полос (0,25 i d 1,0).

В

ел

12352240 (+0,03)-(0,15)

о2Т-(-о7То (+o,o2)-(-o7TsT

0,18

0,19

| Погоржельский В.И | |||

| Контролируемая прокатка непрерывного металла, М.: Металлургия, 1986, с.38-43. |

Авторы

Даты

1989-02-15—Публикация

1987-07-27—Подача