1

Изобретение относится к обработке металлов давлением и может быть не- пользовано в листопрокатном производстве при профилировании вертикальных валков широкополосного стана горячей прокатки (ШСГП).

Цель изобретения - уменьшение концевой и боковой обрези полос.

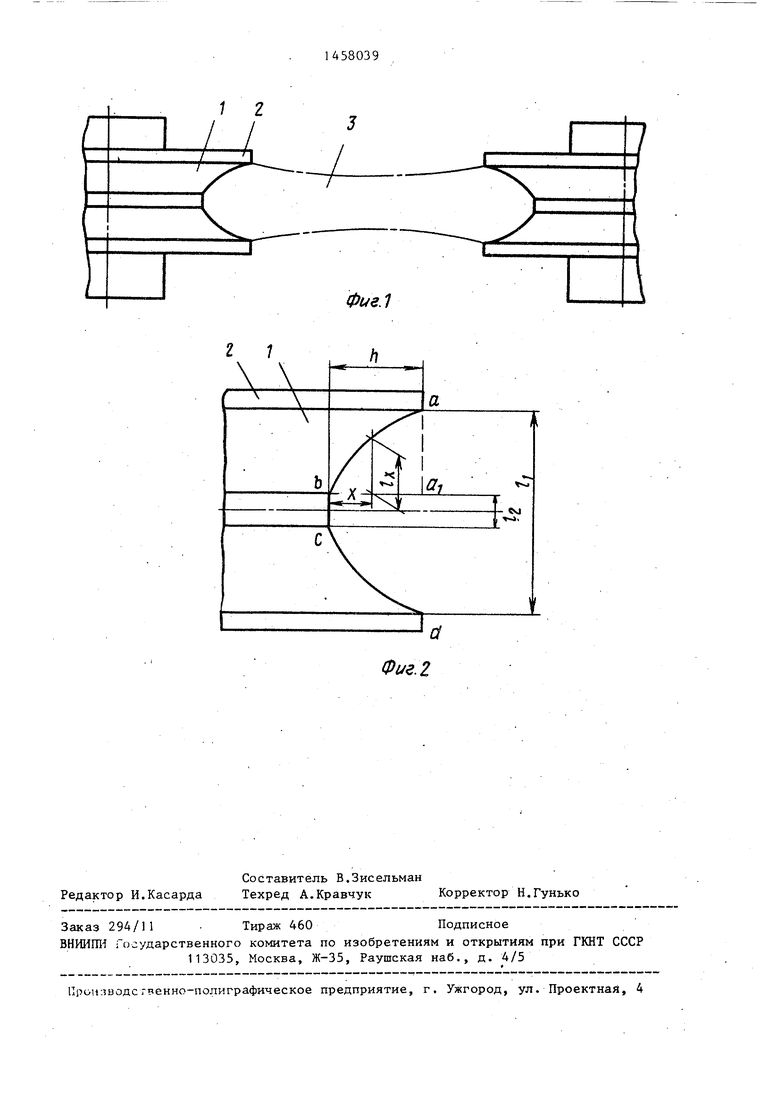

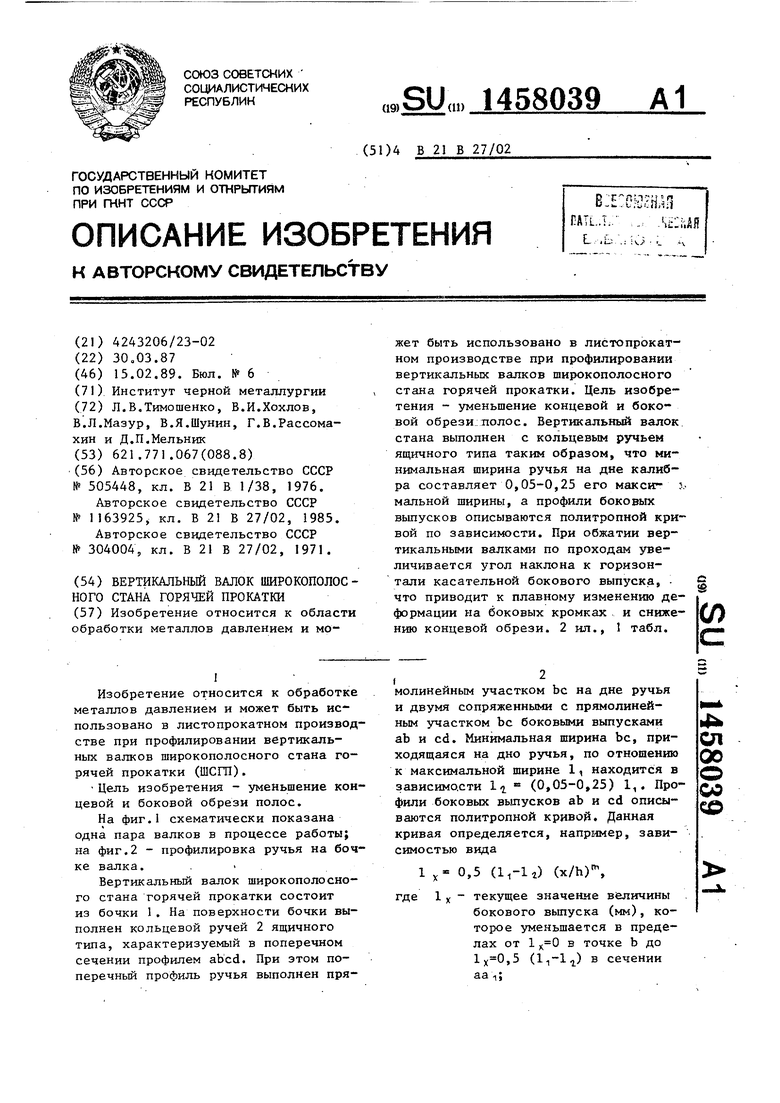

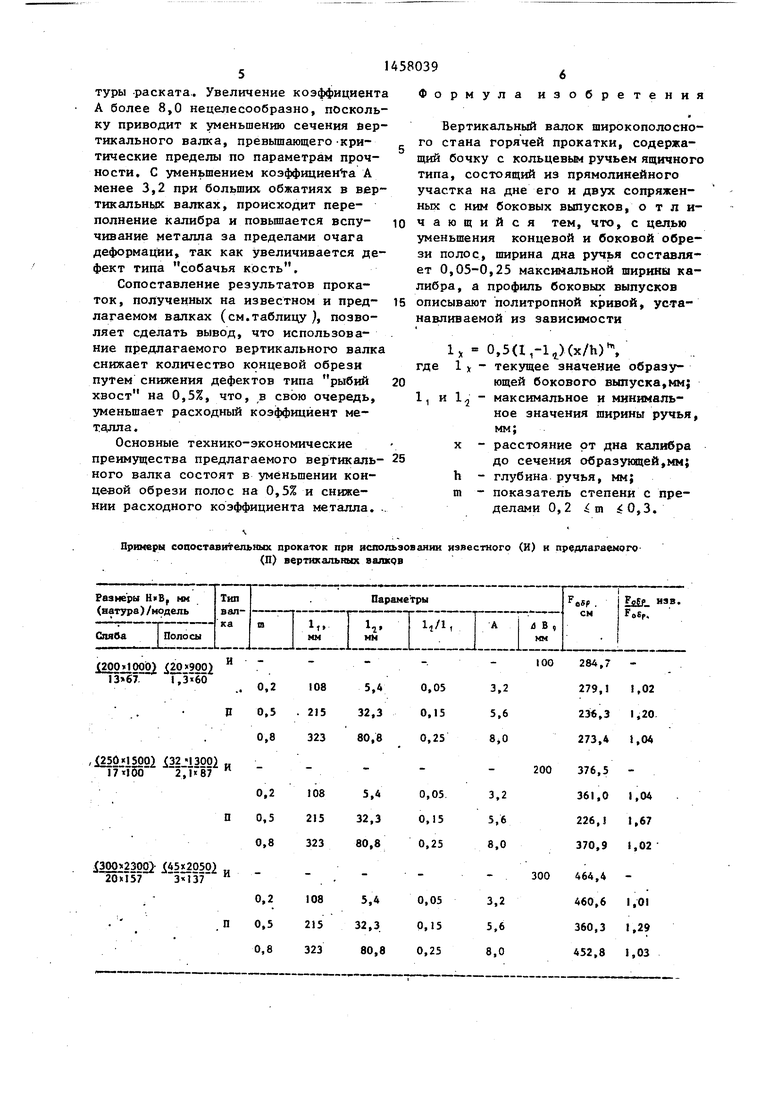

На фиг.1 схематически показана одна пара валков в процессе работы; на фиг.2 - профилировка ручья на бочке валка. .

Вертикальный валок широкополосного стана горячей прокатки состоит из бочки 1. На поверхности бочки выполнен кольцевой ручей 2 ящичного типа, характеризуемый в поперечном сечении профилем abed. При этом поперечный профиль ручья выполнен прямолинейным участком be на дне ручья и двумя сопряженными с прямолинейным участком be боковыми выпусками аЬ и cd. Минимальная ширина Ъс, приходящаяся на дно ручья, по отношению к максимальной ширине 1 находится в зависимости 1 (0,05-0,25) 1,. Профили боковых вьшусков аЬ и cd описываются политропной кривой. Данная кривая определяется, например, зависимостью вида

0,5 (li-li) (x/h).

где

X

1х

- текущее значение величины бокового выпуска (мм), которое уменьшается в пределах от в точке b до ,5 () в сечении

4

сл

00

о со со

и

ЦX h(А

максимальное и минимальное значения ширины ручья, мм,1 приходящиеся на сечения ad и be соответственно; « текущая координата, мм, в точке b X 0 и в точке а, X h;

мааксимальная глубина ручья, мм от поверхности бочки ad до дна ручья- сЬ, h зависит от сортамента стана (материала сляба, его размеров и температуры) , а также параметров валков и определяется из выражения

1 г -а

3 в)н,

А - постоянный коэффициент, находящийся в пределах 3,2 А 8,0;

1 JJ - проекция длины дуги контак та с валком, мм;.

В - ширина раската, мм;

встепень обжатиявертикальными валк ами;

Н - толщина раската, мм; m - показатель степени с пределами 0,2 т 0,8.

Вертикальные валки предлагаемой профилировки могут быть установлены в черновой группе стана в комплекте с горизонтальными валками в универсальной клети, перед горизонтальной клетью или за нею, а также в комплексе вертикальная клеть - универсальная клеть. . .

Вертикальный валок щирокополосно- го стана горячей прокатки работает следующим образом.

Сляб 3 задают в пару .вертикальных валков 1, где производят его редуци- .рование. Вертикальные валки установлены таким образом, что ось -симметрии калибра проходит через середину толщины сляба (раската). Кольцевые выпуски 2 ящичного калибра, описанные политропной кривой вида 1х 0,5(11-1 j) (х/Ь), позволяют уменьшить поперечное сечение раската вследствие образования на боковых кромках скосов, что приводит к неравномерности обжатий по толщине-.

Неравномерность обжатий по толщине в гориз онтальных валках приводит к выравниванию вытяжек центральных слоев металла и на боковых кромках

0

5

0

5

раската, что сп особствует снижению дефекта типа рыбий хвост. Боковые кромки формируют таким образом, что конфигурация сохраняется до конечной толщины в клетях черновой группы, стана.

Сущность изобретения заключается в том, что профили боковых выпусков ручья, описанные политропной кривой ,5 (1 -l,()(x/h), формируют на боковых кромках раската соответствующий профиль. Поперечный профиль, выходящий из вертикальной клети, представляет собой две больщие и. две малые плоские грани, перпендикулярные мейаду собой и сочлененные на углах криволинейной поверхностью, описанной политропной кривой.

При выводе уравнения исходят из предположения, что вся деформация в черновой группе стана характеризует- . ся начальной толщиной сляба и конечной толщиной раската. Исходя из этого выбраны параметры вертикального валка 1, и 1. Высотная,.деформация по толщине раската распределяется таким образом, что максимальное значение пластической деформации находится вблизи больщой боковой грани.

По мере удаления от боковой грани пластическая деформация уменьшается. В связи .с этим выбран связующий переходной участок, описанный политропной кривой, у которого минимальной пластической деформации соответствует максимальное обжатие по толщине раската в вертикальных валках, а максимальному значению пластичес- 0 кой деформации металла у большой боковой грани - минимальное обжатие в вертикальных валках.

Минимальная ширина калибра 1 по дну ручья выполнена в пределах 1. (0,05 -0,25)1,. С уменьшением данного участка 1 0,05 1,, при больших обжатиях в вертикальных клетях на концах раската формируется дефект типа язык. Кроме того, на боковых кромках раската формируется заостренный холодный конец, обладаняций пониженными пластическими свойствами. Увеличение ширины калибра .по дну ручья 1 0,25 1, не позволяет g уменьшить пластические свойства раската по ширине, что, в свою очередь,, увеличивает дефект типа рыбий хвост.

Коэффициент А выбирается в зависимости от сортамента стана и темпера0

5

5

0

туры раската.. Увеличение коэффициента А более 8,0 нецелесообразно, поскольку приводит к уменьшению сечения вер тикального валка, превьппающего-критические пределы по параметрам прочности, С уменьшением коэффициен га А менее 3,2 при больших обжатиях в вер- тикапьнь,к валках, происходит переполнение калибра и повьш1ается вспучивание металла за пределами очага деформации, так как увеличивается дефект типа собачья кость.

Вертикальный валок широкополосно- го стана горячей прокатки, содержащий бочку с кольцевым ручьем ящичного типа, состоящий из прямолинейного участка на дне его и двух сопряженных с ним боковых выпусков, о т л и- 10 чающийся тем, что, с целью уменьшения концевой и боковой обре- зи полос, ширина дна ручья составляет 0,05-0,25 максимальной ширины калибра, а профиль боковых выпусков

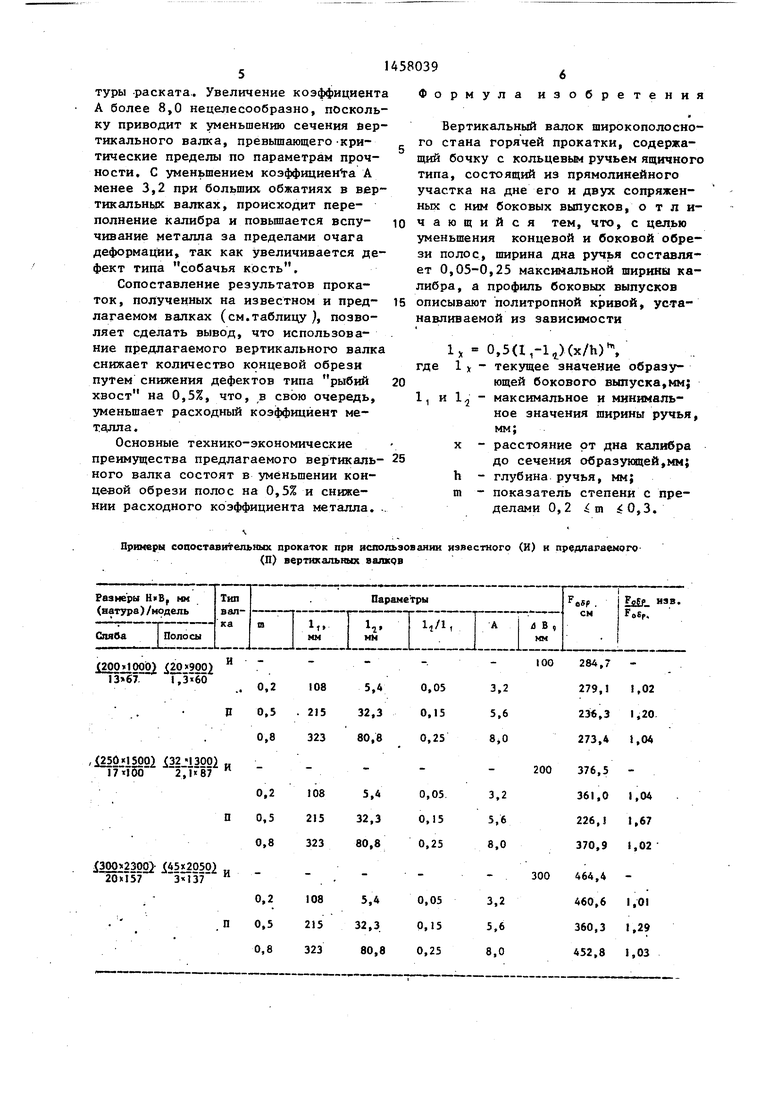

Сопоставление результатов прока- ток, полученных на известном и пред- 15 описывают политропной кривой, уста- лагаемом валках (см,таблицу J, позво- навливаемой из зависимости ляет сделать вывод, что использова- .

ние предлагаемого вертикального валка 1 0,5(1 ), снижает количество концевой обрези где 1 - текущее значение обраэу- путем снижения дефектов типа рыбий 20 ющей бокового выпуска,км;

1, и l,j - максимальное и минимальное значения ширины ручья.

хвост на 0,5%, что, в свою очередь, уменьшает расходный коэффициент ме- ТДлла,

Основные технико-экономические преимущества предлагаемого вертикаль- 25 ного валка состоят в уменьшении кон- цеаой обрези полос на 0,5% и снижении расходного коэффициента металла, ..

мм;

X - расстояние от дна калибра до сечения образунщей,мм;

h - глубина ручья, мм;

m - показатель степени с пределами 0,2 m 0,3.

Формула изобретения

Вертикальный валок широкополосно- го стана горячей прокатки, содержащий бочку с кольцевым ручьем ящичного типа, состоящий из прямолинейного участка на дне его и двух сопряженных с ним боковых выпусков, о т л и- 0 чающийся тем, что, с целью уменьшения концевой и боковой обре- зи полос, ширина дна ручья составляет 0,05-0,25 максимальной ширины калибра, а профиль боковых выпусков

5 описывают политропной кривой, уста- навливаемой из зависимости

мм;

- расстояние от дна калибра до сечения образунщей,мм;

- глубина ручья, мм;

- показатель степени с пределами 0,2 m 0,3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки полосового металла | 1987 |

|

SU1574300A1 |

| Способ горячей прокатки полосового металла | 1987 |

|

SU1574298A1 |

| Комплект вертикальных валков эджерных клетей широкополосного стана горячей прокатки | 1987 |

|

SU1599139A1 |

| Вертикальный валок универсальной клети | 1983 |

|

SU1163925A1 |

| Способ горячей прокатки полосового металла | 1990 |

|

SU1712013A1 |

| Комплект рабочих валков для широкополосных станов горячей прокатки | 1987 |

|

SU1475747A1 |

| Прокатный валок | 1990 |

|

SU1755978A1 |

| Комплект вертикальных валков | 1983 |

|

SU1091954A1 |

| Вертикальный валок прокатной клети широкополосного стана | 1987 |

|

SU1482743A1 |

| Способ горячей прокатки полосового металла | 1985 |

|

SU1260049A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано в листопрокатном производстве при профилировании вертикальных валков широкополосного стана горячей прокатки. Цель изобретения - уменьшение концевой и боковой обрези:полос. Вертикальный валок стана выполнен с кольцевым ручьем ящичного типа таким образом, что минимальная ширина ручья на дне калибра составляет 0,05-0,25 его максиг ;. мальной ширины, а профили боковых вьшусков описываются политропной кривой по зависимости. При обжатии вертикальными валками по проходам увеличивается угол наклона к горизонтали касательной бокового выпуска, что приводит к плавному изменению деформации на боковых кромках и снижению концевой обрези. 2 ил., 1 табл. с (Л С

Примерн сопоставительных прокаток при использовании известного (И) и предлагаемого- (П) вертикальных валкдв

1 2

I I

Д.

ч

.1

г 1

1X

х«а

а

ffj

tvj

Cvl

Фиг. 2

| Способ получения листов прокаткой | 1974 |

|

SU505448A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Вертикальный валок универсальной клети | 1983 |

|

SU1163925A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| 0 |

|

SU304004A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-15—Публикация

1987-03-30—Подача