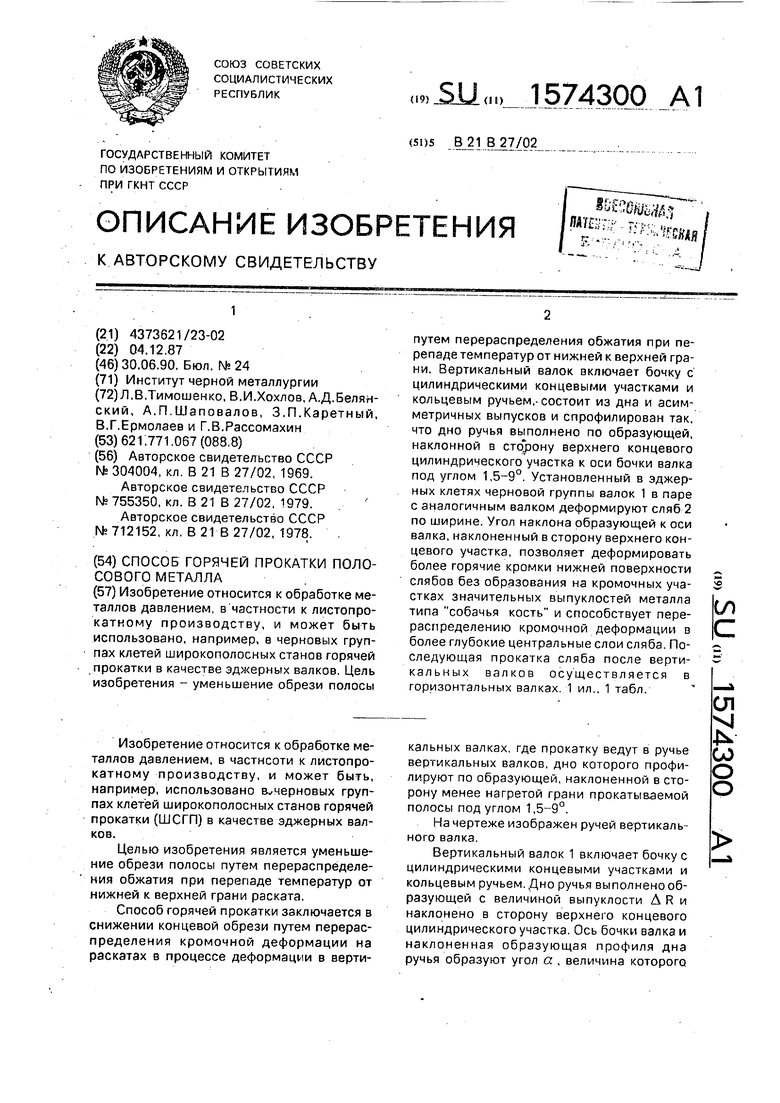

находится в пределах 1,5° а 9°, ширину ручья по дну выполняют равной 12, а при выходе из ручья И. Глубину вреза ручья в тело валка определяют величиной h. Сочленение выпусков у дна ручья осуществляется радиусами R 1 и R г , причем R 2 R 1.

Большему радиусу сопряжения выпуска у дна ручья Ra соответствует больший угол наклона образующей выпуска (pi, а меньшему RI - соответственно р 1, причем р% I (p i 1,2-3,6. Участок сопряжения образующей верхнего выпуска ручья с цилиндрическим концевым участком выполнен переходным радиусом RS, величина которого выбирается одинаковой как для верхнего участка сопря- жения, так и для нижнего.

Способ прокатки осуществляют следующим образом.

Сляб 2 задают в кольцевой ручей вертикального валка 1, где происходит его де- формация по ширине. Валок редуцирует сляб с заданной степенью деформации без образования значительных кромочных вспучиваний. Образующая дна ручья, наклоненная в сторону верхнего концевого цилиндрического участка, своим большим диаметром по дну ручья воздействует на более гарячую кромку нижней грани раската. Это способствует более глубокому проникновению деформации по ширине раската. В очаг деформации вовлекаются частично верхние слои металла, находящи еся на верхней широкой грани раската, что приводит к перераспределению значительного количества металла с прикромоччых зон ближе к середине раската. Последующую прокатку раската осуществляют в горизонтальных клетях. Такая профилировка валка, перераспределяя деформацию на кромке раската, приводит к тому, что более подогретые слои металла со стороны нижней грани раската смещены к его продольной оси и при последующем горизонтальном проходе (обжатии раската по толщияе) кромка выравнивается и малая грань становится перпендикулярной к большой грани раската. Для обеспечения подобной закономерности, учитывающей разность температур на раскат е по верхней и нижней грани его, служат особенности профиля ручья предлагаемого валка. Глубина по дну ручья большая в верхней части h и меньшая в нижней части, что определяется углом а наклона образующей дна ручья: hi h - la tga , где hi - глубина ручья в нижней части его, 2 - ширина ручья у дна его; а - угол наклона образующей к оси бочки валка в сторону верхнего концевого цилиндрического участка. Пределы данного

угла составляют 1,5 а 9° и назначаются исходя из следующих рекомендаций. Меньшая величина вплоть до а 1,5° назначается в том случае, когда разница температур незначительна, а толщина раската (исходного сляба) достаточно велика (например, Нр 360 мм). Дальнейшее уменьшение может привести к тому, что нижние слои металла раската будут истекать до больших величин, чем верхние, приводя к дополнительным концевым накатам и росту концевой обрези, т.е. к увеличению расходного коэффициента металла. Большее значение данного угла а 9° целесообразно использовать при относительно тонких раскатах вплоть до последней универсальной клети черновой группы, где может быть использован подобный тип вертикального валка. Однако его большие значения а 9° нецелесообразны, так как могут привести к тому, что истечение нижних слоев металла не скомпенсирует созданную разницу между шириной по верхней и нижней грани, и это увеличит потери металла в кромочную обрезь, повысив тем самым расходный коэффициент металла.

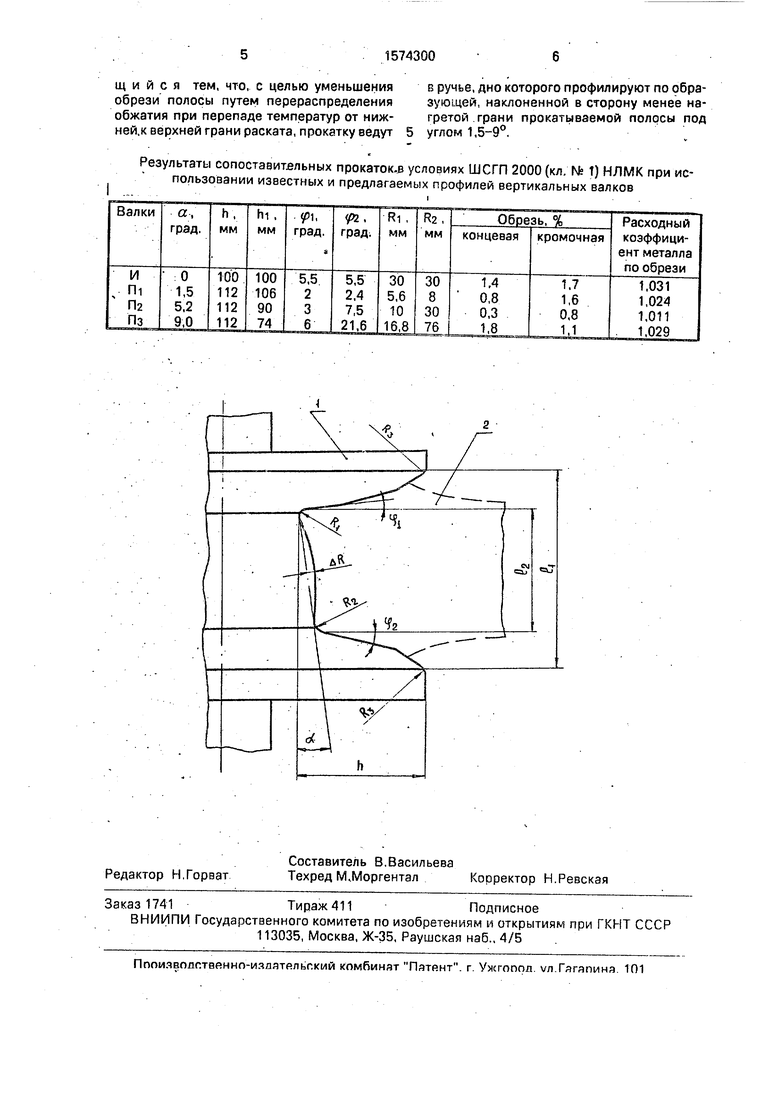

Пример. Для условий эджерной клети ШСГП 2000 Новолипецкого меткомбината (НЛМК) предлагаемый валок вертикальной клети имел следующие параметры (при общих размерах валка диаметр бочки 1300 мм, длина бочки - 750 мм): максимальная и минимальная ширина ручья h 310 мм; 2 240 мм; h 112 мм; а 5,25°; ц, 90 мм; RI . 10 мм; R2 30 р 3°, р 7,5°. Данные параметры ручья предлагаемого валка для приведенных условий прокатки оказались оптимальными и наиболее эффективными с позиций минимального расходного коэффициента металла (см. таблицу). Анализ сопоставительных данных по использованию известного валка и предлагаемого показал, что во всем диапазоне заявляемых параметров предлагаемого валка он оказался эффективнее (по минимуму концевой и кромочной обрези), обеспечив минимальный расходный коэффициент металла.

Основные технико-экономические показатели предлагаемого валка сводятся к минимизации расходного коэффициента металла по сумме концевой и кромочной обрези.

Формула изобретения Способ горячей прокатки полосового металла, включающий нагрев сляба и прокатку в вертикальных валках, на бочку которых нанесены кольцевые ручьи с дном и асимметричными выпусками, отличающ и и с я тем, что, с целью уменьшения обрези полосы путем перераспределения обжатия при перепаде температур от ниж- ней.к верхней грани раската, прокатку ведут

в ручье, дно которого профилируют по образующей, наклоненной в сторону менее нагретой грани прокатываемой полосы под углом 1,5-9°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки полосового металла | 1987 |

|

SU1574298A1 |

| Комплект вертикальных валков эджерных клетей широкополосного стана горячей прокатки | 1987 |

|

SU1599139A1 |

| Вертикальный валок прокатной клети широкополосного стана | 1987 |

|

SU1482743A1 |

| Вертикальный валок широкополосного стана горячей прокатки | 1987 |

|

SU1458039A1 |

| Вертикальный валок широкополосного стана горячей прокатки | 1987 |

|

SU1523203A1 |

| Сляб для производства полос | 1987 |

|

SU1405913A1 |

| Комплект рабочих валков для широкополосных станов горячей прокатки | 1987 |

|

SU1475747A1 |

| Способ горячей прокатки полосового металла | 1985 |

|

SU1260049A1 |

| Способ горячей прокатки на широкополосном стане | 1987 |

|

SU1507464A1 |

| Способ горячей прокатки полосового металла | 1990 |

|

SU1712013A1 |

Изобретение относится к обработке металлов давлением, в частности к листопрокатному производству, и может быть использовано, например, в черновых группах клетей широкополосных станов горячей прокатки в качестве эджерных валков. Цель изобретения - уменьшение обрези полосы путем перераспределения обжатия при перепаде температур от нижней к верхней грани. Вертикальный валок включает бочку с цилиндрическими концевыми участками и кольцевым ручьем, состоит из дна и асимметричных выпусков и спрофилирован так, что дно ручья выполнено по образующей, наклонной в сторону верхнего концевого цилиндрического участка к оси бочки валка под углом 1,5 - 9°. Установленный в эджерных клетях черновой группы валок 1 в паре с аналогичным валком деформируют сляб 2 по ширине. Угол наклона образующей к оси валка, наклоненный в сторону верхнего концевого участка, позволяет деформировать более горячие кромки нижней поверхности слябов без образования на кромочных участках значительных выпуклостей металла типа "собачья кость", и способствует перераспределению кромочной деформации в более глубокие центральные слои сляба. Последующая прокатка сляба после вертикальных валков осуществляется в горизонтальных валках. 1 ил., 1 табл.

Результаты сопоставительных прокаток-в условиях ШСГП 2000 (кл. № Т) НЛМК при использовании известных и предлагаемых профилей вертикальных валков

| 0 |

|

SU304004A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 755350, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатный валок, преимущественно, для вертикальной клети слябинга | 1978 |

|

SU712152A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-06-30—Публикация

1987-12-04—Подача