1

Изобретение относится к машиностроению, в частности к устройствам для накатывания шлицев на валах.

Цель изобретения - повышение точности при накатывании за счет обеспечения беззазорного контакта и расширение технологических возможностей за счет формообразования шлицев.

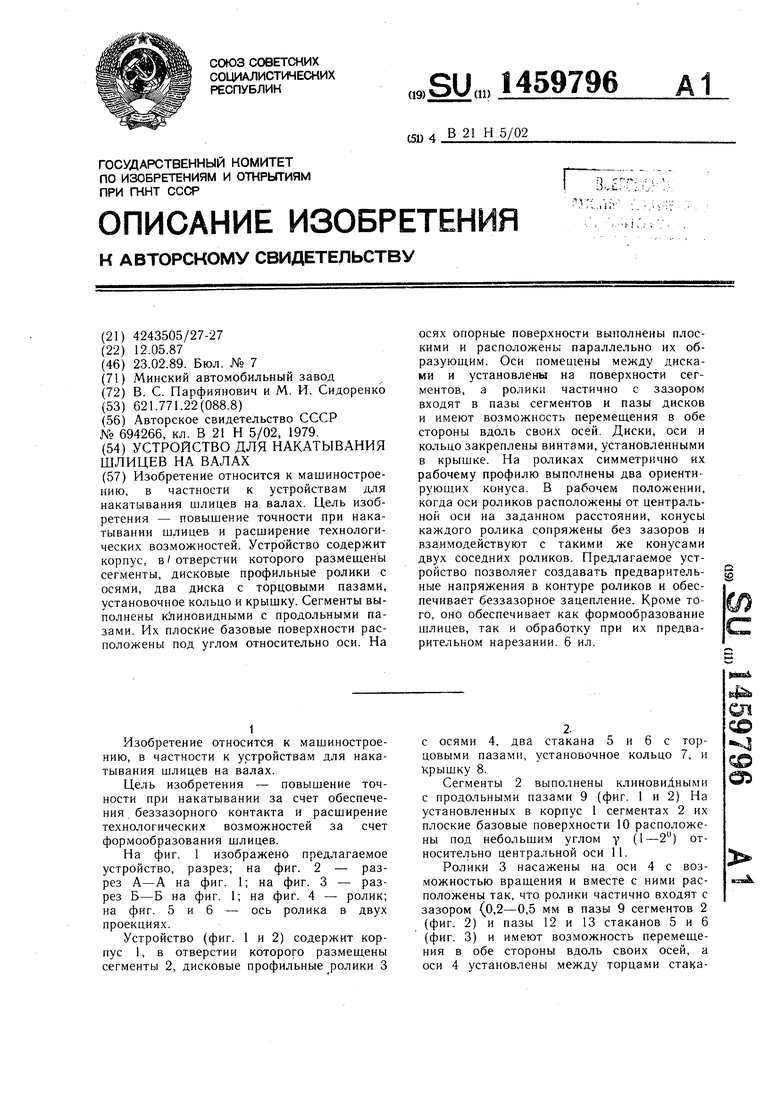

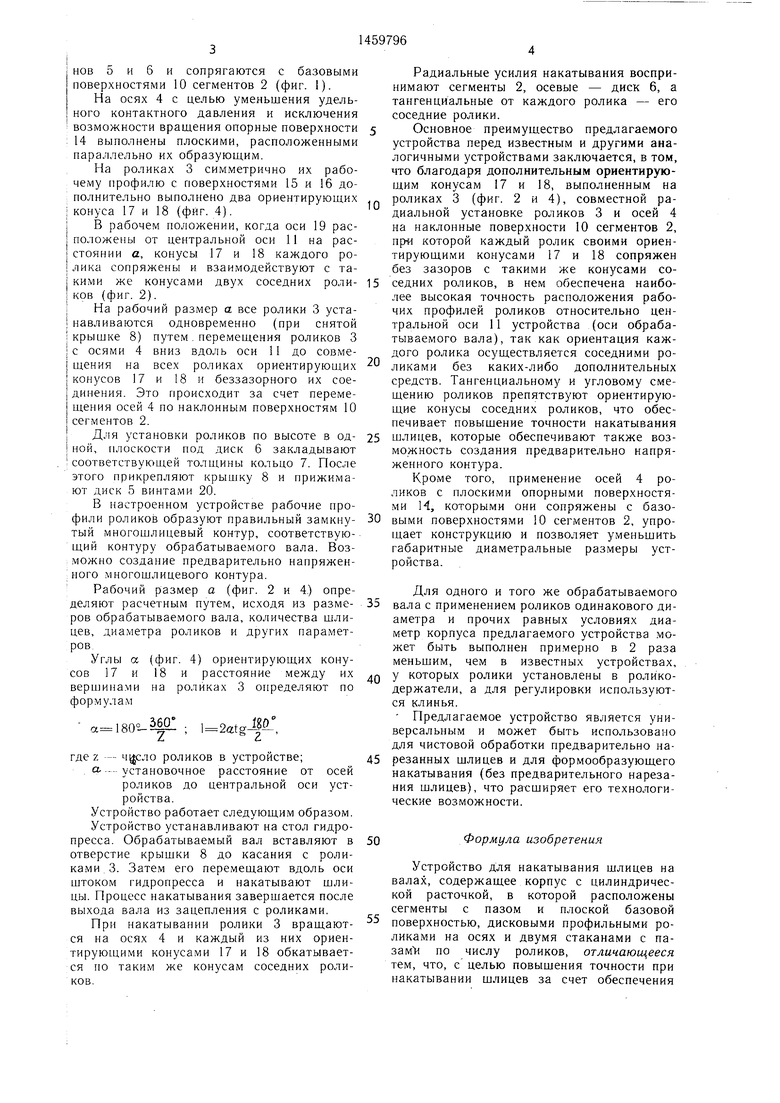

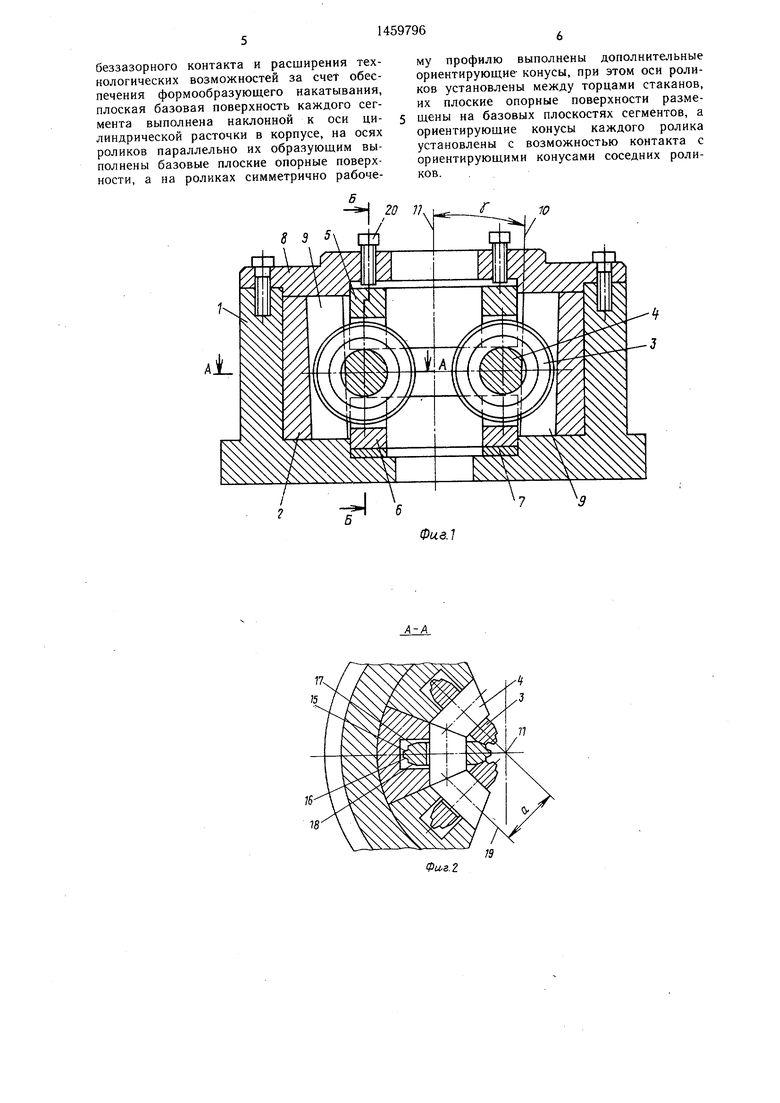

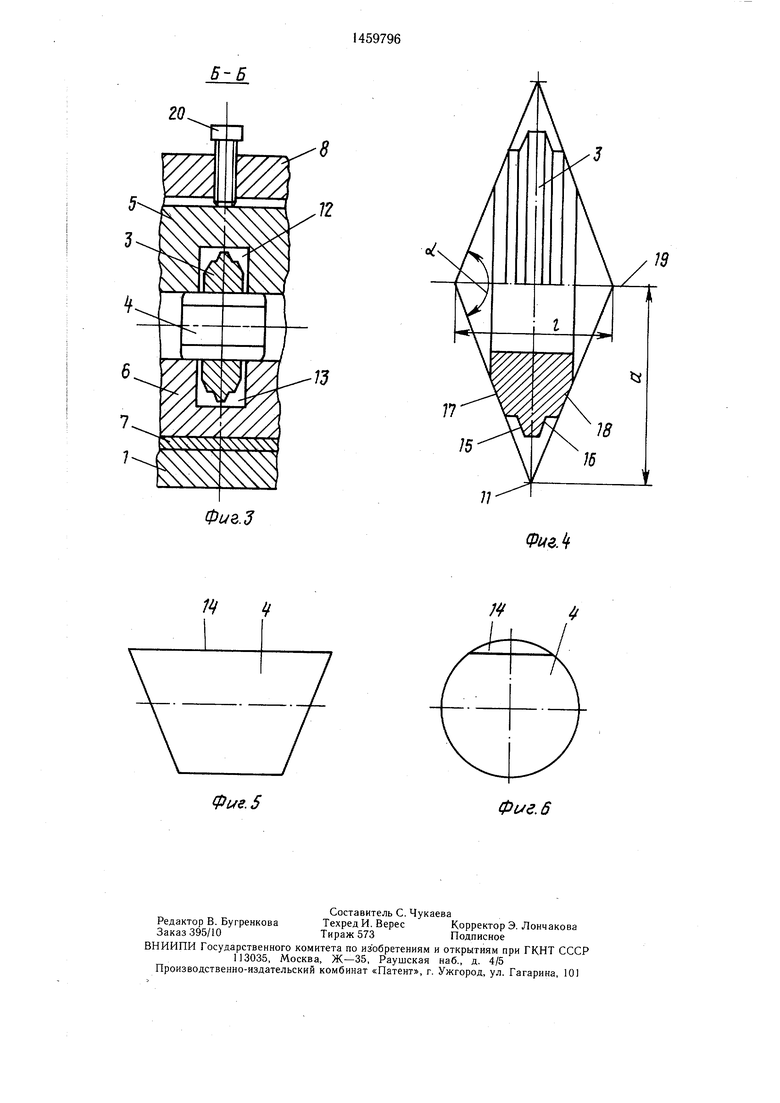

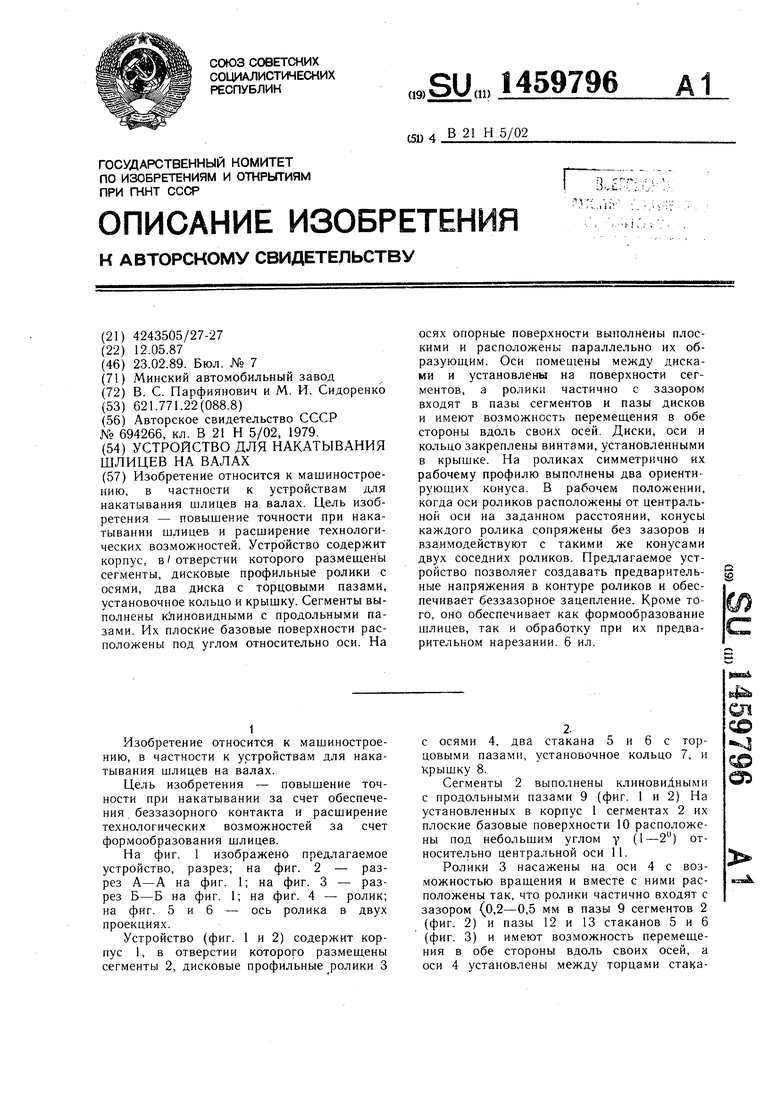

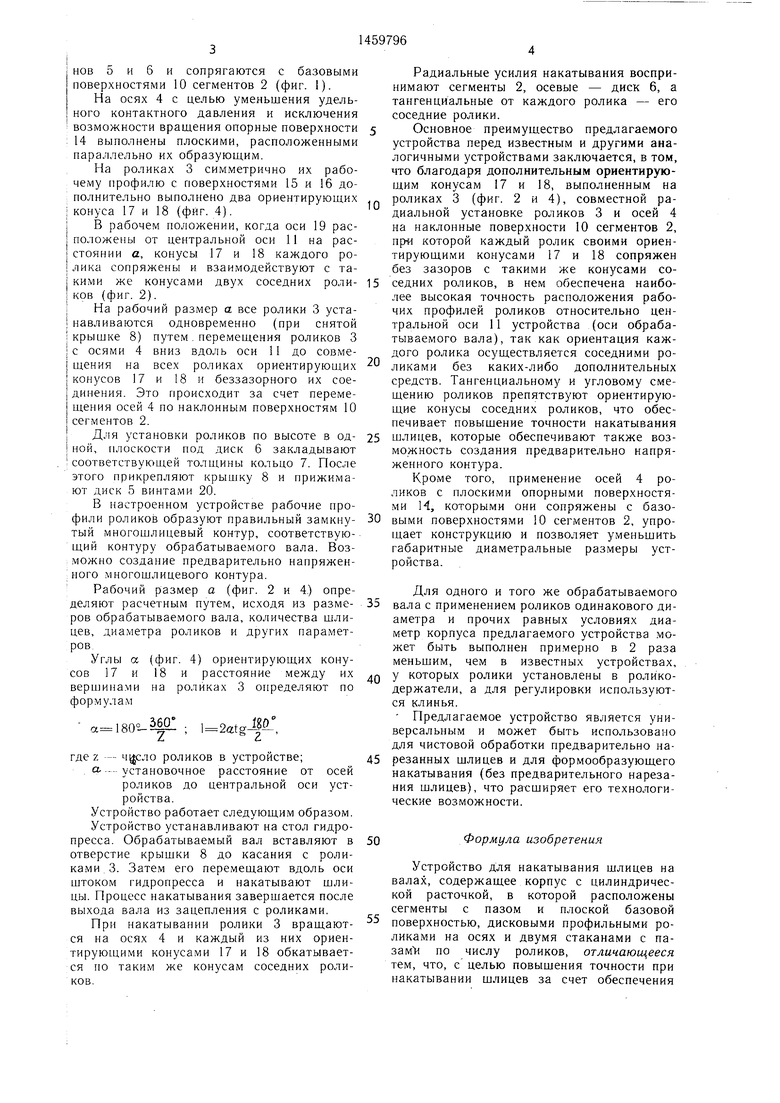

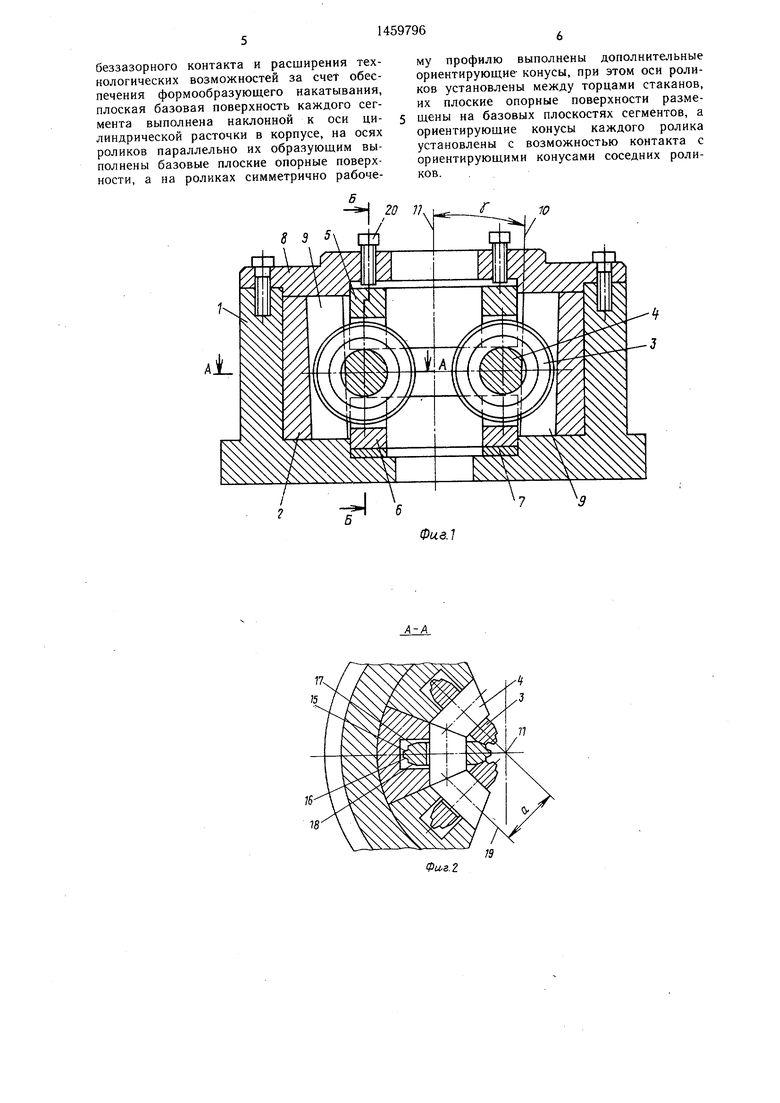

На фиг. 1 изображено предлагаемое устройство, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - ролик; на фиг. 5 и 6 - ось ролика в двух проекциях.

Устройство (фиг. 1 и 2) содержит корпус 1, в отверстии которого размещены сегменты 2, дисковые профильные ролики 3

2.

с осями 4, два стакана 5 и 6 с торцовыми пазами, установочное кольцо 7, и крышку 8.

Сегменты 2 выполнены клиновидными с продольными пазами 9 (фиг. 1 и 2) На установленных в корпус 1 сегментах 2 их плоские базовые поверхности 10 расположены под небольшим углом у (1-2) относительно центральной оси 11.

Ролики 3 насажены на оси 4 с возможностью вращения и вместе с ними расположены так, что ролики частично входят с зазором (0,2-0,5 мм в пазы 9 сегментов 2 (фиг. 2) и пазы 12 и 13 стаканов 5 и 6 (фиг. 3) и имеют возможность перемещения в обе стороны вдоль своих осей, а оси 4 установлены между торцами стака

-ч|

I нов 5 и б и сопрягаются с базовыми I поверхностями 10 сегментов 2 (фиг. 1). 1 На осях 4 с целью уменьшения удель- I кого контактного давления и исключения возможности вращения опорные поверхности : 14 выполнены плоскими, расположенными параллельно их образующим.

На роликах 3 симметрично их рабочему профилю с поверхностями 15 и 16 до- : полнительно выполнено два ориентирующих I конуса 17 и 18 (фиг. 4).

В рабочем положении, когда оси 19 расположены от центральной оси 11 на расстоянии а, конусы 17 и 18 каждого ролика сопряжены и взаимодействуют с такими же конусами двух соседних роли- ков (фиг. 2).

На рабочий размер а. все ролики 3 устанавливаются одновременно (при снятой крышке 8) путем. перемещения роликов 3 с осями 4 вниз вдоль оси 11 до сов.ме- щения на всех роликах ориентируюпдих конусов 17 и 18 и беззазорного их соединения. Это происходит за счет перемещения осей 4 по наклонным поверхностям 10 сегментов 2.

Для установки роликов по высоте в од- ной, плоскости под диск 6 закладывают соответствующей толщины кольцо 7. После этого прикрепляют крышку 8 и прижимают диск 5 винтами 20.

В настроенном устройстве рабочие профили роликов образуют правильный замкну- тый многощлицевый контур, соответствующий контуру обрабатывае.мого вала. Воз- .можно создание предварительно напряженного многощлицевого контура.

Рабочий размер а (фиг. 2 и 4.) определяют расчетным путем, исходя из разме- ров обрабатываемого вала, количества шлицев, диаметра роликов и других параметров.

Углы а (фиг. 4) ориентирующих конусов 17 и 18 и расстояние между их верши}1ами на роликах 3 определяют по формулам

збо:. ,2 taJ8o°

Z 2

а 180°-:

где 2 - роликов в устройстве;

. о.---установочное расстояние от осей роликов до центральной оси устройства.

Устройство работает следующим образом.

Устройство устанавливают на стол гидропресса. Обрабатываемый вал вставляют в отверстие крыщки 8 до касания с роликами, 3. Затем его перемещают вдоль оси штоком гидропресса и накатывают шлицы. Процесс накатывания завершается после выхода вала из зацепления с роликами.

При накатывании ролики 3 вращаются на осях 4 и каждый из них ориентирующими конусами 17 и 18 обкатывается по таким же конусам соседних роликов.

Радиальные усилия накатывания воспринимают сегменты 2, осевые - диск 6, а тангенциальные от каждого ролика - его соседние ролики.

Основное преимущество предлагаемого устройства перед известным и другими аналогичными устройствами заключается, в том, что благодаря дополнительным ориентирующим конусам 17 и 18, выполненным на роликах 3 (фиг. 2 и 4), совместной радиальной установке роликов 3 и осей 4 на наклонные поверхности 10 сегментов 2, пр« которой каждый ролик своими ориентирующими конусами 17 и 18 сопряжен без зазоров с такими же конусами соседних роликов, в нем обеспечена наиболее высокая точность расположения рабочих профилей роликов относительно центральной оси 11 устройства (оси обрабатываемого вала), так как ориентация каждого ролика осуществляется соседними роликами без каких-либо дополнительных средств. Тангенциальному и угловому смещению роликов препятствуют ориентирующие конусы соседних роликов, что обеспечивает повышение точности накатывания щлицев, которые обеспечивают также возможность создания предварительно напряженного контура.

Кроме того, применение осей 4 роликов с плоскими опорны.ми поверхностями И, которыми они сопряжены с базовыми поверхностями 10 сегментов 2, упрощает конструкцию и позволяет уменьшить габаритные диаметральные размеры устройства.

Для одного и того же обрабатываемого вала с применением роликов одинакового диаметра и прочих равных условиях диаметр корпуса предлагаемого устройства может быть выполнен примерно в 2 раза меньщим, чем в известных устройствах, у которых ролики установлены в ролико- держатели, а для регулировки используются клинья.

Предлагаемое устройство является универсальным и может быть использовано для чистовой обработки предварительно нарезанных шлицев и для формообразующего накатывания (без предварительного нарезания шлицев), что ра-сширяет его технологические возможности.

Формула изобретения

Устройство для накатывания шлицев на валах, содержащее корпус с цилиндрической расточкой, в которой расположены сегменты с пазом и плоской базовой поверхностью, дисковыми профильными роликами на осях и двумя стаканами с па- по числу роликов, отличающееся тем, что, с целью повышения точности при накатывании шлицев за счет обеспечения

беззазорного контакта и расширения технологических возможностей за счет обеспечения формообразующего накатывания, плоская базовая поверхность каждого сегмента выполнена наклонной к оси цилиндрической расточки в корпусе, на осях роликов параллельно их образующим выполнены базовые плоские опорные поверхности, а на роликах симметрично рабочему профилю выполнены дополните.аьные ориентирующие коиусы, при этом оси роликов установлены между торцами стаканов, их плоские опорные поверхности размещены на базовых плоскостях сегментов, а ориентирующие конусы каждого ролика установлены с возможностью контакта с ориентирующими конусами соседних роликов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для накатывания шлицевых профилей | 1977 |

|

SU634824A1 |

| Устройство для размерно-чистовой и упрочняющей обработки шлицев на валах | 1980 |

|

SU948510A2 |

| Устройство для размерно-чистовой и упрочняющей обработки шлицев на валах | 1982 |

|

SU1013066A2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2003 |

|

RU2231168C1 |

| Устройство для подготовки заготовки к прошивке | 1981 |

|

SU1025472A1 |

| Устройство для размерно-чистовой и упрочняющей обработки шлицев на валах | 1977 |

|

SU694266A1 |

| СТАН ДЛЯ ПРОДОЛЬНОГО РАСКАТЫВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2001 |

|

RU2200071C2 |

| Устройство к токарному станку для накатывания шлицев | 1977 |

|

SU663470A1 |

| Устройство для многопроходного продольного накатывания шлицев на валах | 1985 |

|

SU1349861A1 |

| Кольцепрокатный стан | 1973 |

|

SU599897A1 |

Изобретение относится к машиностроению, в частности к устройствам для накатывания шлицев на валах. Цель изобретения повышение точности при накатывании шлицев и расширение технологических возможностей. Устройство содержит корпус, в отверстии которого размещены сегменты, дисковые профильные ролики с осями, два диска с торцовыми пазами, установочное кольцо и крышку. Сегменты выполнены клиновидными с продольными пазами. Их плоские базовые поверхности расположены под углом относительно оси. На осях опорные поверхности выполнены плоскими и расположены параллельно их образующим. Оси помещены между дисками и установлены на поверхности сегментов, а ролики частично с зазором входят в пазы сегментов и пазы дисков и имеют возможность перемещения в обе стороны вдоль своих осей. Диски, оси и кольцо закреплены винтами, установленными в крышке. На роликах симметрично их рабочему профилю выполнены два ориентирующих конуса. В рабочем положении, когда оси роликов расположены от централь- нон оси на заданном расстоянии, конусы каждого ролика сопряжены без зазоров и взаимодействуют с такими же конусами двух соседних роликов. Предлагаемое устройство позволяег создавать предварительные напряжения в контуре роликов и обеспечивает беззазорное зацепление. Кроме того, оно обеспечивает как формообразование шлицев, так и обработку при их предварительном нарезании. 6 ил. а SS

78

10

го

13

Фиг.З

n/J

/5

fpifeA

| Устройство для размерно-чистовой и упрочняющей обработки шлицев на валах | 1977 |

|

SU694266A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-23—Публикация

1987-05-12—Подача