Изобретение относится к способам получения компонентов состава покрытия электродов для сварки и может быть использовано при получении модификатора этих составов при переработке природного бииофита

Целью изобретения является интенсификация процесса путем сокращения времени и сниления его энергоемкости, улучшение санитарно-гигиенических УСЛОВИЙ работы

РАссол бишофита обрабатывают водным раствором щелочи до получения рН среды 11,3-12,0, коагулируют, отделяют и промывают водой .осадок, который затем подвергают термообработке: подсушивают при 100-120 С, а затем прокаливают при бОО-ЯОО С,

Данный процесс позволяет перевести основную массу солей, содержащихся в рассоле бишофита, в окислы че-

рез стадию гидроокисей, тем исключить вьщеление газообразного хлора, а следовательно, улучшить санитарно-гигиенические условия работы, а также позволяет сократить время прокаливания осадка, что приводит к снижению общей длительности процесса и его энергоемкости.

При обработке рассола бишофита до рН среды менее 11,5 тченьшается выход продукта, при обработке рассо ла бишофита до рН среды более 12,0 тсудшается процесс фильтрования.

В качестве исходного сырья используют; ,

рассол природного бишофита, имею- следующий состав, мас.%: МяС 6Н20 90-96 (основа); NaCl 0,1-0,4; CaS04 0,1-0,7; KCl MgCl OJ- 5,5; MgS04-H O 0,1-2,5; МкВг. 0,4- 0,95, микроэлементы:

в 0,002-0,08; Si 0,02--0,2;

Cd 0,003-0,0051 Ва 0,0001-0,0006;

Bi

0,0005-0,001; Sr 0,001 -,025 Mo 0,0005-0,001; Pb 0,0001-0,002; Fe 0,003-0,03; Cs 0,0001-0,001; Al 0,001-0,02; Li 0,0001-0,0003; Ti 0,0005-6,001; Cu 0,0001-0,003; a также едкий натрий по ГОСТу.

Рассол бишофита, нагретьш до пения, обра .атьшагот едким натрием при 60-70°С до получения рН среды 11,5-12,0, коагулируют в течение 2- 3 мин при температуре кипения. Полученный осадок отделяют и промьшают водой, подсупшвают в тигле при ЮО- 120°С, а затем прокаливают в муфельной печи при 500-700°С

Пример 1. 15 мл раствора бишофита Заливают в термостойкий. стакан емкостью 800-1000 мл, нагревают до кипения и при постоянном переме - шивании добавляют 100 мл свежеприготовленного, нагретого до 60-70 С 10/i-кого водного раствора едкого натра до получения рН 11,5, разбавляют водой до объема 700-800 мл и в течение 2-3 мин кипятят смесь, слегка перемешиваяо Затем дают смеси осесть и фильтруют через бумажньй фштьтр средней плотностиа Осадок на . фильтре промывают водой, нагретой до 90-100 °С, Промытый осадок вмес- .те с фильтром помещают в фарфоровый тигель и проводят подсушку при 100- 120 С в течение 45 мин, озоляют и прокаливают при 500-700 С в мз фель- ной печи в течение 1 ч„ Затем тигел с осадком охлаж,цают в эксикаторе. , Вькод полученного продукта 2,8 г

Получен продукт следующего состава, мас.%: MgO 96,05; СаО 0,39; 0,33; SiO 0,45; , 0,22; , Na2,0, , Br 2,56.

Пример ., 20 мл раствора бишофита заливают в термостойкий сткан емкостью 800-1000 Mrt, нагревают до кипения и при постоянном перемешивании добавляют 100 мл свежеприготовленного, нагретого до 60-70 С 6%-ного водного раствора едкого натра до ползгчения рН среды 12,0, раз- бавляют водой до объема 700-800 мл и в течение 2-3 мин кипятят смесь, слегка перемешивая с. Затем дают сме си осесть и фильтруют через бумажньш фютьтр средней плотности. Осадок на фильтре промывают водой, нагретой д

459875

90-100 С. Промытьш осадок вместе с фильтром помещают в фарфоровый тигель и проводят подсушку при 100- в течение 1 ч

120°С

0,19;

, озоляют и прокаливают при 500-700 0 в муфельной печи в течение 50 мин.

Выход полученного продукта 3,8 г. Получен продукт следующего сос10 тава, мас.%; MgO 96,45;-СаО 0,28; 0,21; SiOi 0,40; , , ,, Br 2,47.

П римерЗ. 25мл раствора бишофита заливают в термостойкий

15 стакан емкостью 800-1000 мл, нагревают до кипения (2 мин) и при пос- тоянзюм перемешивании добавляют 100 0I свежеприготовленного, нагретого до 60-70 0 5%-ного водного раст20 вора едкого натра до получения рН среды 11,8, разбавляют водой до объема 700-800 мл, нагревают до кипения (30 мин) и в течение 2-3 мин кипятят смесь, слегка перемешивая.

25 Затем дают смеси осесть и фильтруют через бумажньй фильтр- средней п-пот-

НОСТИо

Осадок на фильтре промывают во дои, нагретой до 90-100 с. Промытьй осадок вместе с фильтром помещают в фарфоровый тигель и проводят подсушку при 100-120°С в течение 1 ч, озоляют и прокаливают при 500-700°С в муфельной печи в течение 1 ч.

Выход продукта 4,6г.

Получен продзгкт следующего состава, мас.%: МйО 97,3; СаО 0,23; 0,15; SiO 0,31; 0,14; , , В,.,, Вг 2,:14.

Пример4о 25 мл бишофита наливают в фарфоровую чашку и при 100- 120°С вьшаривают раствор. Время выпаривания 21 ч. Затем осадок поме- щают в муфельную печь -с 600°С и прокаливают в течение получаса, затем температуру печи повьш1ают до 800 с и прокаливают еще час

Вькод 4,3 Го.

Получен продукт следующего состава, -Mac. /J; MRU 94,0; KCl 0.62; NaCl 0,61; MgBrg 3,6; CaO 1,1; В,0з 0,07.

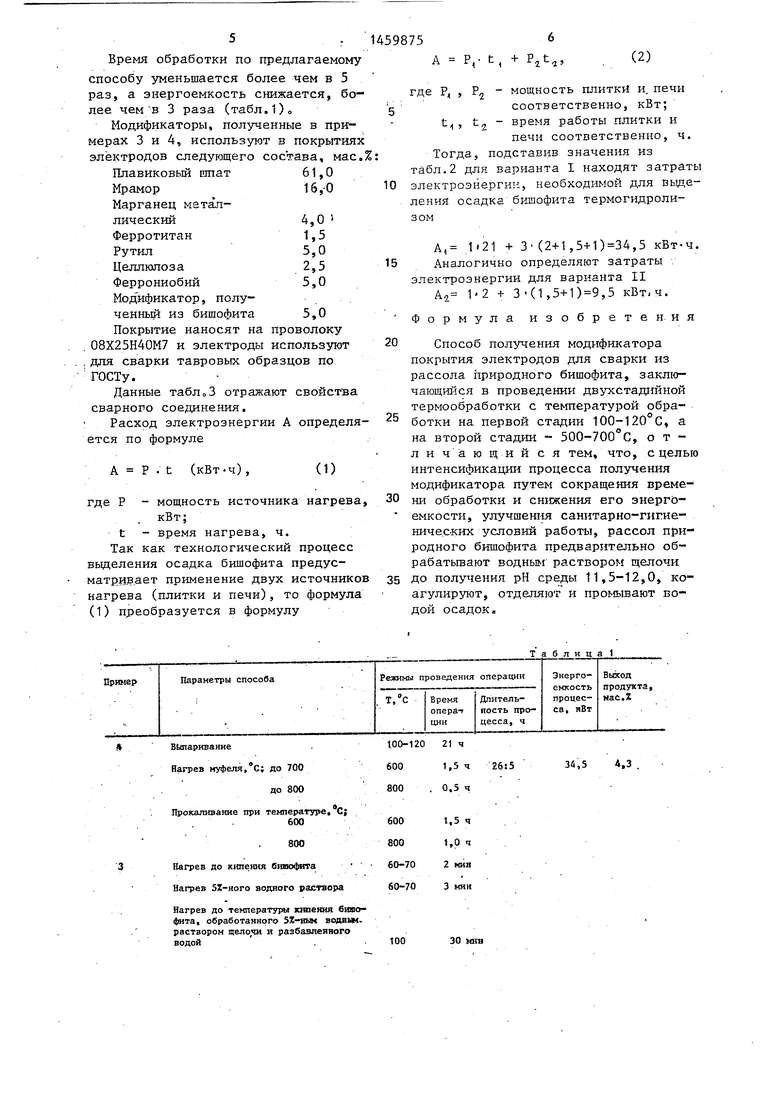

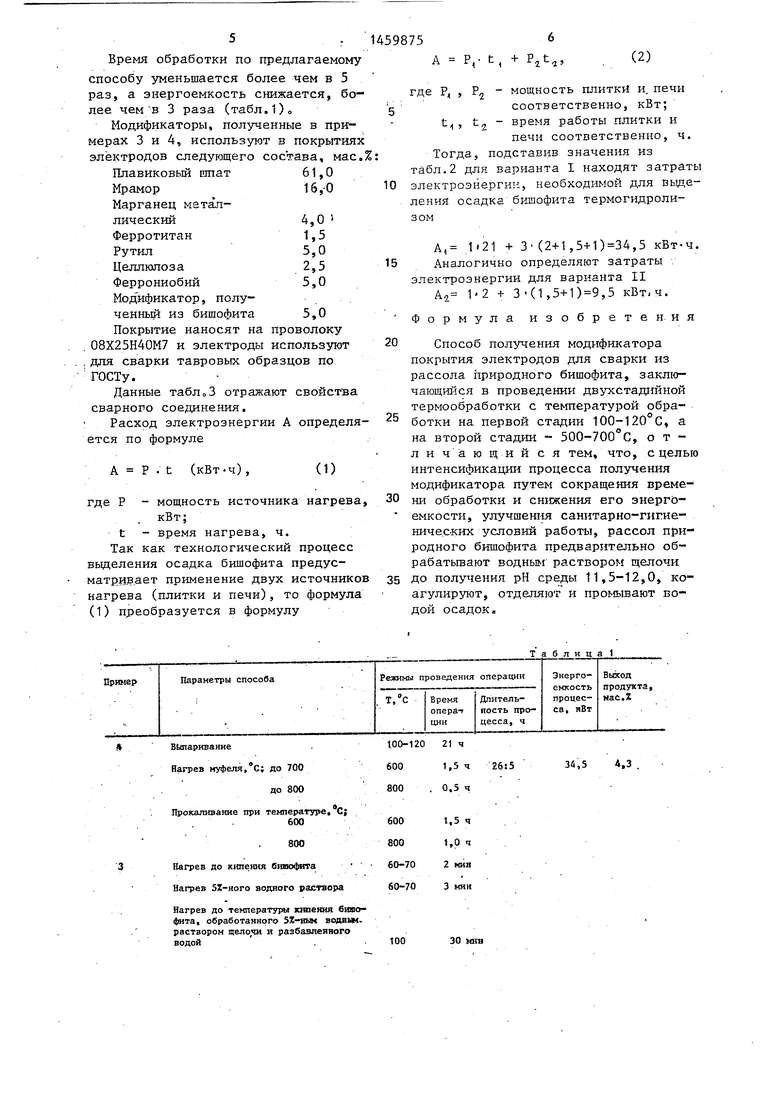

В табЛо1 приведены сопоставимые данные по длительности и энергоемкости способа получения при обработке 25 мл бишофита (пример 3 и 4), а в табл.2-расчет затрат электроэнергии для вьщеления осадка бишофита.

Время обработки по предлагаемому способу з меньшается более чем в 5 раз, а энергоемкость снижается, более чем В 3 раза (табл,1)о

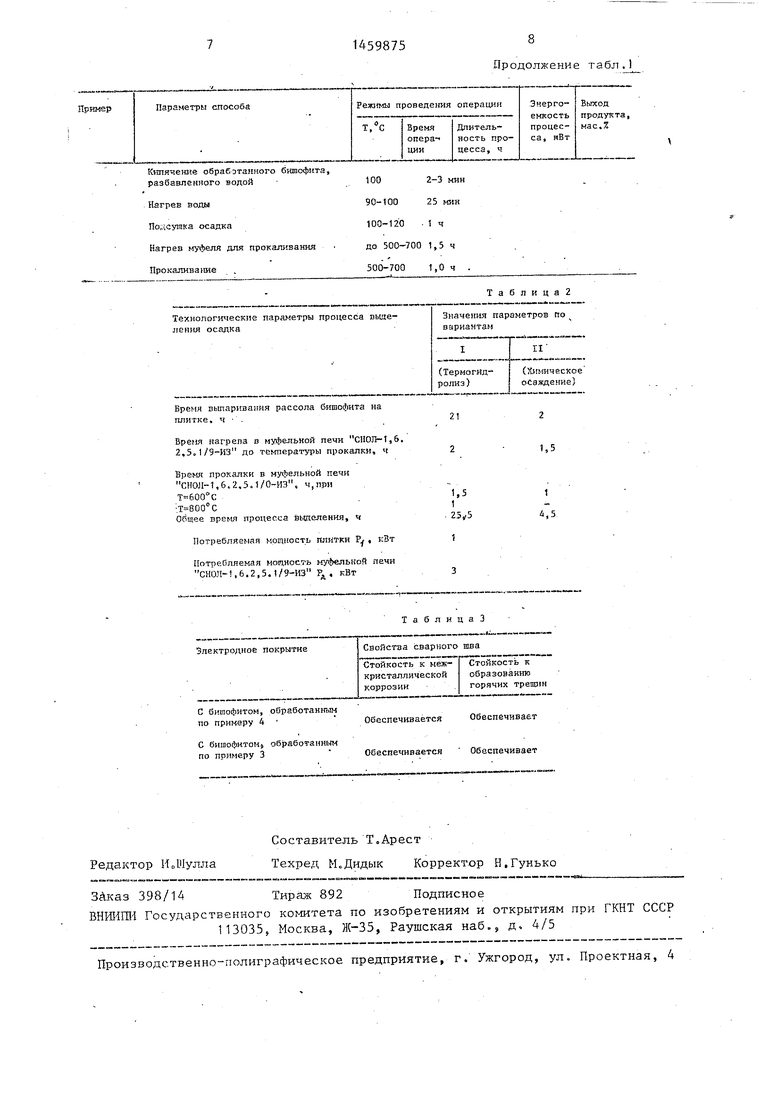

Модификаторы, полученные в примерах 3 и 4, используют в покрытия электродов следующего состава, мас Плавиковьш шпат 61,0 Мрамор16,-О

Марганец металлический4,0 Ферротитан1,5 Рутил 5,0 Целлюлоза 2,5 Феррониобий 5,0 Модификатор, полу- ченньш из бишофита 5,0 Покрытие наносят на проволоку 08Х25Н40М7 и электроды используют , для сварки тавровьпс образцов по ГОСТу.

Данные табЛоЗ отражают свойства сварного соединения.

Расход электроэнергии А определяется ло формуле

А Р . t (кВт-ч),

(1)

где Р - МОЩНОСТЬ источника нагрева,

кВт;

t - время нагрева, ч. Так как технологический процесс вьщеления осадка бшиофита предусматривает применение двух источников нагрева (плитки и печи), то формула (1) преобразуется в формулу

А Р,- t, + ,

(2)

где Р, , Р, мощность плитки и. печи

соответственно, кВт; t, tj - время работы плитки и

печи соответственно, ч. Тогда, подставив значения из табл.2 для варианта I находят затраты электроэнергии, необходимой для вьще- ления осадка бишофита термогидролизом

А, , + 3(2+1,5+1)34,5 кВт-ч. Аналогично определяют затраты электроэнергии для варианта II Aj 1-2 + 3-(1,5+1)9,5 кВт,ч.

Формула изобретен, ия

Способ получения модификатора покрытия электродов для сварки из рассола природного бишофита, заключающийся в проведении двз. хстад1Шной термообработки с тe mepaтypoй обработки на первой стадии 100-120 С, а

,о.

на второй стадии - 500-700 С, о т - личающийся тем, что, с целью интенсификации процесса получения модификатора путем сокращения времеHII обработки и снижения его энерго- емкости, улучшешш санитарно-гигие- ниче.ских условий работы, рассол природного бишофита предварительно об- рабатьшают водным раствором щелочи

до получения рН среды 11,5-12,0, коагулируют, отделяют и промывают водой осадок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1989 |

|

SU1655732A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКИХ ПОРОШКОВ ГАФНАТА ДИСПРОЗИЯ И КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ИХ ОСНОВЕ | 2014 |

|

RU2565712C2 |

| СПОСОБ КОЛИЧЕСТВЕННОГО ОПРЕДЕЛЕНИЯ НИКЕЛЯ В КАТАЛИЗАТОРАХ ГИДРИРОВАНИЯ | 1994 |

|

RU2103683C1 |

| Способ количественного определения серы в марганцовых и железных рудах | 1947 |

|

SU76099A1 |

| Способ определения активности радионуклидов стронция и бария в пробах окружающей среды и специальных сорбентов | 2020 |

|

RU2770584C1 |

| Способ разложения материалов,содержащих рутений и редкоземельные элементы | 1982 |

|

SU1037123A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА БЕРИЛЛИЯ И МЕТАЛЛИЧЕСКОГО БЕРИЛЛИЯ | 2015 |

|

RU2624749C2 |

| Способ определения активности радионуклидов Pu в пробах аэрозолей и выпадениях | 2021 |

|

RU2785061C1 |

| Способ экстракционно-фотометрического определения кадмия | 1976 |

|

SU664924A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО АМОРФНОГО МИКРОКРЕМНЕЗЕМА | 2013 |

|

RU2526454C1 |

Изобретение относится к способам получения компонентов состава покрытия электродов для сварки и может быть использовано при получении модификатора этих составов при переработке природного бишофита. Цель - интенсификация процесса путем сокращения времени обработки и снижения его энергоемкости, улучшение санитарно-гигиенических условий работыо Рассол бишофита обрабатывают водным раствором щелочи до получения рН среды 11,5-12,0, коагулируют, от™ деляют и промывают водой осадок,, Последний затем подвергают термообработке: подсу1 ивают при 100-120 С, а затем прокаливают при 600-800 С. 3 табл. УЭ

Прокаливание при температзгре. С|

600

800

Нагрев до ишения бшюфнта

Нагрев 5Z-Horo водного раствора

Нагрев до температуры юшевшя бшво-

фнта, обработанного 5%-8и водным.

раствором щелочи н разбаапеяяого

водой .

т а б л и д а 1

Технологические параметры процесса вьще- ления осадка

Время вьтаривания рассола бишофита на гшитке, ч .

Время нагрела в муфельной печи СНОП-1,6 2,5.1/9-ИЗ до теьтературы прокалки, ч

Время прокалки в муфельной печи

СНОЛ-1,6.2,5И/0-ИЗ, ч,при

Т 600°С

Т 800°С

Общее время процесса выделения, ч

Потребляемая мощность плитки Р, кВт

ПотреОляемая иоцнссть му|})елькой печи СНОЛ-1,6,2,5.1/9-ИЗ Рд. кВт

Электродное покрытие

С бишофитом, оОработанным по примеру 4

С бишофитон обработанным по примеру 3

Продолжение табл. 1

Та6лица2

Значения параметров по вариантам

II

(Химическое осаждение)

21

1,5

1

4,5

ТаблицаЗ

Свойства сварного шва

Стойкость к образованию горячих трещин

Обеспечивает Обеспечивает

| Состав электродного покрытия | 1983 |

|

SU1117170A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-02-23—Публикация

1987-07-21—Подача