1

Изобретение относится к керамической шихте, которая может приме™ няться для изготовления керамических изделий сложной конфигурации В радиоэлектронной и электротехнической промышленности.

Цель изобретения - повышение электрической прочности и снижение температуры спекания

Исходные компоненты смешивают и одновременно размалывают методом сухого помола при соотношении материал: шары 1:2, после чего приготовленная масса гранулируется на гидравлическом прессе с использованием в качестве связки водного раствора arap-ai;apa. Гранулы высушивают при 110-50°С, Затем их обжигают в элек- - тропечи при . Полученный спек измельчают в шаровой мельнице сухим способом при соотношении мате- риал:шары 1:2 до удельной поверхности 6000 . Для ускорения измельчения вводят олеиновую кислоту-в

количестве 0,57 маСо% от массы материала.

Из приготовленной шихты готовят литейньш шликер следующего состава, мас.%; спек 89; термопластичная связка 11. Связка состоит из следующих компонентов, мас.%: парафин 10; воск пчелиный 0,4; олеиновая кислота 0,6„

Литье изделий производится в ме- таллические формы при давлении 2- 3 атмо Связка удаляется из полуфабриката в засьшке из обожженного талька или глинозема при 950-1000 С, Окончательный обжиг проводят при 1230-1270 с.

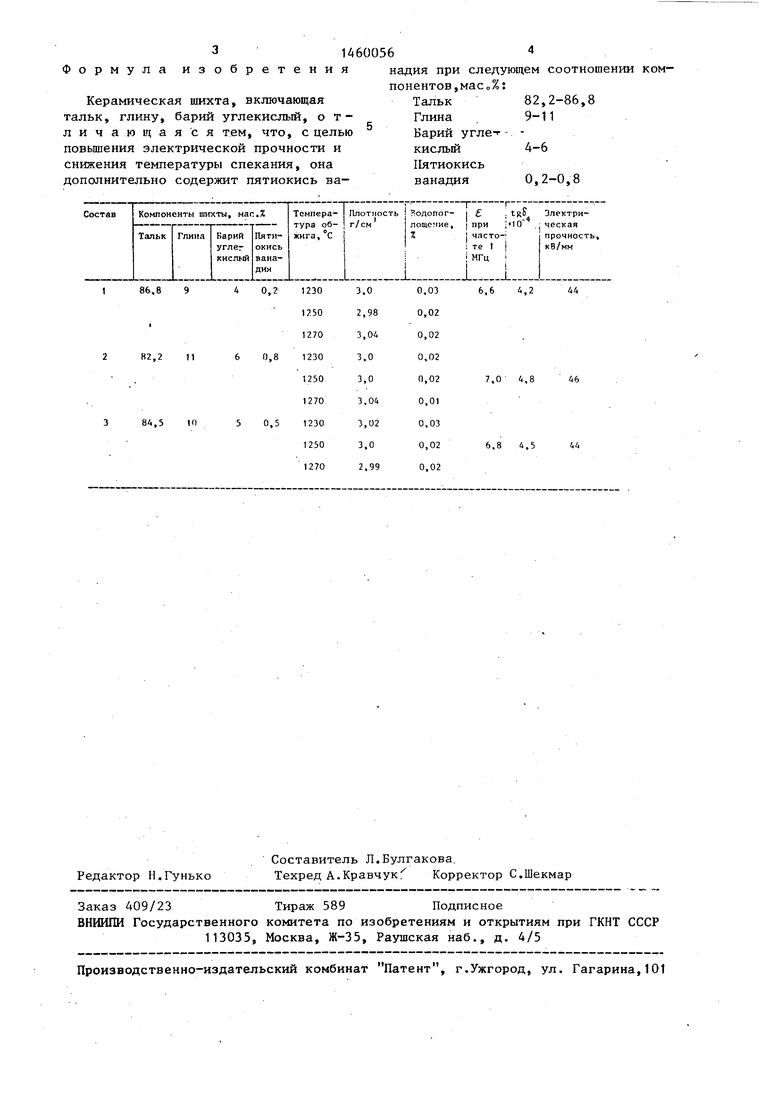

По описанному процессу изготовляют контрольные образцы различных составов

Данные по составам и их характе- ристики приведены в таблице о

Как видно из таблицы, температура обжига снижается до 1230-1270 С, электрическая прочность увеличивается до 44-46 кВ/мм.

о

О)

о

О1 Од

Формула изобретения

Керамическая шихта, включающая тальк, глину, барий углекислый, отличающаяся тем, что, с целью повьшения электрической прочности и снижения температуры спекания, она дополнительно содержит пятиокись ваем соотношении ком

82,2-86,8 9-11

4-6 0,2-0,8

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения керамического материала | 1991 |

|

SU1806113A3 |

| ШИХТА | 2006 |

|

RU2306299C1 |

| Керамическая масса | 1972 |

|

SU459445A1 |

| ШИХТА СЕГНЕТОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2047584C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2353600C2 |

| Керамическая шихта | 1976 |

|

SU610828A1 |

| Стеатитовый керамический материал | 1989 |

|

SU1719367A1 |

| Шихта для изготовления керамического материала | 1981 |

|

SU975675A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕПРИПАСА | 1995 |

|

RU2079467C1 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

Изобретение относится к керамической шихте, используемой для изготовления изделий сложной конфигурации в радиоэлектронной и электротехнической промышленности. Цель изобретения - повьшение электрической прочности и снижение температуры спекания 111ихта содержит, мас.%: тальк 82,2-86,8, глина 9-11, барий углекисльй 4-6 и пятиокись ванадия 0,2-0,8о Температура спекания снижена до 1230-1270°С, электрическая прочность составила 44-46 кВ/мм. 1 табЛо

11

10

0,8

0,5

1230 17.50 1270 1230 1250 1270 1230 1250 1270

0.03 0,02 0,02 0.02 0,02 0,01 0.03 0,02 0,02

6,6 4,2

44

46

44

| Керамическая масса | 1972 |

|

SU459445A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-02-23—Публикация

1987-06-29—Подача