Изобретение относится к порошковой металлургии, в частности к способам изготовления изделий из преимущественно газораспыленных порошков быстрорежущей стали.

Цель изобретения - повышение качества изделий.

Согласно способу получения изделий из порошка на основе быстрорежущей стали, включающему приготовление шихты, формование заготовок, их спекание и последующую горячую обработку давлением, в шихту вводят 0,5-2,5% комплексной присадки, содержащей 50-90% одного из интерметаллидов ряда NIsAI, NlaNb, NiaMo или их смеси и 10-50% бора.

Вследствие введения в исходную порошковую шихту комплексной присадки в процессе спекания при 1150-1200°С происходит ее расплавление и появление активирующей спекание жидкой фазы, способствующей уплотнению заготовок. При этом активная жидкая фаза очищает

частицы порошка от поверхностных оксидов за счет образования летучих оксидов бора. Наличие интерметаллидов в присадке препятствует (в отличие от известных способов активирования) образованию крупных дендритных включений карбидов в процессе спекания за счет перераспределения углерода между твердой и жидкой фазами. В результате такого взаимодействия вокруг исходных частиц быстрорежущей стали формируется цементирующая фаза с высокой микротвердостью и межфазной прочностью, т.е. в значительной степени происходит упрочнение границ.

Наличие незначительного количества жидкой фазы вызывает уплотнение заготовок до относительной плотности 90-95%, т.е. до получения закрытой пористости, что резко снижает опасность окисления заготовок при нагреве под обработку давлением.

П р и м е р 1. Способ осуществляют согласно известному.

сл

с

о XI

3

00

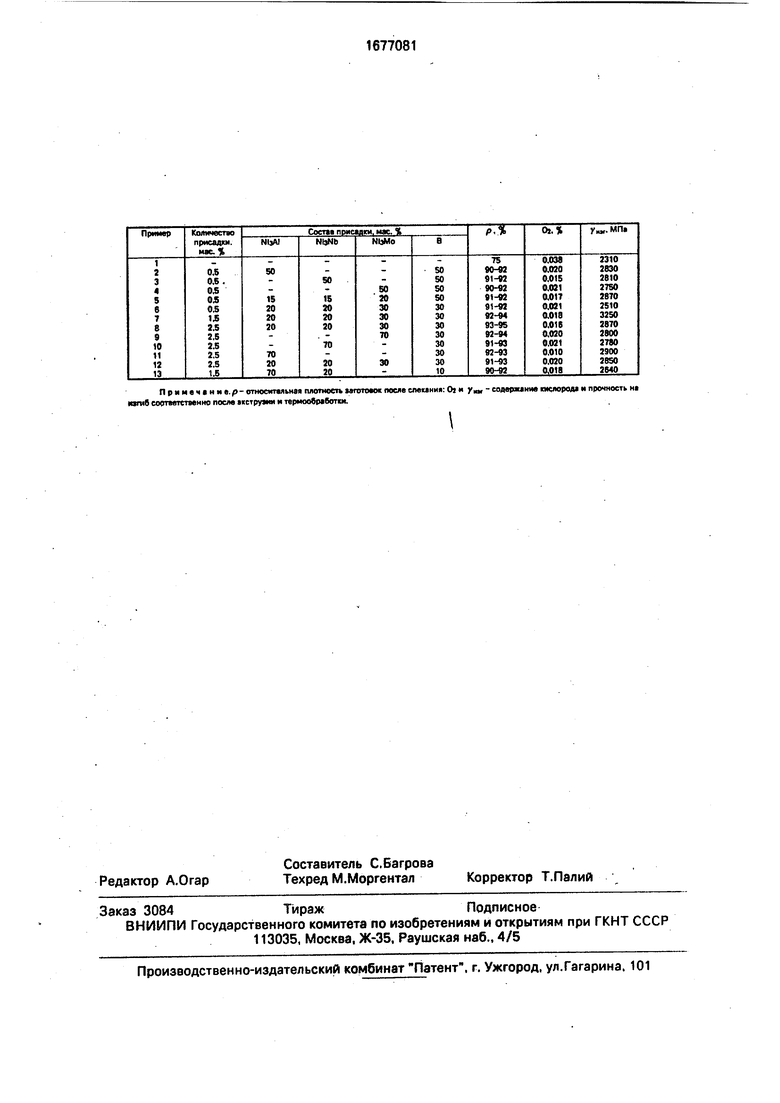

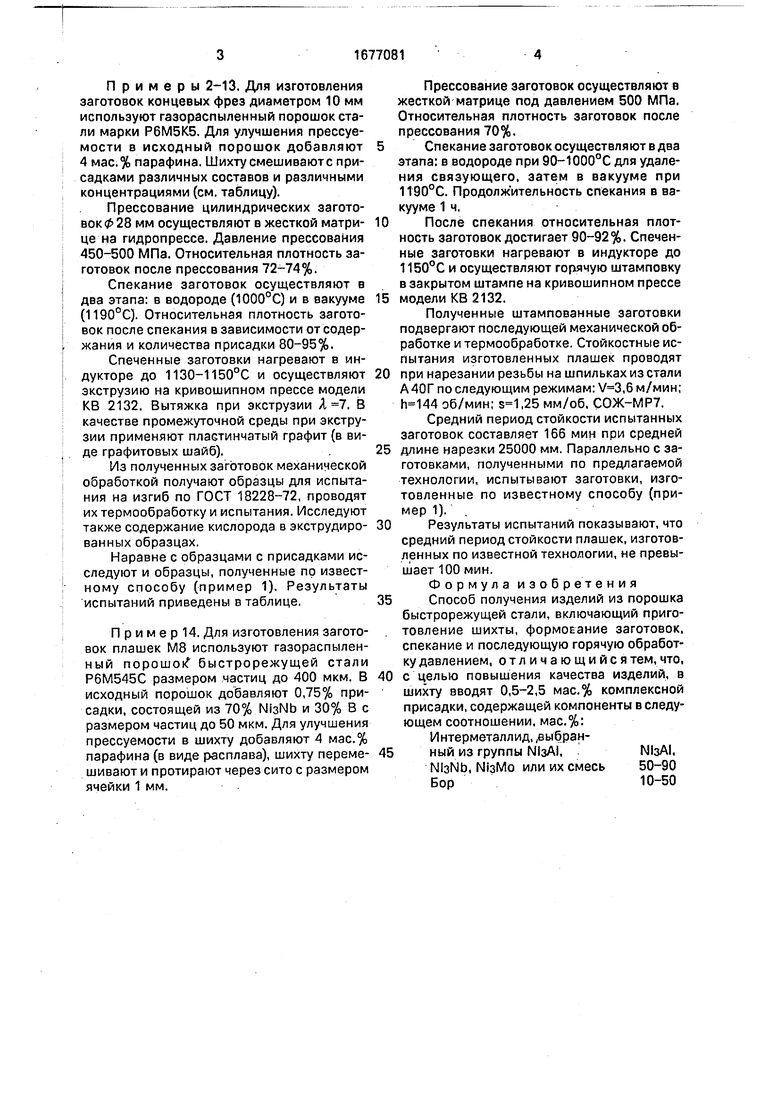

Примеры 2-13. Для изготовления заготовок концевых фрез диаметром 10 мм используют газораспыленный порошок стали марки Р6М5К5. Для улучшения прессуе- мости в исходный порошок добавляют 4 мас.% парафина. Шихту смешивают с присадками различных составов и различными концентрациями (см. таблицу).

Прессование цилиндрических заготовок ф 28 мм осуществляют в жесткой матрице на гидропрессе. Давление прессования 450-500 МПа. Относительная плотность заготовок после прессования 72-74%. Спекание заготовок осуществляют в

два этапа: в водороде (1000°С) и в вакууме (1190°С). Относительная плотность загото- вок после спекания в зависимости от содер- жания и количества присадки 80-95%.

Спеченные заготовки нагревают в индукторе до 1130-1150°С и осуществляют экструзию на кривошипном прессе модели KB 2132. Вытяжка при экструзии А 7. В качестве промежуточной среды при экструзии применяют пластинчатый графит (в виде графитовых шайб).

Из полученных заготовок механической обработкой получают образцы для испытания на изгиб по ГОСТ 18228-72, проводят их термообработку и испытания. Исследуют также содержание кислорода в экструдиро- ванных образцах.

Наравне с образцами с присадками исследуют и образцы, полученные по известному способу (пример 1). Результаты испытаний приведены в таблице.

П р и м е р 14. Для изготовления заготовок плашек М8 используют газораспыленный порошок быстрорежущей стали Р6М545С размером частиц до 400 мкм. В исходный порошок добавляют 0,75% присадки, состоящей из 70% NiaNb и 30% В с размером частиц до 50 мкм. Для улучшения прессуемости в шихту добавляют 4 мас.% парафина (в виде расплава), шихту перемешивают и протирают через сито с размером ячейки 1 мм.

Прессование заготовок осуществляют в жесткой матрице под давлением 500 МПа. Относительная плотность заготовок после прессования 70%.

Спекание заготовок осуществляют в два

этапа: в водороде при 90-1000°С для удаления связующего, затем в вакууме при 1190°С. Продолжительность спекания в вакууме 1 ч.

После спекания относительная плотность заготовок достигает 90-92%. Спеченные заготовки нагревают в индукторе до 1150°С и осуществляют горячую штамповку в закрытом штампе на кривошипном прессе

модели KB 2132.

Полученные штампованные заготовки подвергают последующей механической обработке и термообработке. Стойкостные испытания изготовленных плашек проводят

при нарезании резьбы на шпильках из стали А 40Г по следующим режимам: ,6 м/мин; об/мин; ,25 мм/об. СОЖ-МР7.

Средний период стойкости испытанных заготовок составляет 166 мин при средней

длине нарезки 25000 мм. Параллельно с заготовками, полученными по предлагаемой технологии, испытывают заготовки, изготовленные по известному способу (пример 1).

Результаты испытаний показывают, что средний период стойкости плашек, изготовленных по известной технологии, не превышает 100 мин.

Формула изобретения

Способ получения изделий из порошка быстрорежущей стали, включающий приготовление шихты, формование заготовок, спекание и последующую горячую обработку давлением, отличающийся тем, что,

с целью повышения качества изделий, в шихту вводят 0,5-2,5 мас.% комплексной присадки, содержащей компоненты в следующем соотношении, мас.%: Интерметаллид, ,еыбранный из группы NlaAl,NIsAI,

NIsNb, NisMo или их смесь 50-90 БорЮ-50

Примечаниер- относительная плотность ааготоеок после спекания Oi и у„, - содержание кислорода и прочность на огив соответственно после пстружм и термообработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из композиционного материала | 2018 |

|

RU2677556C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285583C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ГОРЯЧИМ ИЗОСТАТИЧЕСКИМ ПРЕССОВАНИЕМ КАРБИДОСТАЛЕЙ ИЗ СТРУЖКОВЫХ ОТХОДОВ МЕТАЛЛОРЕЖУЩЕГО ПРОИЗВОДСТВА | 2020 |

|

RU2775243C2 |

| Способ изготовления изделий из порошков быстрорежущих сталей | 1987 |

|

SU1537706A1 |

| Способ изготовления металлокерамических изделий на основе быстрорежущих сталей | 1986 |

|

SU1404179A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ ПОРОШКА БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2056972C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОПОРИСТЫХ ЗАГОТОВОК ИЗ ПОРОШКОВ ЖЕЛЕЗОНИКЕЛЕВЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ ДЛЯ ДАЛЬНЕЙШЕГО ПРОКАТА | 2021 |

|

RU2778705C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ МАТРИЧНЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2001 |

|

RU2185263C1 |

| Способ изготовления деформированных прутков из порошков быстрорежущей стали | 1986 |

|

SU1362566A1 |

| Способ изготовления композиционных материалов на основе Ti-B-Fe, модифицированных наноразмерными частицами AIN | 2020 |

|

RU2737185C1 |

Изобретение относится к порошковой металлургии, в частности к способам изготовления изделий из газораспыленных порошков быстрорежущей стали. Целью изобретения является повышение качества изделий. Согласно способу изготовления изделий из порошка на основе быстрорежущей стали, включающему приготовление шихты, формование заготовок, их спекание и последующую горячую обработку давлением, в шихту вводят 0,5-2,5% комплексной присадки, содержащей 50-90% одного из интерметаллидов ряда NlaAl; NIsNb, NtoMo или их смеси и 10-50% бора. 1 табл.

| Порошковая металлургия, 1988, № 5, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1991-09-15—Публикация

1989-10-24—Подача