Изобретение относится к термичес кой обработке изделий и может быть использовано в различных областях ма- шиностроения, в частности при индук ционной термообработке деталей.

Цель изобретения- - повышение качества изделий за счет предупреждения образования закалочных трещин.

Согласно предлагаемому способу закалки изделий ТВЧ, включающему нагрев, выдержку, охлаждение водяной струей, перед закалкой на изделия наносят слой обмазки толщиной 3-4 мм, состоящей из 50 -60% -ного водного раствора высокодисперсной бентонитовой глины, а закалку начинают после высыхания суспензий до 15-20% содержания воды.

Способ осуществляют следующим образом.

Наносят на рабочую поверхность детали слой обмазки толщиной 3-4 мм, состоящий из 50-60%-ного водного раствора высокодисперсной бентонитовой глины. Производят сушку до 15-20% содержания воды, нагрев на установке ТВЧ до температуры закалки и спрейерное охлаждение струей воды.

Для определения наиболее качествен- ного состава обмазки приготовляют обмазку в различных процентных соотношениях с водой и по степени удержания на поверхности детали (сцеппяемости) определяют оптимальное соотношение бентонитовой глины и воды.

Результаты исследований показывают, что наиболее приемлемым составом обмазки можно принять 50-60%-ный водный .раствор бентонитовой глины, так как он обеспечивает сплошное по-

bi

OS

со

к|

1

Од

крытие и хорошее качество сцепления с поверхностью детали.

На термообрабатываемую поверхность детали наносят слой суспензии толщи-г ной З- А мм. Толщину слоя определяют экспериментальным путем.

Толщина слоя суспензии до 2 мм плохо держится, на поверхности, быст ро высыхает и после высыхания отела - ивается и осыпается. При тонком слое обмазки не достигается также эффект мягкой закалки из-за повьшенной скорости охлаждения. При толщине сус пензии .свыше 4 мм (5 мм и более) верхность после высыхания растрескивется. После охлаждения детали получается пятнистая закалка, поэтому оптимальный слой обмазки принят равным мм.

Нанесенный на термообрабатываемувд поверхность слой высокодисперсной глины толщиной 3-4 мм подвергают суш ке при комнатной температуре или струей воздуха до его высыхания с содержанием воды 15-20%.

Оптимальный состав суспензии посл высыхания с содержанием воды 15-20% установлен экспериментально.

При сильной усущке, до 10% содержания влаги, образовавшаяся корка под действием струи воды не размывается сразу, в момент попадания струи на поверхность защитного покрытия, а только после истечения некоторого промежутка времени. Это не обеспечивает доступ охлаждающей жидкости (вода + взвещенные частицы глины) к поверхности охлаждения и тем самым вызыва- подстуживание поверхности закаливаемой детали и не обеспечивает требуемую твердость.

Усушка, при котор-ой содержание влаги составляет 20% и более, не обеспечивает равномерное размывание слоя суспензии, обмазка отваливается кусками, получается нестабильная пятнистая твердость.

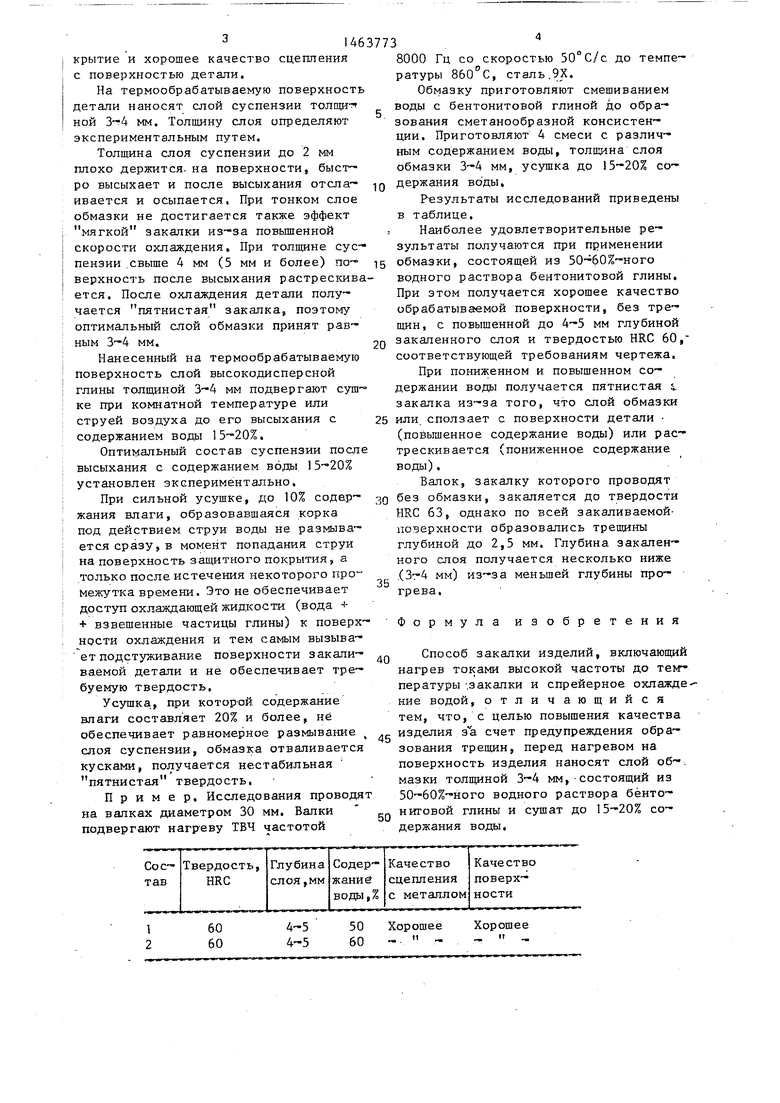

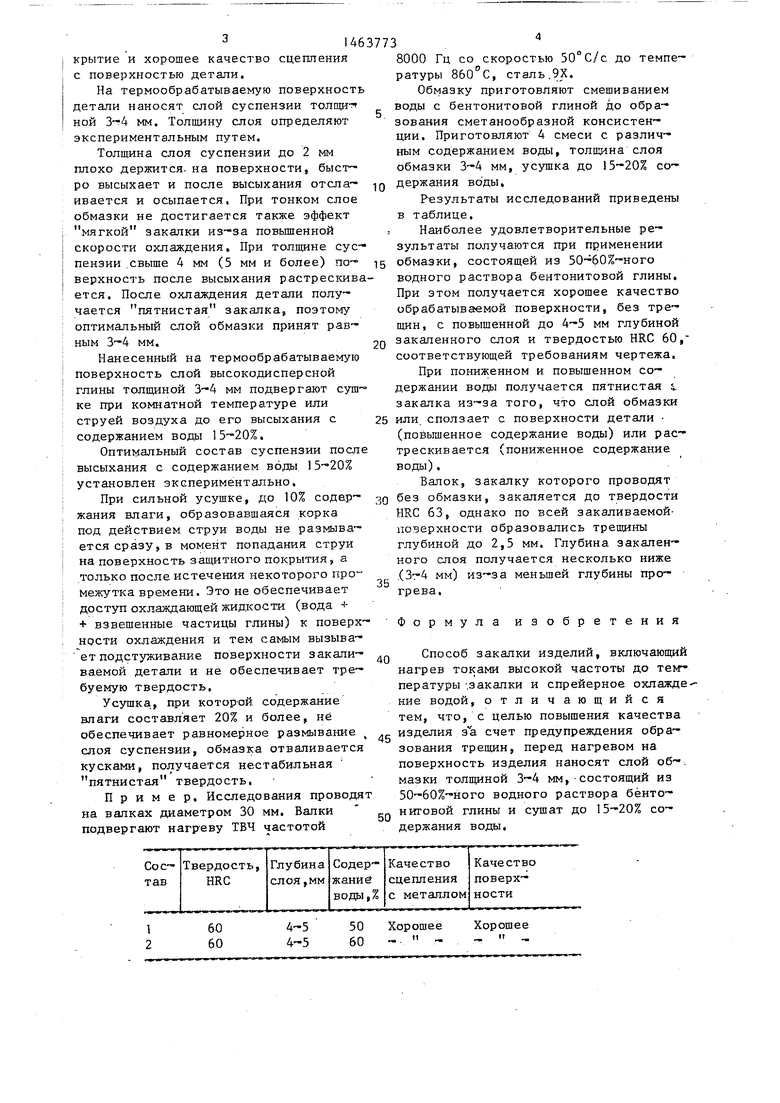

Пример. Исследования проводя на валках диаметром 30 мм. Валки подвергают нагр-еву ТВЧ частотой

8000 Гц со скоростью 50°С/с до температуры 860 С, сталь.9Х.

Обмазку приготовляют смещиванием воды с бентонитовой глиной до образования сметанообразной консистенции. Приготовляют 4 смеси с различным содержанием воды, толщина слоя обмазки 3-4 мм, усушка до 15-20% содержания во ды.

Результаты исследований приведены в таблице.

Наиболее удовлетворительные результаты получаются при применении

обмазки, состоящей из 50-60%-ного водного раствора бентонитовой глины. При этом получается хорошее качество обрабатываемой поверхности, без трещин, с повышенной до 4-5 мм глубиной закаленного слоя и твердостью HRC 60, соответствующей требованиям чертежа.

При пониженном и повышенном содержании воды получается пятнистая , закалка из-за того, что слой обмазки

или сползает с поверхности детали (повьш1енное содержание воды) или растрескивается (пониженное содержание воды).

Валок, закалку которого проводят

без обмазки, закаляется до твердости HRC 63, однако по всей закаливаемой- поверхности образовались трешлны глубиной до 2,5 мм. Глубина закаленного слоя получается несколько ниже .(Зг4 мм) из-за меньшей глубины прогрева.

ормула изобретения

Способ закалки изделий, включающий нагрев токами высокой частоты до температуры -.закалки и спрейерное охлаждение водой, отличающийся тем, что, с целью повышения качества зделия зЪ счет предупреждения образования трещин, перед нагревом на поверхность изделия наносят слой об-. мазки 3-4 мм, состоящий из 50-60%-ного водного раствора бентонитовой глины и сущат до 15-20% содержания воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поверхностного упрочнения дисперсионно-твердеющих сталей | 2020 |

|

RU2749008C1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО ИЗДЕЛИЯ Г-ОБРАЗНОГО ПРОФИЛЯ, ИМЕЮЩЕГО ПОДОШВУ, ШЕЙКУ, ГОЛОВКУ | 2020 |

|

RU2755713C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЗАКАЛЕННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 2000 |

|

RU2181649C2 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ШТАМПОВЫХ СТАЛЕЙ | 2007 |

|

RU2360031C2 |

| СПОСОБ ЗАКАЛКИ ТВЕРДОГО СПЛАВА | 2007 |

|

RU2356693C1 |

| Способ термической обработки изделий из серого чугуна | 1984 |

|

SU1245602A1 |

| Способ упрочнения деталей из инструментальных и конструкционных сталей в борированной среде | 2020 |

|

RU2748572C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2381299C1 |

| Способ изготовления деталей типапАльцЕВ гуСЕНиц | 1978 |

|

SU831283A1 |

Изобретение относится к термической обработке изделий и может быть использовано в различных областях машиностроения, в частности при индук- ционной термообработке изделий. Цель изобретения - повьппение качества изделий за счет предупреждения образования закалочных трешлн. Способ закал- ки заключается в том, что предварительно на поверхность детали наносят слой обмазки толщиной 3-4 мм, состоящий из 50-60%-ного водного раствора бентонитовой глины, затем его подвер- гают сушке до 15-20% содержания вода, после чего изделие нагревают на установке ТВЧ до температуры закалки и производят спрейерное охлаждение водой. 1 табл, (С

| 0 |

|

SU83487A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-03-07—Публикация

1987-07-08—Подача