(54) СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПАЛЬЦЕВ

ГУСЕНИЦ

пература на концах aerariw стапа ниже температуры закапки. Это сдерживает производительность устройств, осущэствпяюшик охпажцение. В известном способе не решен вопрос повышения производит епьности. Кроме того, выдержка дпя остывания концов, с цепью снижения температуры ниже закалочной, приводит к утечке теппа к центральной части детали, что расширяет зонь пониженной твердости.

В способе не используется остаточное тепло после формообразования для подзакапки участков цетапи отстоящ от концов на величину превышающую зоны пониженной твердости. Охлаждение этих участков воздухом не;является эффективным с точки зрения закалки поверхности.

Окончательная обработка зон пониженной твердости водой приводит к закалке торца головки, головки изделия и пятки тйрца без головки, что противоречит эксплуатационным требованиям для пальцев гусениц..

Цель изобретения - повышение производительности и улучшение качества готового изделия.

Указанная цель достигается тем, что нагрев участков заготовки, предназначен ных для образования зон с пониженной твердостью, осуществляют на длине в 2-3 раза меньшей длины зоны пониженно твердости детали до достижения перепада температур между поверхностью и осью заготовки 400-500 С с последующей выдержкой до достижения температурного перепада между поверхностью и осью заготовки 2ОО-35О°С на длине зоны деформации, формование концевых участков осуществляют поперечной прокаткой с одновременным отделением готовой детали, а при охлаждении на зоны повышенной твердости готовой детали воздействуют охлаждающей средой под давлением 4-5 атм, а зоны пониженной Твердости охлаждают до температуры ниже температуры закалки на 13О-20О и при достижении температуры 300°С участки детали с зоной пониженной твер дости отпускают на воздухе.

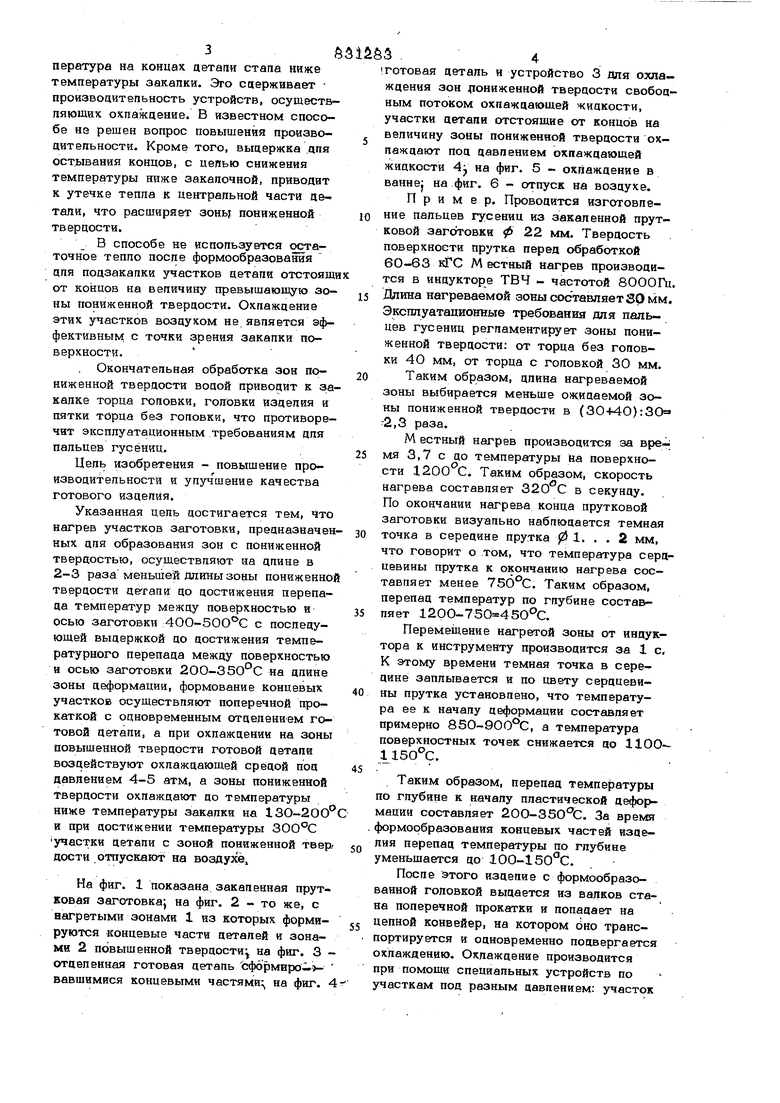

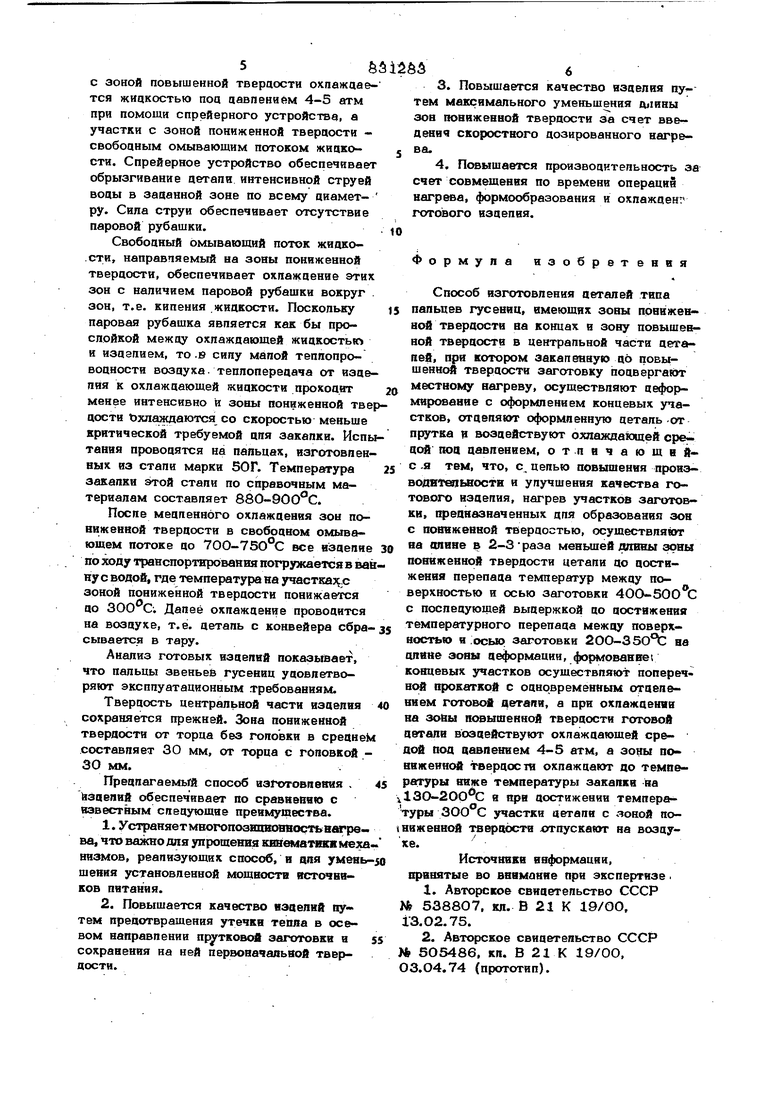

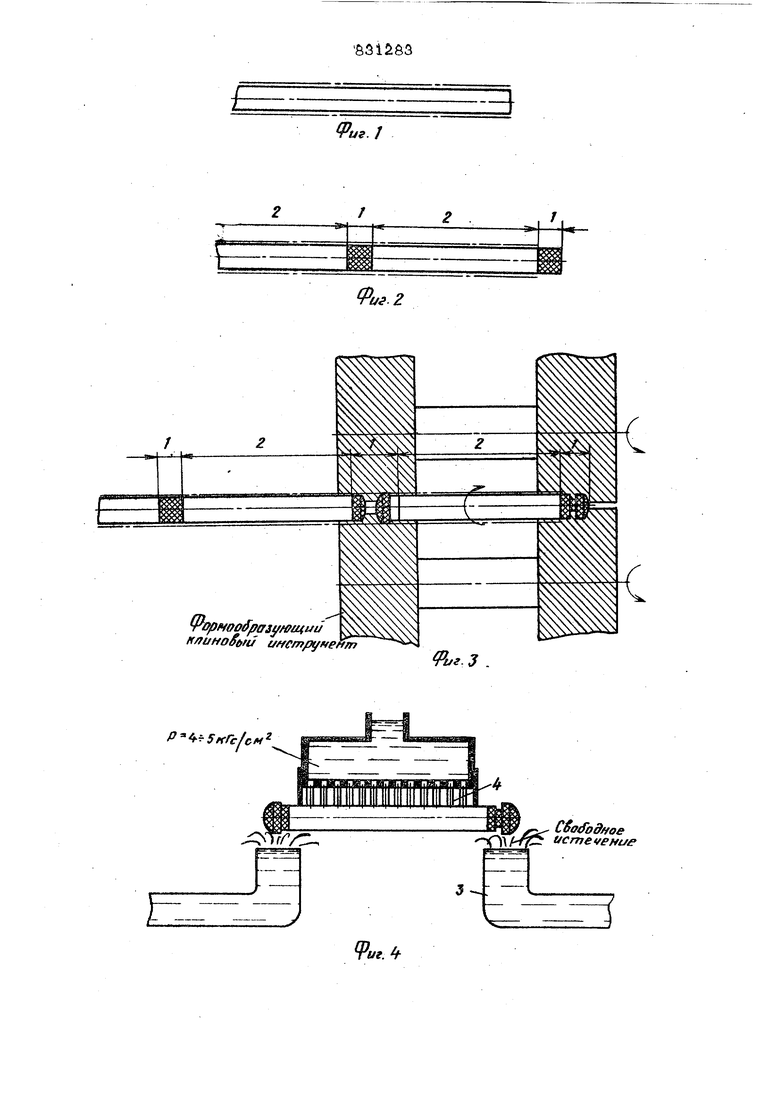

На фиг. 1 показана закаленная прутковая заготовка; на фиг. 2 - то же, с нагретыми зонами 1 из которых формируются концевые части деталей и зонами 2 повышенной твердости на фиг, 3 отцеленная готовая деталь сф6рмиро вавшимися концевыми частями;, на фиг.

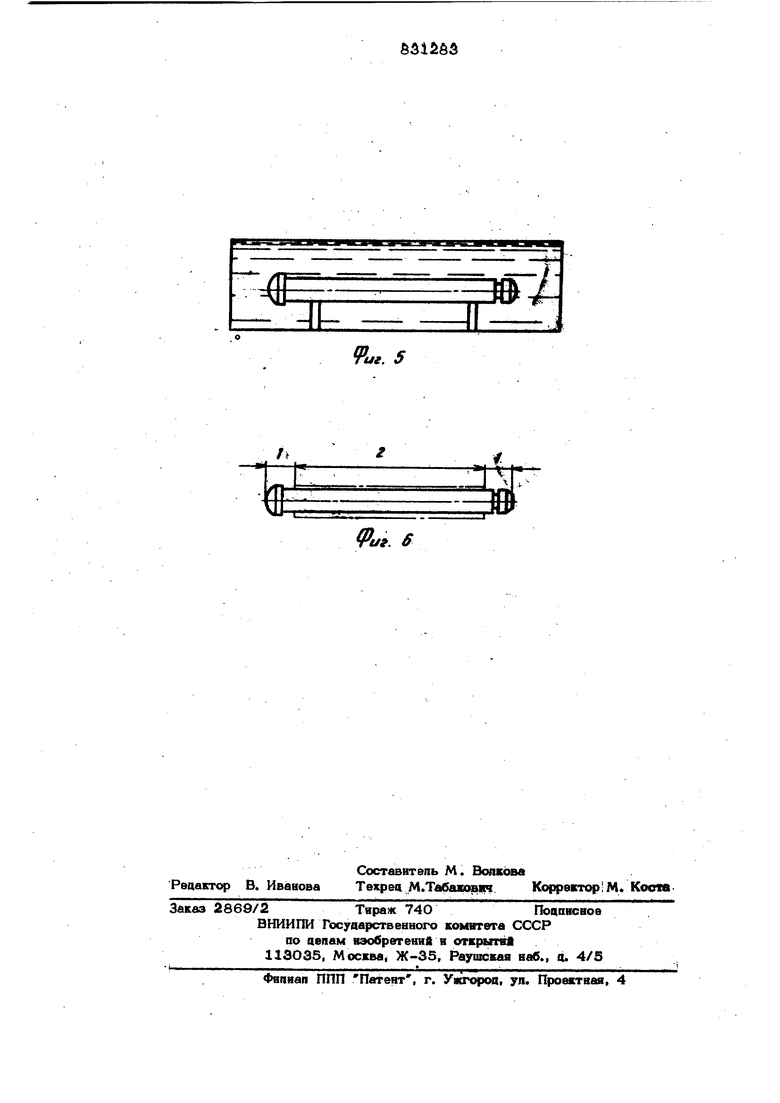

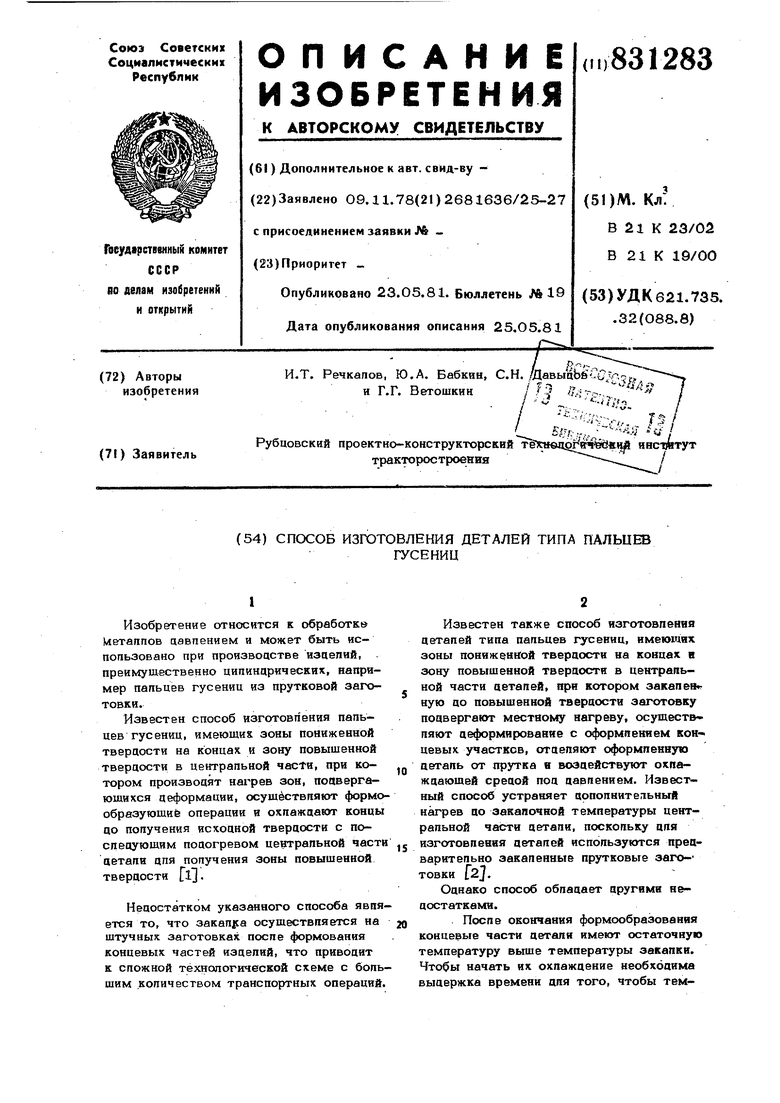

отовая деталь и устройство 3 для охлаждения зон пониженной твердости свободным потоком охлаждающей жидкости, частки детали отстоящие от концов на еличину зоны пониженной твердости охлаждают под давлением охлаждающей жидкости 4j на фиг. 5 - охлаждение в BaHHej на фиг. 6 - отпуск на воздухе.

Пример. Проводится изготовление пальцев гусениц из закаленной прутковой загсуговки ф 22 мм. Твердость поверхности прутка перед обработкой 60-63 «fC Местный нагрев производися в индукторе ТВЧ - частотой 8000Гц, Длина нагреваемой зонысоставляетЗрмм. Эксплуатадиониые требовання для пальцев гусениц регламентирует зоны пониженной твердости: от торца без головки 4О мм, от торца с головкой 30 мм.

Таким образом, длина нагреваемой зоны выбирается меньше ожидаемой зоны пониженной твердости в (30-ИгО):ЗО« -2,3 раза.

М естный нагрев производится за вре-; мя 3,7 с до температуры на поверхности 1200 С. Таким образом, скорость нагрева составляет в секунду. По окончании нагрева конца прутковой заготовки визуально наблюдается темная точка в середине прутка $Й 1. . . 2 мм, что говорит о том, что температура сердцевины прутка к окончанию нагрева составляет менее . Таким образом, перепад температур по глубине составляет 1200-750«450°С.

Перемещение нагретой зоны от индуктора к инструменту производится за 1 с, К этому времени темная точка в середине заплывается и по цвету сердцевины прутка установлено, что температура ее к началу деформации составляет примерно 850-900°С, а температура поверхностных точек снижается до ИОО-iiso c.

Таким образом, перепад температуры по глубине к началу пластической деформации составляет 200-350 0. За время формообразования концевых частей изделия перепад температуры по глубине уменьшается до 100-1 .

После этого изделие с формообразованной головкой выдается из валков стана поперечной прокатки и попадает на цепной конвейер, на котором оно транспортируется и одновременно подвергается охлаждению. Охлаждение производится при помощи специальных устройств по участкам под разным давлением: участок 56 с зоной повышенной тверцости охпажцае тся жидкостью поц цавпенибм 4-5 атм при помощи спрейерного устройства, а участки с зоной пониженной тверцости свобоаным омывающим потоком жицкости. Спрейерное устройство обеспечивает обрызгивание цетапи интенсивной струей воцы в зааанной зоне по всему циаметру. Сила струи обеспечивает отсутствие паровой рубашки. Свободный омывающий поток жидко.сти, направляемый на зоны пониженной твердости, обеспечивает охлаждение этих зон с наличием паровой рубашки вокруг зон, т.е. кипения жидкости. Поскольку паровая рубашка явпяется как бы прослойкой между охлаждающей жидкостыг и издэпием, то .в сипу малой теплопроводности воздуха, теплопередача от изде лия к охлаждающей жидкости проходит менее интенсивно и зовы пониженной тве дости Ъхлаждаются со скоростью меньше критической требуемой дпя закалки. Исп тания проводятся на пальцах, изготовлен ных из стали марки 50Г. Температура закапки этой стали по справочным материалам составляет бЗО-ЭОО С. После медленного охлаждения зон по ниженной твердости в свободном омывающем потоке до 700-75Ос все издели по ходу транспортирования погружается в ва ну с водой, где температура на участказ р зоной пониженной твердости понижается до Дапеё охлаждение проводится на воздухе, т.е. деталь с конвейера сбра сывается в тару. Анализ готовых изделий показывает, что пальцы звеньев гусениц удовлетворяют эксплуатационным требованиям. Твердость центральной части изделия сохраняется прежней. Зона пониженной твердости от торца без головки в средне составляет 30 мм, от торца с головкой . 30 мм. ПредлагаемьГй способ изготовления . заепий обеспечивает по сравнению с известным следующие преимущества. 1.Устраняет мвогопозипвовност нагрева, чю важно для упрощения кшематиквмех низмов, реализующих способ, н для умень шения установленной мощности всточников литания. 2.Повышается качество взаелнй пу тем предотвращения утечки тепла в осевом направлении пр ткоасЛ заготовки и сохранения на ней первоначальной твердости. 5 3.Повышается качество изделия путем максимального уменьшения сишны зон пониженной твердости за счет введения скоростного дозированного нагрева. 4.Повышается производительность за счет совмещения по времени операция нагрева, формообразования и охлаждена готового изделия. Формула изобретения Способ изготовления деталей типа пальцев гусениц, имеющих зовы пониженвой твердости ва концах и зову повышенной твердости в центральной части деталей, при котором закаленную до повышенной твердости заготовку подвергают местному вагреву, осуществляют дефо1 мирование с оформлением концевых участков, отделяют оформленную деталь-от прутка и воздействуют охлаждающей сре дои поа давлением, отличающийс -Я тем, что, с целью повышения произвоаЯУезльаостя и улучшения качества готового изделия, нагрев участков заготовки, предназначенных для образования зон с понеженной твердостью, осуществляют на олнне в 2-3 раза меньшей алаяы зоны пониженной твердости цетали до достижения перепада температур между поверхностью и осью заготовки 40О-500 С с последующей выдержкой до достижения температурного перепада между поверхностью и .осью заготовки 20О-35О :; на длине зоны деформации, формованве1 концевых участков осуществляют поперечной прокаткой с одновременным отделением готовой детали, а при охлажденяи на зоны лсюышенной твердости готовой детали воздействуют охлаждающей средой под давлением 4-5 атм, а зоны понвженнсА твердости охлаждают до температуры ниже температуры закалки на l3O-200 C и при достижении температуры участки детали с яоной лониженной твердости хэтпускают на воздухе. Источники информации, принятые во внимание при экспертизе. 1.Авторское свидетельство СССР № 538807, кл. В 21 К 19/ОО, 13.О2.75. 2.Авторское свидетельство СССР 5О5486, кл. В 21 К 19/00, ОЗ.О4.74 (прототип).

t.J

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей типа пальцев гусениц | 1974 |

|

SU505486A1 |

| Способ изготовления деталей типа пальцев звеньев гусениц | 1975 |

|

SU538807A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Способ изготовления изделий | 1974 |

|

SU554921A1 |

| Способ термической обработки рельсов | 1986 |

|

SU1422674A1 |

| СПОСОБ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ ПРУТКОВ ИЗ ХРОМОВОЙ БРОНЗЫ | 2006 |

|

RU2327807C2 |

| Способ изготовления звеньев прутковых транспортеров | 1980 |

|

SU902976A1 |

| Способ изготовления деталей из высокоуглеродистых сталей | 2021 |

|

RU2763841C1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА ПОСРЕДСТВОМ ГИБКИ ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2003 |

|

RU2253529C2 |

V l ff00f/fffJy/ff L{UU ffffi/ffoft ni UffCmpyffeHm P -Sfrrcfc

%г. if /г.J -«пи O odffoe uc me venue

й/г. 5

Vu9. 6

Авторы

Даты

1981-05-23—Публикация

1978-11-09—Подача