1

Изобретение относится к области нефтехимического синтеза и может быть использовано при высокотемпературной переработке углеводородов с применением кипящего слоя катали- затора.

Цель изобретения - повьш1ение защитных свойств обмазки.

Обмазка на основе жидкого стекла содержит буру, асбес, оксиды, циркония, оксид цинка, кварц, сульфат натрия при следующем соотношении компонентов, мас.%, бура (, . кЮНаО) 3,6-5,5$ ac6ecTXMgsCS40,el(OH)jj) 6,8-8,5-, Zr022,0r3,8, ZnO 2,1-з75 ,- кварц (SiO) 2,5-4,0; Na,SO 0,5-0,8.

При этом обмазка содержит йсе компоненты фракцией менее 0,05 см.

Время истирания алюм рхромовым катализатором покрытия толщиной 1 мм, полученного из данной обмазки, составляет более 3000 ч. На покрытии.

(Л

полученном из обмазки указанного состава, при высокотемпературной пере- работке углеводородов в условиях ис тирания движущимся слоем мелкозернистого катализатора коксообразование не наблюдается. Целостность покрытия полностью предотвращает углеродную эрозию металлических изделий. Отклонение содержания отдельных компонентов в составе обмазки от указанного приводит к снижению прочности покрытия, нарушению его целостности при нагреве до рабочих температур, снижению адгезии к металлической

поверхности.

Пример 1. В кварцевый реактор, снабженный карманом для термопары и электроообмоткой, помещают три пластины из стали Х18Н1СТ размером . Первая пластина защищена покрытием, имеющим следующий состав,%: SiO. г.

о

О9 00

KjO

,9i CaO 4,8,

1463800

0,

6;

15,4i

MgO 2,,0,

Вторая пластина покрыта обмазкой, имеющей следующий сое т;: в , мае . %: TiOj. 35,0; жидкое стекло 65,0,

Третья пластина покрыта обмазкой,

I имеющей следующий состав,, мас.%г бура 4,,4 асбест 7,4 ZrOg 2,,9{ ZnO 2,8 кварц 2,9 Na,,SO 0,7 жидкое стекло остальное. . Все твердые исходные компоненты

обмазки взяты в виде пыли с максиI мальньм размером гранул менее 0,05 см.

Обмазкг получена смешением исходных

I компонентов,

Реактор нагревают в токе воздука до 620 с со скоростью 20 С в час, По достижении реактор в течение 30 мин продувают азотом и со скоростью 20 л/ч подают з глеводоро- ды 0(20 Мас, изобутана, 20 мас,% н-бутав:а,- 20 мас.% изобутотана., 20 мас.% н-бутш1енов 3, 20 мас,% дивинила). Через 5 ч выдержки в реактор подают азот и охлажцелот до комнатной температурыо Пластины вытаскивают из реактора, и на каждой пластине отдельно определяют количество отложившегося кокса. Для этого пластины (,то отдегсьно) помещают в кварцевь й реактор с карманом для термопары.и электрообмоткой. К выходу реактора подсоедин.шс1Т трубку с аскаритом. Реактор нагревают в токе азота до 300°С, затем в токе воздуха (v 20. л/ч) дo60(fc, . выдерживают в течение 2 ч и по привесу трубки с аскаритом находят ко10

15

20

25

мере 1 . Реактор нагревают в токе воздуха (5 л/ч) до 620°С со скоростью в час. По достижении 620 С в реактор засыпают сверху 50 см -мелкозернистого промьшшен- ного алюмохромового катализатора ИМ-2201, скорость подачи воздуха увеличивают до 20 л/ч. В данном .ре жиме катализатор переходит в кипящее сос.тояние. Пластины находятся в кипящем слое катализатора на одинаковой высоте. Через 125 ч выдержки в данном режиме в реактор досыпаю.т еще I О см такого же катализатора. Через 250 ч вьщержки реактор охлаждают и вытаскивают пластины .

На первой пластине покрытие отсутствует. На второй пластине наблюдается равномерно нанесенное покрытие толщиной 1 мм.

Пример З.В кварцевьй реактор, описанный, в примере 2, помещают пять пластин из стали X 8Н1ОТ размером 25я8 -2. Все пластины покрывают обмазками различного состава. На третью пластину наносят такую же обмазку, .как в примере 1 на третью пластину.

На первую пластину наносят обмаз ку состава, мае 6,5; Z-rQy 1 ,5; ZnO 0,3, жидкое стекло остальное.

На вторую пластину наносят обмазку состава, мас,%: бура 3,6; асбест 6,8i ZrO 2,0; ZnO 2, И кварц 2,5, жидкое стекло остальное.

На четвертую Пластину наносят обИа Ш 0,5;

бура 2,5; асбест J ,8.i кварц 2,0;

.jAv iiJ4ciwjijnn y Х1с1П.ииИТ ОО

личество отложившегося кокса на плас-40 мазку состаава, масЛ: бура 5 4- асТИНР-. «-, Ji a j,-, dt,.

тине

Содержание кокса на первой пластине составляет 1,7860 г на второй- 0,0081 г, на третьей - 0,0008 г.

« .

Пример 2.В кварцевый реактор диаметром 25 мм с карманом для термопары и электрообмоткой помещают две пластины из стали Х18Н10Т размером 25« 8 2. На пластины наносят обмазки толщиной I им. Первую пластину покрьюают обмазкой, состоящей из 35 мас.% TiO и 65% мас.% жидкого -стекла. Вторую пластину покрывают обмазкой состава мас,% бура 4,4 асбест 7,4, ZrO 2,9- ZnO 2,8, кварц 2,9 0,7;жидкое стекло ; 76,0. Обмазка полух1ена5 как в прибест 8,5.ZrOs, 3,8. ZnO 3,5; кварц 4,0 Na,SO 0,8, жидкое стекло остальное,

На пятую пластину наносят обмаз- 45 ку состава, мас.%: бура 6,0; асбест 9,0-, ZrO,,. 4,0j ZnO 4,0, кварц 4,5; 0,9, жидкое стекло остальное Испытание покрытий проводят так же, как в примере 2, но в отличие от при- 50 мера 2 испытания непрерьшно продолжают в течение 3000 ч, добавляя че- .рез каждые 240 ч работы по 15 см свежего катализатора ИМ-2201. Через 3000 ч работы реактор охлаждают и 55 пластины вытаскивают.

На первой пластине покрытие отсутствует. На второй, третьей, и четвертой пластинах покрытие равномерной толщины сохранилось по всей по0

5

0

5

мере 1 . Реактор нагревают в токе воздуха (5 л/ч) до 620°С со скоростью в час. По достижении 620 С в реактор засыпают сверху 50 см -мелкозернистого промьшшен- ного алюмохромового катализатора ИМ-2201, скорость подачи воздуха увеличивают до 20 л/ч. В данном .режиме катализатор переходит в кипящее сос.тояние. Пластины находятся в кипящем слое катализатора на одинаковой высоте. Через 125 ч выдержки в данном режиме в реактор досыпаю.т еще I О см такого же катализатора. Через 250 ч вьщержки реактор охлаждают и вытаскивают пластины .

На первой пластине покрытие отсутствует. На второй пластине наблюдается равномерно нанесенное покрытие толщиной 1 мм.

Пример З.В кварцевьй реактор, описанный, в примере 2, помещают пять пластин из стали X 8Н1ОТ размером 25я8 -2. Все пластины покрывают обмазками различного состава. На третью пластину наносят такую же обмазку, .как в примере 1 на третью пластину.

На первую пластину наносят обмаз ку состава, мае 6,5; Z-rQy 1 ,5; ZnO 0,3, жидкое стекло остальное.

На вторую пластину наносят обмазку состава, мас,%: бура 3,6; асбест 6,8i ZrO 2,0; ZnO 2, И кварц 2,5, жидкое стекло остальное.

На четвертую Пластину наносят обИа Ш 0,5;

бура 2,5; асбест J ,8.i кварц 2,0;

.jAv iiJ4ciwjijnn y Х1с1П.ииИТ ОО

0 мазку состаава, масЛ: бура 5 4- ас40 мазку состаава, масЛ: бура 5 4- ас «-, Ji a j,-, dt,.

бест 8,5.ZrOs, 3,8. ZnO 3,5; кварц 4,0 Na,SO 0,8, жидкое стекло остальное,

На пятую пластину наносят обмаз- 45 ку состава, мас.%: бура 6,0; асбест 9,0-, ZrO,,. 4,0j ZnO 4,0, кварц 4,5; 0,9, жидкое стекло остальное Испытание покрытий проводят так же как в примере 2, но в отличие от при 50 мера 2 испытания непрерьшно продолжают в течение 3000 ч, добавляя че- .рез каждые 240 ч работы по 15 см свежего катализатора ИМ-2201. Через 3000 ч работы реактор охлаждают и 55 пластины вытаскивают.

На первой пластине покрытие отсутствует. На второй, третьей, и четвертой пластинах покрытие равномерной толщины сохранилось по всей поверхности. Толщина покрытия на второй пластине 0,1 мм, на третьей 0,3 мм, на четвертой 0,2 мм. На пятой пластике покрытие сохранилось частично, максимальная его толщина на сохранившихся участках доходит до О,1 мм..

Пример 4.В стакан промышбура 3,6; асбест 6,8, ZrO 2,0; ZnO 2,1; кварц 2,5; 0,5; жидкое стекло остальное. Адгезия составляет 50 кг или 5,5 кг/см ,

Пример 7. Опыт проводят так же, как в примере 5, но в отличие от примера 5 на пластину наносят обмазку следующего состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав огнеупорной обмазки для тиглей | 1989 |

|

SU1747230A1 |

| Огнезащитный вспучивающийся состав | 1985 |

|

SU1293149A1 |

| ОБМАЗКА ДЛЯ МЕСТНОЙ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПРИ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 1996 |

|

RU2116376C1 |

| Противопригарное покрытие для литейных форм и стержней | 2018 |

|

RU2689473C1 |

| Огнеупорная защитная обмазка | 1980 |

|

SU937107A1 |

| Противопригарная краска для литейных форм и стержней | 2019 |

|

RU2722845C1 |

| Смазка для форм | 1990 |

|

SU1742065A1 |

| Эмалевый шликер | 1990 |

|

SU1728148A1 |

| Огнеупорная масса | 1982 |

|

SU1090676A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 1991 |

|

RU2038977C1 |

Изобретение относится к области нефтепереработки и нефтехимического синтеза. Цель изобретения - повыше- шение защитных свойств обмазки. Для этого используют обмазку, полученную смешением сухих компонентов с жидким стеклом, причем размеры час- тиц сухих компонентов не должны превышать 0,05 см, а сама обмазка должна иметь следующий состав, мас.%: бура 3,6-5,4; асбест 6,8-8,5; оксцд циркония 2,0-3,8J оксид .цинка 2,1- 3,5-, кварц 2,5-4,0; сульфат натрия 0,5-0,8j жидкое стекло остальное. 1 з.п. ф-лы.

ленного реактора дегидрирования н-бу- tO мас.%: бура 4,4; асбест 7,4, ZrOj

2,9 ZnO 2,8, кварц 2,9 0,7, жидкое стекло остальное. Адг зия составляет 63 кг или 7,0 кг/см

25

30

тана в период его останова на ремонт помещают пластину из стали XI8Н1ОТ размером , покрытую полностью обмазкой толщиной 1,5 мм следующего состава, мй с.Х: бура 4,4; асбест 15 7,4 ; ZrO-i 2,9, ZnO 2,8; кварц 2,9, Na,SO. 0,7, жидкое стекло остальное. В период пуска стакан реактора разогревается током воздуха до 400 С и затем потоком разогретого катаЛиза- 20 тора ИМ-2201 до 550°С, В процессе работы реактора в стакане температура колеблется от 525 до 555° С. Через 6 мес, непрерьшной работы реактор останавливается на ремонт. Пластину вытаскивают. Толщина покры. тия, равномерного по всей поверхности, составляет 0,2 мм.

Пластину помещают в лабораторн ьй реактор и, как описано в примере 1, определяют на нем содержание кокса. Анализ показьшает. отсутствие кокса на пластине.

Пример 5. На пластину из

стали Х18Н10Т размером 50«30 5 сав

одной стороны наносят покрытие соста вам, мас.%: бура 2j5; асбест°6,5j кварц 2,0, 0,3, жвдкое стекло остальное. На пластину со стороны обмазки пер- 40 пендикулярно ложат такую же плас- тину.

в таком состоянии пластины с об- мазкой сушат и прокаливают в муфельной печи при повьшении температуры 45 со CKOpocTbio 20 С в час, вьщержива- нии :при 650 С в течение 2 ч. Затем муфель охлаждают, пластины вытаскивают и определяют адгезию покрытия к пластине методом равномерного от- 50 рьша на приборе. Адгезия составляет 29 кг или 3,2 кг/см.

Пример 6. Опыт проводят так же, как в примере 5, но в отличие

2,9 ZnO 2,8, кварц 2,9 0,7, жидкое стекло остальное. Адге зия составляет 63 кг или 7,0 кг/см

Пример 8. Опыт проводят так же, как в примере 5, но в отличие от примера на пластину нано сят обмазку следующего состава, мас бура 5,4; асбест 8,5-, ZrO 3,8, ZnO 3,5; кварц 4,0 0,8, жидко стекло остальное. Адгезия составляе 55 кг или 5,1 кг/см

Пример 9. Опыт проводят та же, как и в примере 5, но в отличие от примера 5 на пластину наносят об мазку следующего состава, мас.%: бу ра 6,0, асбест 9,0; ZrO 4,0,- ZnO 4,0; кварц 4,5; , 0,9; жидкое стекло остальное. Адгезия составляет 36 кг или 4,0 кг/см.

Таким образом, предлагаемая обма ка позволяет повысить рабочий ресурс эксплуатируемого оборудования в 2-3 раза.

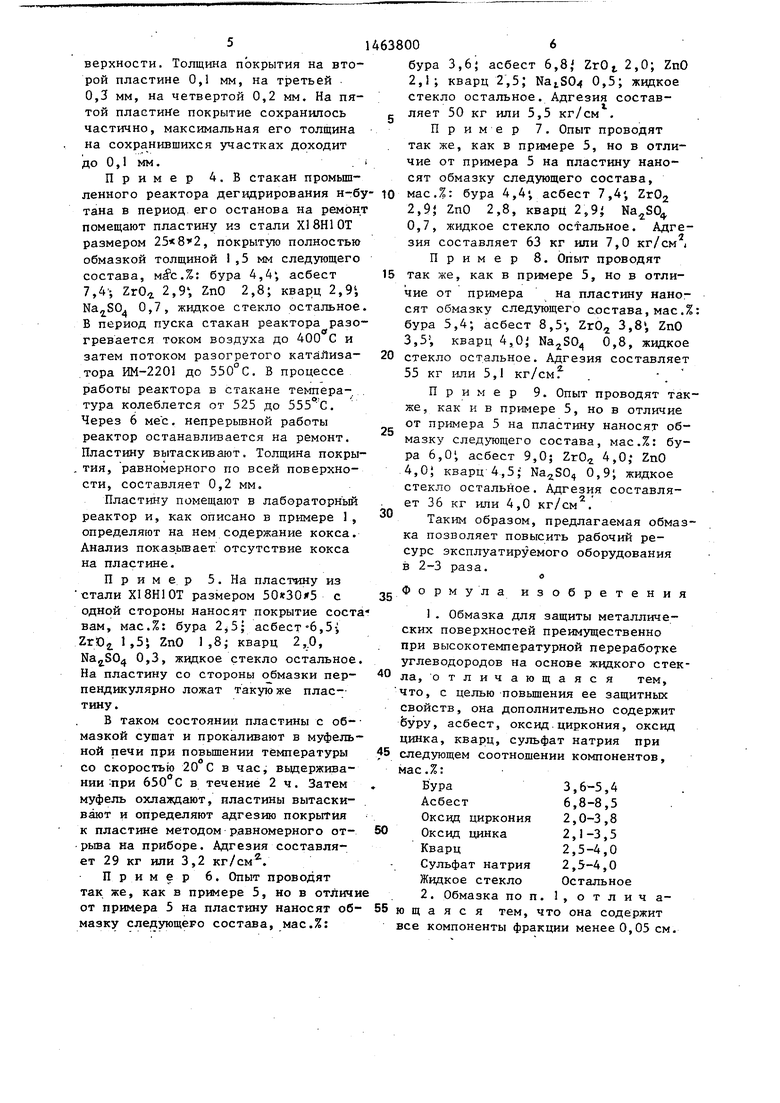

Формула

о 3

обретения

3,6-5,4 6,8-8,5 2,0-3,8 2,1-3,5 2,5-4,0 2,5-4,0

Бура

Асбест

Оксид циркония

Оксид цинка

Кварц

Сульфат натрия

Жидкое стекло

Остальное

мас.%: бура 4,4; асбест 7,4, ZrOj

2,9 ZnO 2,8, кварц 2,9 0,7, жидкое стекло остальное. Адгезия составляет 63 кг или 7,0 кг/см

Пример 8. Опыт проводят так же, как в примере 5, но в отличие от примера на пластину наносят обмазку следующего состава, мас.%: бура 5,4; асбест 8,5-, ZrO 3,8, ZnO 3,5; кварц 4,0 0,8, жидкое стекло остальное. Адгезия составляет 55 кг или 5,1 кг/см

Пример 9. Опыт проводят также, как и в примере 5, но в отличие от примера 5 на пластину наносят обмазку следующего состава, мас.%: бура 6,0, асбест 9,0; ZrO 4,0,- ZnO 4,0; кварц 4,5; , 0,9; жидкое стекло остальное. Адгезия составляет 36 кг или 4,0 кг/см.

Таким образом, предлагаемая обмазка позволяет повысить рабочий ресурс эксплуатируемого оборудования в 2-3 раза.

Формула

о 3

обретения

3,6-5,4 6,8-8,5 2,0-3,8 2,1-3,5 2,5-4,0 2,5-4,0

Бура

Асбест

Оксид циркония

Оксид цинка

Кварц

Сульфат натрия

Жидкое стекло

Остальное

| Обмазка для местной защиты металлических изделий при химико-термической обработке | 1983 |

|

SU1157128A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-03-07—Публикация

1987-07-21—Подача