Изобретение относится к промышленности строительных изделий и может быть использовано в производстве бетонных изделий, преимущественно автоклавного твердения.

Известна смазка для изготовления железобетонных изделий, включающая, мас.ч.: жирные пластичные глины 4; дубильные отходы кожевенного производства 2: вода 2. Для улучшения смазки в ее состав вводят 5-20% солярового масла и 0,5% тринатрий- фосфата.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является смазка для форм, включающая жидкое стекло, воду, соапсток и молотый песок при следующем соотношении компонентов, мае.%: жидкое стекло 42- 45; соапсток 8-10; молотый песок 5-10; вода остальное.

Известная смазка, являясь термостойкой, не обладает достаточными антиадгезионными свойствами при производстве изделий из шлакощелочного бетона и бетонов на основе сланцезольного портландцемента.

Указанные бетоны обладают повышенными щелочными свойствами и характеризуются высокой адгезией к материалу ФОРМЫ.

Цель изобретения -снижениеадгезии бетона к форме, повышение качества поверхности изделий при утилизации отходов производства.

Указанная, цель достигается тем, что смазка для форм при изготовлении автоклавных изделий из сланцезолобетона и шлакощелочного бетона, включающая щелочной компонент, связующее и добавку, содержит в качестве щелочного компонента едкий натр или соду или содощелочной

2

ю

о о ел

плав, в качестве связующего мездру - белковые отходы от шкур животных, в качестве добавки - предельный одноатомный спирт Сз-Cs при следующем соотношении компонентов, мае.ч.:

Щелочной компонент (едкий натр или сода, или содощелочной плав)3-4

Мездра - белковые отходы от шкур животных20-25

Предельный одноатомный спирт (пропанол или бутанол, или пентанол)0,1-0,2

Водаt300

Мездра (ОСТ 17-442-74) является отходом кожевенного производства, представляет собой густую массу темно-серого цвета со специфическим запахом. В состав мездры входят животные белки, животные жиры и механические примеси. Содощелочной плав является отходом трубного производства и содержит гидроксид натрия, карбонат натрия, силикат натрия, а также гидроксид железа (III) и другие примеси.

Приготовление смазки для форм осуществляют следующим образом.

Мездру измельчают, загружают в щело- честойкий реактор и обрабатывают раствором щелочного компонента в воде при температуре 85-90°С при перемешивании в течение 1 ч в присутствии предельного спирта. При этом часть животных жиров, входящих в состав мездры, омыляется:

H,C-O-CO-R ц-т HC-O-CO-R+ЗШОК - не-ок+зшш

HlC-0-CO-R

нгс-о

Образуется желатинизированная устойчивая эмульсия жира в воде, стабилизатором которой являются продукты частичного омыления жира. Смазка наносится на поверхность металлической формы ручным или механизированным способом и образует на ней сплошную устойчивую пленку.

Антиадгезионное действие предлагаемой смазки для форм обеспечивается тем, что гидрофобный компонент (животный жир) образует защитную пленку на поверхности металлической формы. В условиях автоклавной обработки золобетона на основ сланцевых зол, содержащих свободную известь, и при гидротермальной обработке шлакощелочного бетона происходит дальнейшее омыление жира под действием сильно щелочной среды бетона, что способствует полному устранению адгезии бетона к металлической форме. Омыление жира обуславливает также то. что выгорание жира при автоклавировании при температуре 180-190°С не происходит,

Добавка предельного спирта необходима как катализатор процесса омыления, а

также улучшает смачиваемость поверхности формы смазкой.

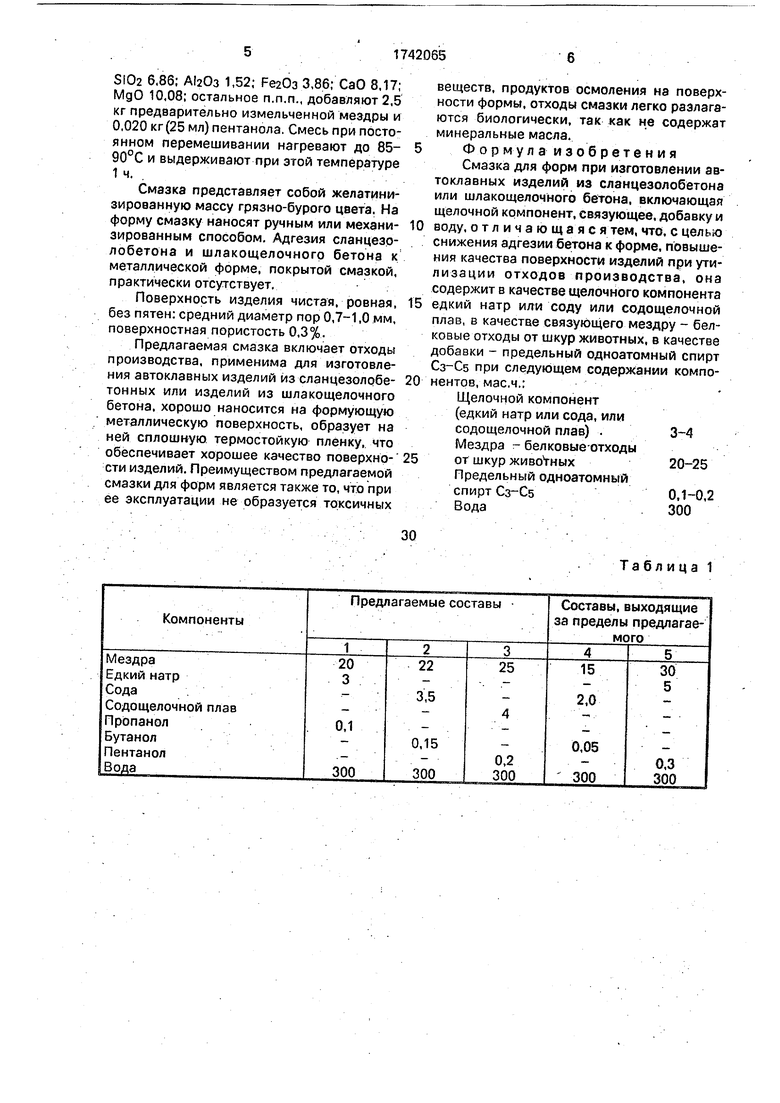

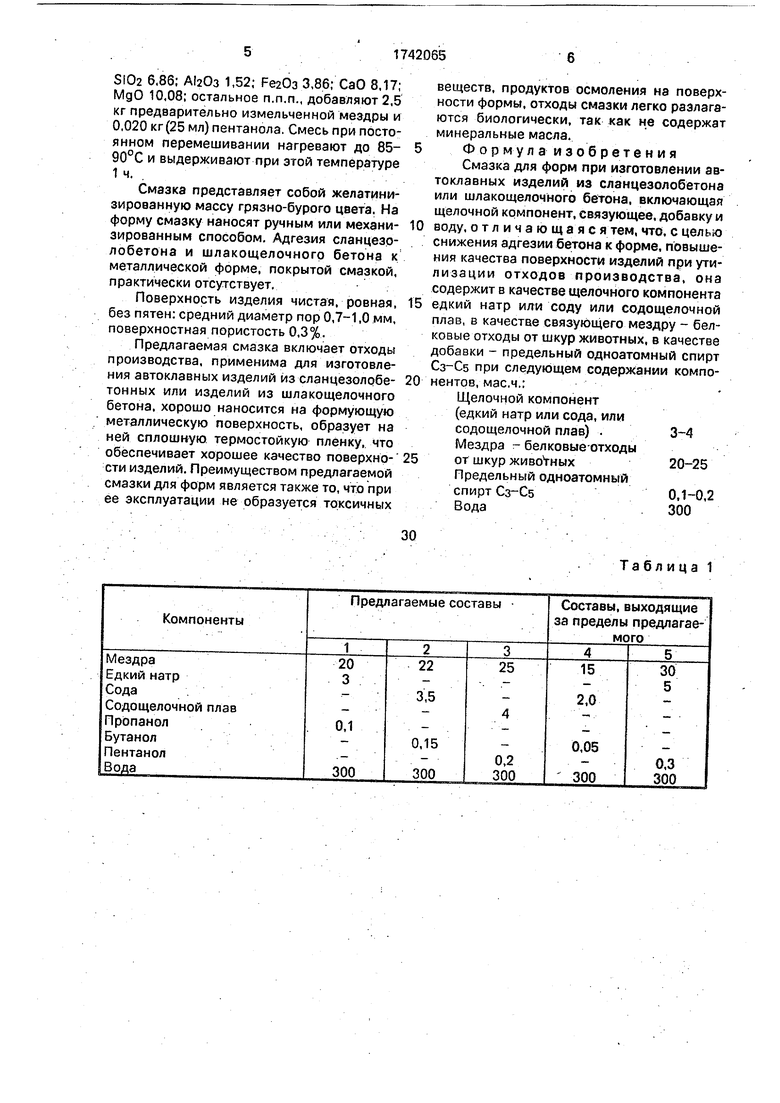

Примеры составов смазки приведены в табл.1,

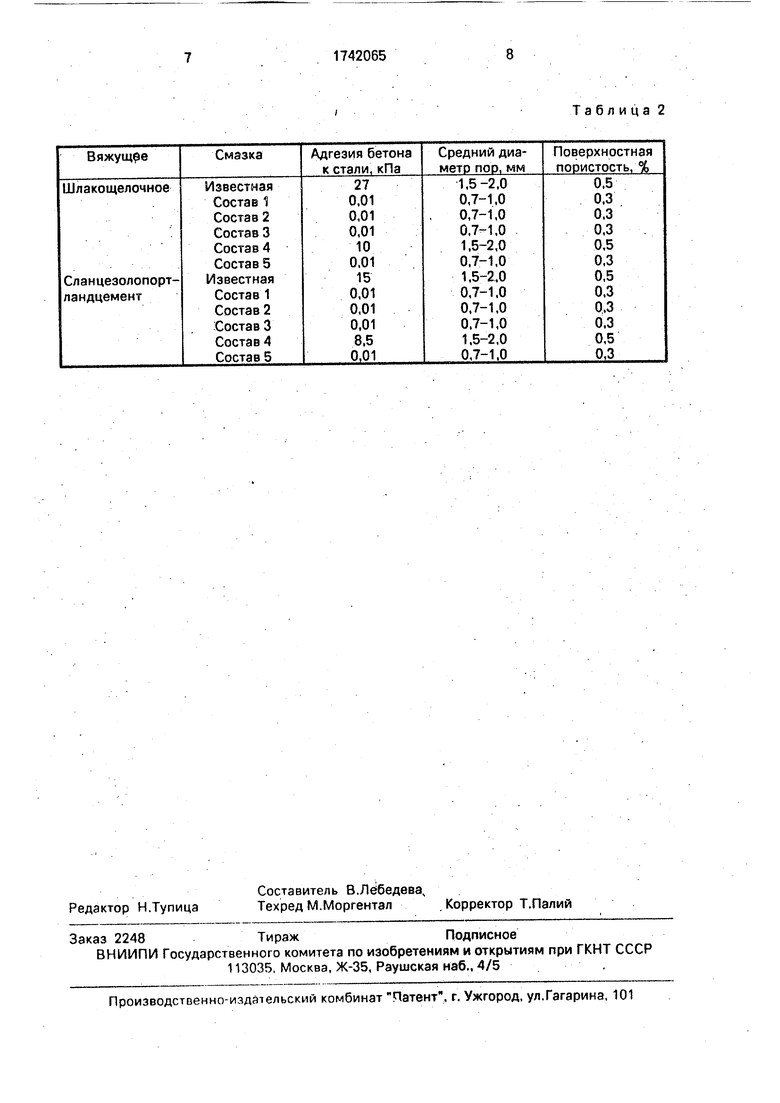

Для определения адгезии бетона на

0 пластине из Ст.З с нанесенной смазкой формуют бетонный цилиндр диаметром 100 мм с заформованным анкерным кольцом, с помощью которого можно определить динамометром усилие, необходимое для отрыва

5 бетонного цилиндра от пластины.

Отформованные образцы выдерживают в течение 1 ч, а затем подвергают гидротермальной обработке.

Результаты определения адгезии и ка0 чества поверхности на сравниваемых смазках приведены в табл. 2.

П р и м е р 1. Готовят смазку состава 1. Для этого в щелочестойком реакторе в 30 л воды растворяют 0,3 кг едкого натра, добав5 ляют 2 кг предварительно измельченной мездры и 0,01 кг(12,4 мл) пропанола. Смесь при постоянном перемешивании нагревают до 85-90°С и выдерживают при этой температуре 1 ч. Смазка представляет собой же0 латинизированную массу бурого цвета. На форму смазку наносят ручным или механизированным способом.

Адгезия сланцезолобетона и шлакощелочного бетона к металлической форме, по5 крытой смазкой, практически отсутствует. Поверхность изделия чистая, ровная, без пятен: средний диаметр пор 0,7-1,0 мм, поверхностная- пористость 0,3%.

П р и м е р 2. Готовят смазку состава 2.

0 Для этого в щелочестойком реакторе в 30 л воды растворяют 0,35 кг кальцинированной соды, добавляют 2,2 кг предварительно измельченной мездры и 0,015 кг бутанола(18,5 мл). Смесь при постоянном перемешивании

5 нагревают до 85-90°С и выдерживают при этой температуре 1 ч.

Смазка представляет собой желатини- зированную массу бурого цвета. На форму смазку наносят ручным или механизирован0 ным способом. Адгезия сланцезолобетона и шлакощелочного бетона в металлической форме, покрытой смазкой, практически отсутствует. Поверхность изделия чистая, ровная, без пятен: средний диаметр пор 0,7-1,0

5 мм, поверхностная пористость 0,3%.

ПримерЗ. Готовят смазку состава 3. Для этого в щелочестойком реакторе в 30 л воды растворяют 0,40 кг содощелочного плава-отхода Никопольского южнотрубного завода, содержащего, мас.%: N32034,58;

SI02 6.86; 1,52; РеаОз 3,86; СаО 8.17; МдО 10,08; остальное п.п.п., добавляют 2,5 кг предварительно измельченной мездры и 0,020 кг (25 мл) пентанола. Смесь при постоянном перемешивании нагревают до 85- 90°С и выдерживают при этой температуре 1 ч.

Смазка представляет собой желатини- зированную массу грязно-бурого цвета. На форму смазку наносят ручным или механи- зированным способом. Адгезия сланцезо- лобетона и шлакощелочного бетона к металлической форме, покрытой смазкой, практически отсутствует.

Поверхность изделия чистая, ровная, без пятен: средний диаметр пор 0,7-1,0 мм, поверхностная пористость 0,3%.

Предлагаемая смазка включает отходы производства, применима для изготовления автоклавных изделий из сланцезолобе- тонных или изделий из шлакощелочного бетона, хорошо наносится на формующую металлическую поверхность, образует на ней сплошную термостойкую пленку, что обеспечивает хорошее качество поверхно- сти изделий. Преимуществом предлагаемой смазки для форм является также то, что при ее эксплуатации не образуется токсичных

веществ, продуктов осмоления на поверхности формы, отходы смазки легко разлагаются биологически, так как не содержат минеральные масла.

Формула изобретения Смазка для форм при изготовлении автоклавных изделий из сланцезолобетона или шлакощелочного бетона, включающая щелочной компонент, связующее, добавку и воду, отличающаяся тем, что, с целью снижения адгезии бетона к форме, повышения качества поверхности изделий при ути- лизации отходов производства, она содержит в качестве щелочного компонента едкий натр или соду или содощелочной плав, в качестве связующего мездру - белковые отходы от шкур животных, в качестве добавки - предельный одноатомный спирт Сз-Cs при следующем содержании компонентов, мае.ч.:

Щелочной компонент

(едкий натр или сода, или

содощелочной плав) .3-4

Мездра - белковые отходы

от шкур животных20-25

Предельный одноатомный

спирт Сз-Cs0,1-0,2

Вода300

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЖУЩЕЕ | 1990 |

|

RU2028987C1 |

| Смазка для форм | 1990 |

|

SU1735012A1 |

| Смазка для форм | 1988 |

|

SU1577970A1 |

| Комплексная органоминеральная добавка для бетонов | 2016 |

|

RU2614340C1 |

| Эмульсионная смазка для металлических форм | 1989 |

|

SU1673458A1 |

| Вяжущее | 1978 |

|

SU779325A1 |

| Бетонная смесь | 1980 |

|

SU966073A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ ГИДРАТАЦИОННОГО ТВЕРДЕНИЯ | 2008 |

|

RU2362751C1 |

| Шлакощелочное вяжущее | 1988 |

|

SU1615161A1 |

| Способ обезволашивания и обезжиривания шкур намазью | 1948 |

|

SU76440A1 |

Использование: в промышленности строительных материалов, для смазки форм при изготовлении автоклавных изделий из сланцезолобетона и шлакощелочного бетона. Сущность изобретения: смазка содержит, мас.ч.: щелочной компонент - едкий натр, или сода или содощелочной плав 3-4, мездра - белковые отходы от шкур животных 20-25, предельный одноатомный спирт Сз-Cs 0,1-0,2 и вода 300. Смазку готовят путем обработки мездры раствором щелочного компонента в воде прм85-90°С при перемешивании в течение 1 ч в присутствии предельного одноатомного спирта. После получения желатинизированной устойчивой эмульсии-смазки ее наносят на фррму ручным или механизированным способом. 2 табл.

Таблица 1

Таблица 2

| Довжик О.И | |||

| и др | |||

| Эффективные смазки для форм в производстве сборного железобетона | |||

| - М.: Стройиздат, 1966, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Смазка для форм | 1981 |

|

SU996203A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-06-23—Публикация

1990-06-11—Подача