itt

Ф(/г. 7

9 115,10 ,16

последовательно соедш1енные линей- иые электродвигатели 3 и 4 с базисной плитой 5. Механизм смены инструмента содержит вал шпинделя с установ ленными в нем держателем инструментов и тягой, инструментов, в котором имеются гнезда для инструментов. Устройство начала процесса резания, наличия и ,поломки инструмента содержит две плоские катушки индуктивности, разделенные экраном, расположенные в прижиме обрабатываемых деталей, . закрепленные на статоре сервопривода шпинделей посредством пневмо- цилгаодров, и шштрумент. Устройство контроля рабочего зазора сервоприво дов координатного стола состоит из емкостных датчиков, выполненных в виде обкладок, расположенных в стато- pax линейных электродвигателей, и

поверхности корпусов индукторов. На рабочем столе 1 закрепляются печатные платы и подается сжатый воздух для запиткн аэростатических опор 2, 10,12. После осуществления позиционирования рабочего стола 1 происходит подача шпинделей с инструментом и производится сверление отверстий, после чего шпиндели отводятся вверх, затем цикл повторяется. Для замены инструмента производится позиционирование под шпиндель 15 пустого гнезда, шпиндель подается сервоприводом вниз, включается пневмоцилиндр который открьшает держатель инструментов , и инструмент тсладьтается в свободное гнездо. Далее производится позиционирование рабочего стола под шпиндель гнезда с нужным инструментом, 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сверлильный станок | 1982 |

|

SU1047610A2 |

| Сверлильный станок | 1978 |

|

SU770674A1 |

| Сверлильный станок | 1986 |

|

SU1465177A1 |

| Координатный стол | 1981 |

|

SU996165A1 |

| Станок для сверления печатных плат | 1979 |

|

SU841798A1 |

| Электрошпиндель на опорах скольжения с газовой смазкой | 1990 |

|

SU1811985A1 |

| Универсальный многошпиндельный сверлильно-присадочный станок по дереву | 1986 |

|

SU1351784A1 |

| СПОСОБ УДАЛЕНИЯ ПЕРЕМЫЧЕК МЕЖДУ ЗАГОТОВКАМИ ПАКЕТА НА ФРЕЗЕРНОМ СТАНКЕ ЧПУ | 2024 |

|

RU2822277C1 |

| Многошпиндельный сверлильный станок | 1980 |

|

SU965620A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ФОРМ ДЛЯ МЕТАЛЛОГРАФСКОЙ ПЕЧАТИ И ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ ПЕЧАТНАЯ ФОРМА | 2003 |

|

RU2348533C2 |

Изобретение относится к станкостроению и может быть использовано для сверления отверстий в печатных платах. Целью изобретения является повышение надежности, точности сверления и производительности за счет повышения автоматизации технологического процесса. Сверлильный станок содержит ра&очий стол 1 на аэростатических опорах 2, связанный через

Изобретение относится к станко- строению и может быть использовано в станках для сверления печатных плат.

Цепью изобретения является повьш е ние надежности, точности сверления и производительности за счет повьшгения автоматизации технологического процесса.

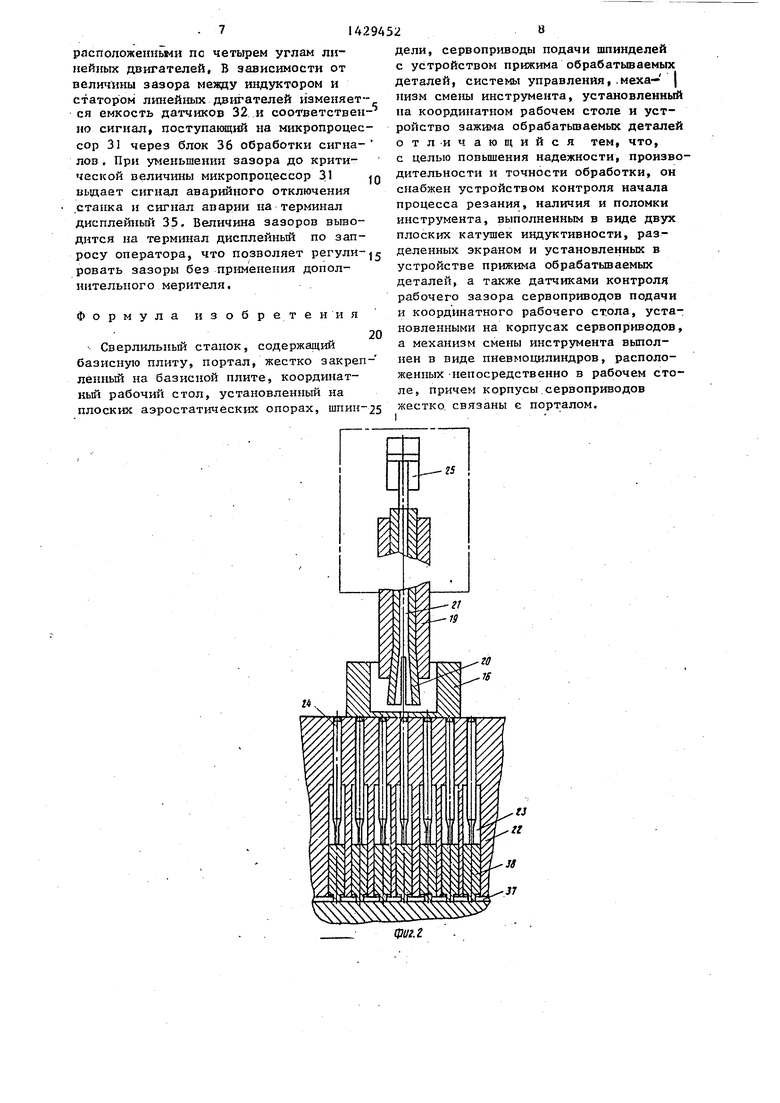

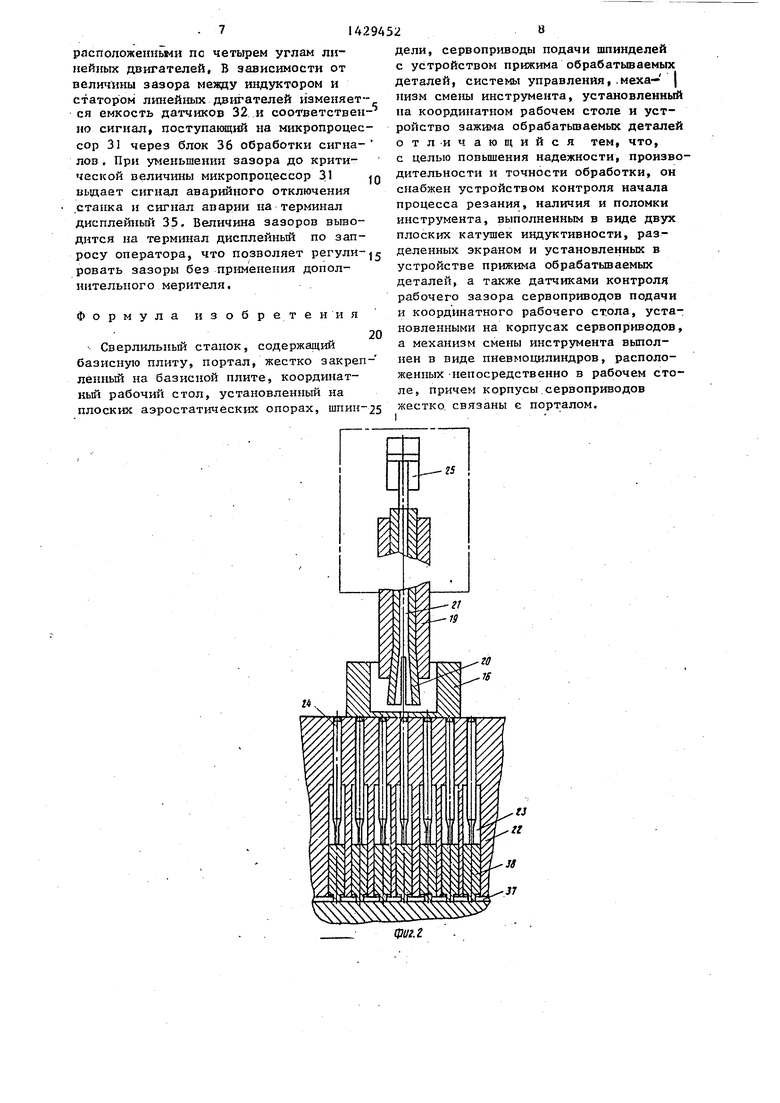

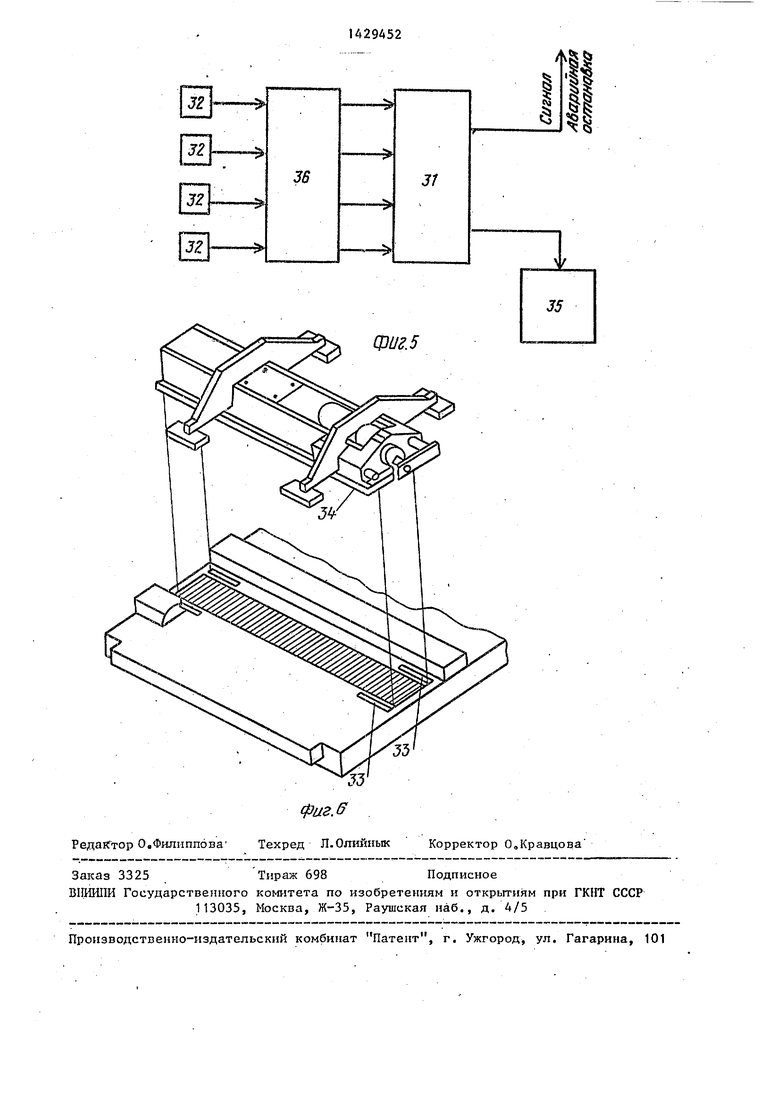

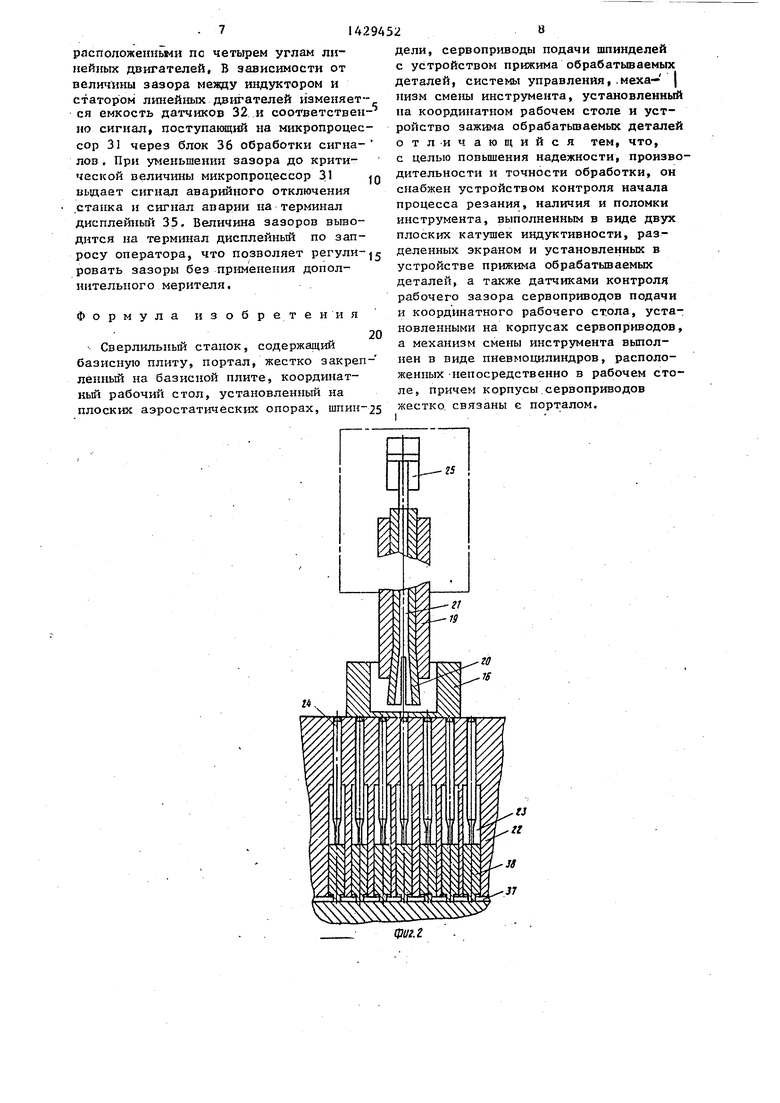

На фиг. представлен сверлильный станок, общий вид; на фиг.2 т механизм смены инструмента; на фиг.З - функциональная схема работы устройства контроля начала процесса резания, наличия и поломки инструмента; на фиг.4 - размещение в прижиме устройства контроля начала процесса реза- ния, и поломки инструмента; на фиг,5 - функциональная схема устройства контроля рабочего зазора; на фиг.6 - размещение в корпусах сервоприводов устройства контроля рабо- чего зазора.

Сверлильньй станок (фиг,1) содержит рабочий стол 1 на аэростатиче Kirx опорах 2, связанный через последовательно соединепные линейные элек родвигатели 3 и 4 с базисной плитой

с .

К плите 5 жестко через боковину 6 прикреплен портал 7 с индукторами 8 линейных электродвигателей сервопри- водов шпивделей. Статоры 9 линейных электродвигателей подач шпинделей установлены на аэростатических опорах 10.

На базисной п лите 5 выполнен паз с выступом 11, верхняя плоскость которого служит направляющими при перемещении рабочего стола вдоль оси Y, Аналогичным образом выполнены направляющие для движения стола вдоль оси X,

Линейные электродвигатели 3 и 4 стола установлены на аэростатических опорах 12, Паз в базисной плите 5 выполнен с целью снижения осей подвижных масс над уровнем базисной плиты 5 для обеспечения большей устойчивости системы в динамике,

На рабочем столе 1 с помощью штифтов 13 закреплены заготовки печатных плат 14, количество которых определяется количеством шпинделей 15с рабочим инструментом, закрепленных на статоре 9.

Устройство содержит механизм прижима 16 деталей к рабочему столу, установлеиньй на статоре 9, и механизм зажима 17 обрабатьшаемых деталей. На рабочем столе 1 имеется зона 18, на которой располагаются магазины инструментов.

Механизм смены инструмента (фиг,2) содержит вал 19 шпинделя 15 с установленными в нем держателем 20 инструментов и тягой 21, магазин 22 инструментов , в котором имеются гнезда 23 для инструментов. В гнездах 23 расположены инструменты 24. Для управления раскрытием держателя инструментов имеется пневмоцилиндр 25.

Устройство контроля начала процесса резания, наличия и поломки инструмента (фиг.З и фиг.4) содержит две плос,кие катушки индуктивности 26 и 27, разделенные экраном 28, конструктивно расположенные в прижиме 16 обрабатьгоаемых деталей, закрепленные на статоре сервоприводов шпинделей 15 посредством пневмоцилиндров 29, инструмент 24, закрепленный в шпинделе 15, Одна катушка индуктивности 26 запитана переменным напряжением, а другая катушка индуктивности 27 связана электрически с сервоприводом 30 подач шпинделей через микропроцессор 31 системы управления

Устройство контроля рабочего зазора сервоприводов координатного стола и подач шпинделей (фиг.5 и фиг.6) состоит из емкостных датчиков 32, конструктивно выполненных в виде обкладок 33, расположенных в статорах линейных электродвигателей, и поверхности 34 корпусов линейных электродвигателей, электрически связанных с микропроцессором 31 и терминалом дисплейным 35 систекы управления через блок 36 обработки сигналов датчиков.

Сверлильный станок работает следующим образом.

На рабочем столе 1 (фиг.1) закрепляются с помощью штифтов 13 пакеты заготовок печатных плат 14 для обработки их инструментом 24 с помощью шпинделей 15. В станок подают сжатый воздух для запитки аэростатических опор -2,10,12, который служит тазовой смазкой при перемещении подвижных элементов относительно неподвижных элементов устройстваj после чего производится перемещение рабочего стола 1 с печатными платами 14 относительно базисной плиты 5 под шпиндели 15 одновременно по двум координатам X и Y линейными электродвигателями 3 и 4. Эти .перемещения осуществляются с большими ускорениями и скоростями в результате использования газовой смазки, при этом быстро гасятся возникающие во время разгона и торможения колебания рабочего стола 1 в аэростатических опорах 10. После осуществления позиционирования рабочего стола 1 происходит быстрая подача шпинделей 15 с

5

0

инструментом посредством линейных двигателей сервоприводов подач шпинделей.

Прижим 16 обрабатываемых деталей на большой скорости прижимает заготовки печатных плат 14. При дальнейшей подаче происходит сверление отверстий инструментами, после чего шпиндель 15 отводится быстро вверх. Затем цикл повторяется.

Для замены «инструмента (фкг,2) производится быстрое позиционирование под шпиндель 1 5 пустого гнезда для инструментов 24, шпиндель 15 подается сервоприводом вниз, включается пневмоцилиндр 25, которьй открывает держатель 20 инструментов, и инструмент укладывается в свободное гнездо. Далее производится позиционирование рабочего стола 1 под шпиндель 15 гнезда с нужным инструментом.

По каналам 37 подается воздух, поднимающий инструменты с помощью порш5 ня 38. Выбранный HHcTpyhieHT подается в держатель 20. Пневмоцилиндр 25 зак- рьшает держатель. После этого шпиндель поднимается и продолжается следующий цикл обработки деталей.

Контроль начала процесса резания, наличия и поломки инструмента производится след тощим образом (фиг.З и фиг.4).

При прохождении инструмента через прижим 16 обрабатьшаемых деталей, в котором размещены две индуктивные катушки 26 и 27, разделенные экраном 28, происходит замыкание магнитного потока и на нижней индуктивной

0 катушке появляется ЭДС. Этот CIiгнaл обрабатьшается микропроцессором 31 . При отсутствии инструмента ипи его поломке в заданный по программе момент опроса сигнал не поступает на

5 микропроцессор 31, который дает соответствующую команду или сигнал оператору о неисправности.

При нормальном прохождении инструмента по сигналу его наличия микро0 процессор начинает отсчет сверления по глубине с учетом размера А и скорости движения сервопривода подач шпинделей. Отметка начала сверления вдет в каждом кадре сверления, что исключает погрешность из-за волнистости обрабатьшаемой детали. Работа устройства контроля рабочего зазора сервоприводов обеспечивается емкост- нымм датчиками 32 (фиг,5 и фиг,6),

0

5

5

расположепньии по четырем углам линейных двигателей, В зависимости от величины зазора индуктором и статором линейных двигателей изменяется емкость дач-чиков 32 и соответственно сигнал, поступающий на микропроцессор 31 через блок 36 обработки сигна- лов, При уменьшении зазора до критической величхгаы микропроцессор 31 ю вьуаает сигнал аварийного отключения .станка и сигнал аварии на терминал дисплейный 35. Величина зазоров выводится на терминал дисплейный по запросу оператора, что позволяет регули- ровать зазоры без применения дополнительного мерителя.

Формула изобретения

20

Сверлильный станок, содержащий базисную плиту, портал, жестко закреп- ленный на базисной плите, координатный рабочий стол, установленный на плоских аэростатических опорах, шпип-25

дели, сервоприводы подачи шпинделей с устройством прижима обрабатываемых деталей, системы управления,.меха- j низм смены инструмента, установленный на координатном рабочем столе и устройство зажима обрабатьшаемых деталей о тл-ич ающийся тем, что, с целью повышения надежности, производительности и точности обработки, он снабжен устройством контроля начала процесса резания, наличия и поломки инструмента, выполненным в виде двух плоских катушек индуктивности, разделенных экраном и установленных в устройстве прижима обрабатываемых деталей, а также датчиками контроля рабочего зазора сервоприводов подачи и координатного рабочего стола, установленными на корпусах сервоприводов, а механизм смены инструмента выполнен в виде пневмоцилиндров, расположенных непосредственно в рабочем столе, причем корпусы,сервоприводов жестко, связаны е порталом.

2

15

-Н

28

/Е

30

гб

27

зг

фиг.з

16

Фиг4

Jf

36

I

II

31

f

фиг. 5

| Сверлильный станок | 1982 |

|

SU1047610A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-09-15—Публикация

1987-01-20—Подача