1

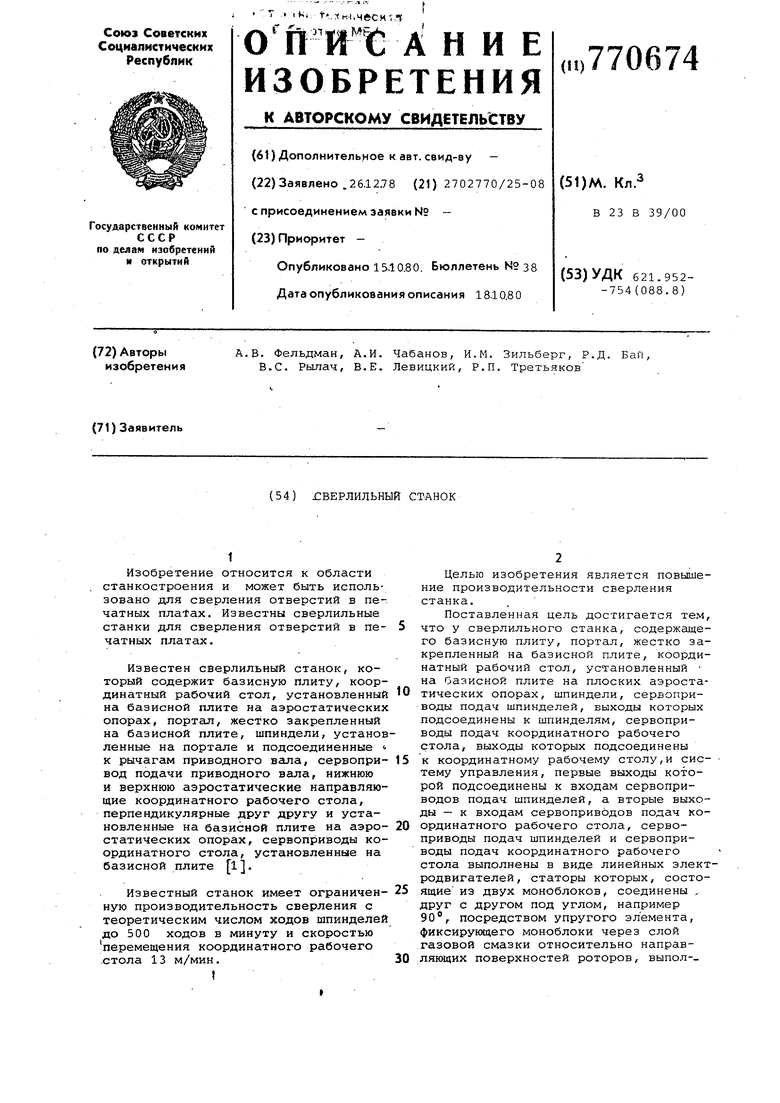

Изобретение относится к области станкостроения и может быть использовано для сверления отверстий в печатных платах. Известны сверлильные станки для сверления отверстий в пе- 5 чатных платах.

Известен сверлильный станок, который содержит базисную плиту, координатный рабочий стол, установленный на базисной плите на аэростатических опорах, портал, жестко закрепленный на базисной плите, шпиндели, установленные на портале и подсоединенные к рычагам приводного вала, сервопри- 15 вод подачи приводного вала, нижнюю и верхнюю аэростатические направляющие координатного рабочего стола, перпендикулярные друг другу и установленные на базисной плите на аэро- 20 статических опорах, сервоприводы координатного стола, установленные на базисной плите

Известный станок имеет ограничен- 25 ную производительность сверления с теоретическим числом ходов шпинделей до 500 ходов в минуту и скоростью перемещения координатного рабочего ,стола 13 м/мин.30

Целью изобретения является повышение производительности сверления станка.

Поставленная цель достигается тем, что у сверлильного станка, содержащего базисную плиту, портал, жестко закрепленный на базисной плите, координатный рабочий стол, установленный на базисной плите на плоских аэростатических опорах, шпиндели, сервоприводы подач шпинделей, выходы которых подсоединены к шпинделям, сервоприводы подач координатного рабочего стола, вьоходы которых подсоединены к координатному рабочему столу,и систему управления, первые выходы которой подсоединены к входам сервоприводов подач шпинделей, а вторые выходы - к входам сервоприводов подач координатного рабочего стола, сервоприводы подач шпинделей и сервоприводы подач координатного рабочего стола выполнены в виде линейных электродвигателей, статоры которых, состоящие из двух моноблоков, соединены , друг с другом под углом, например

90

посредством упругого элемента,

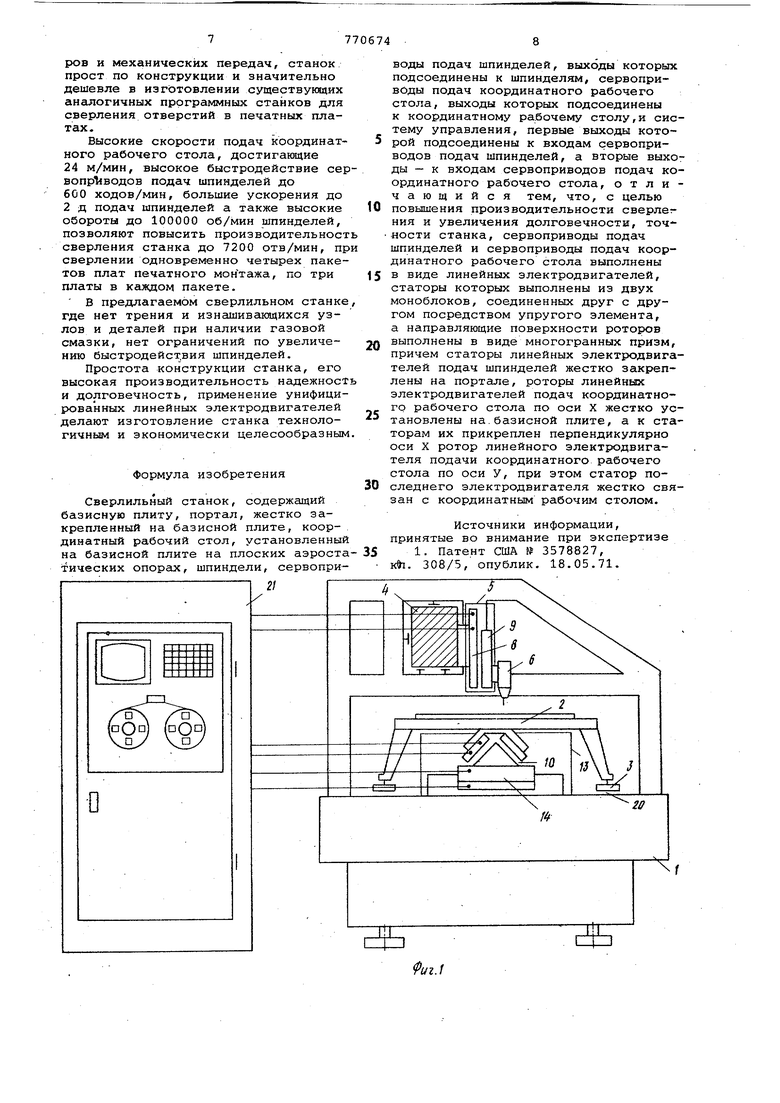

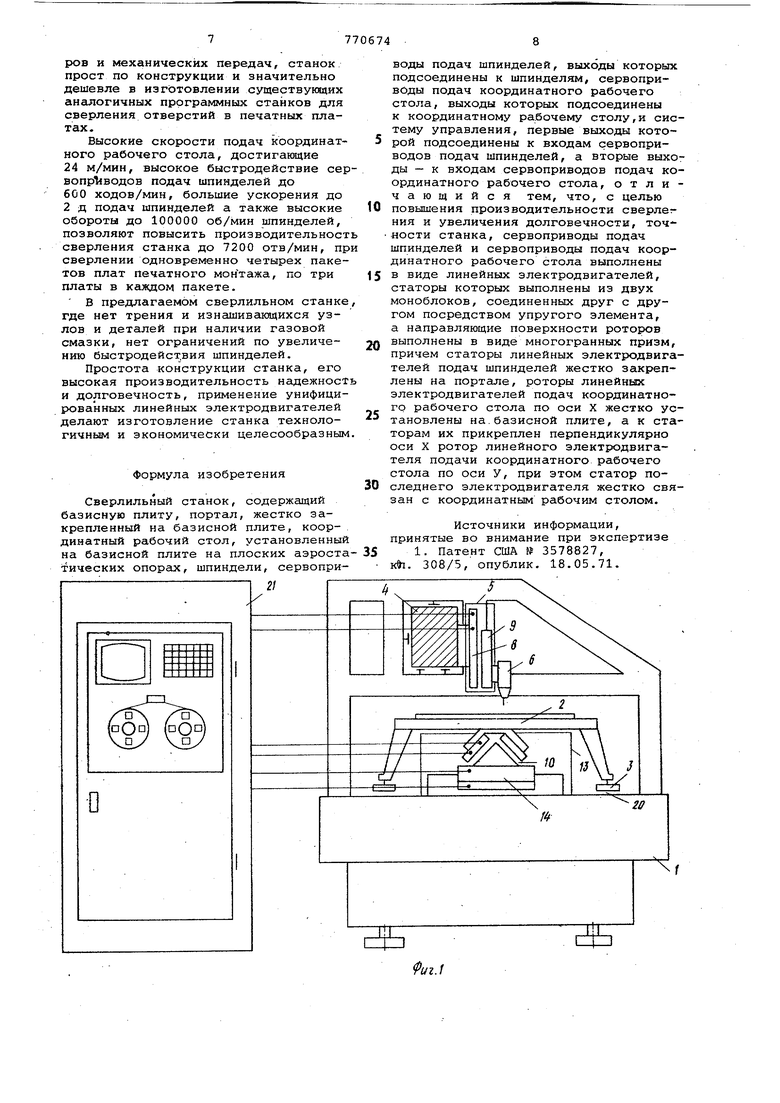

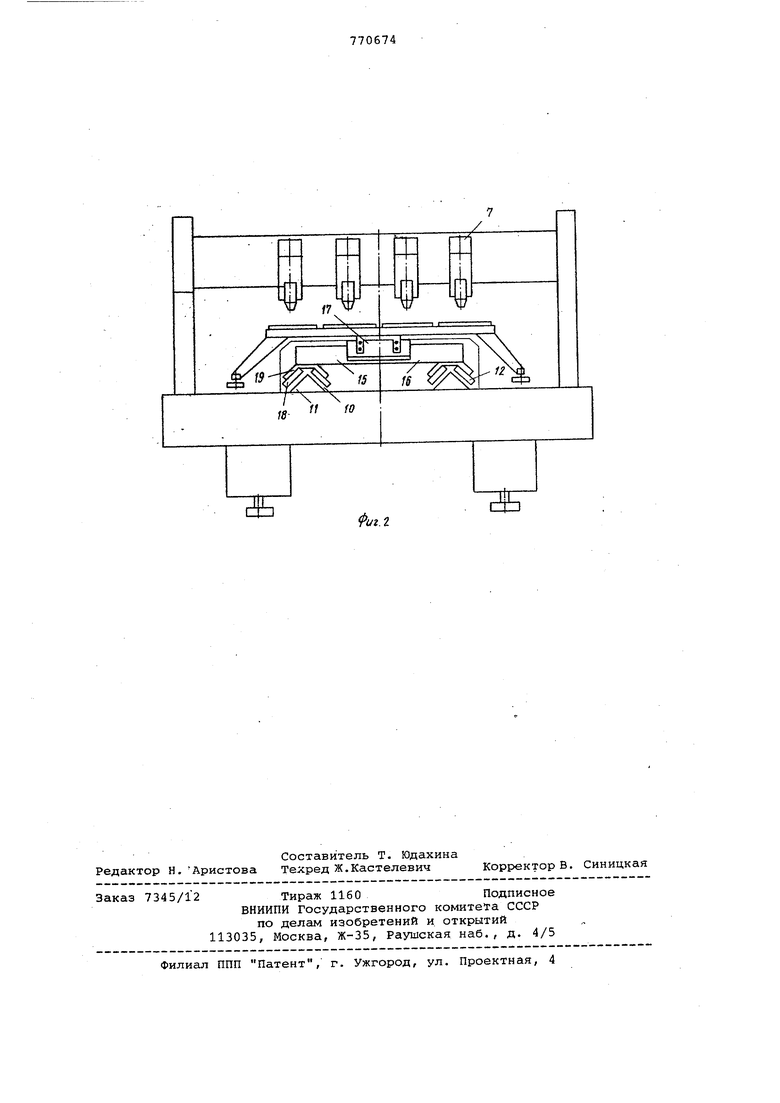

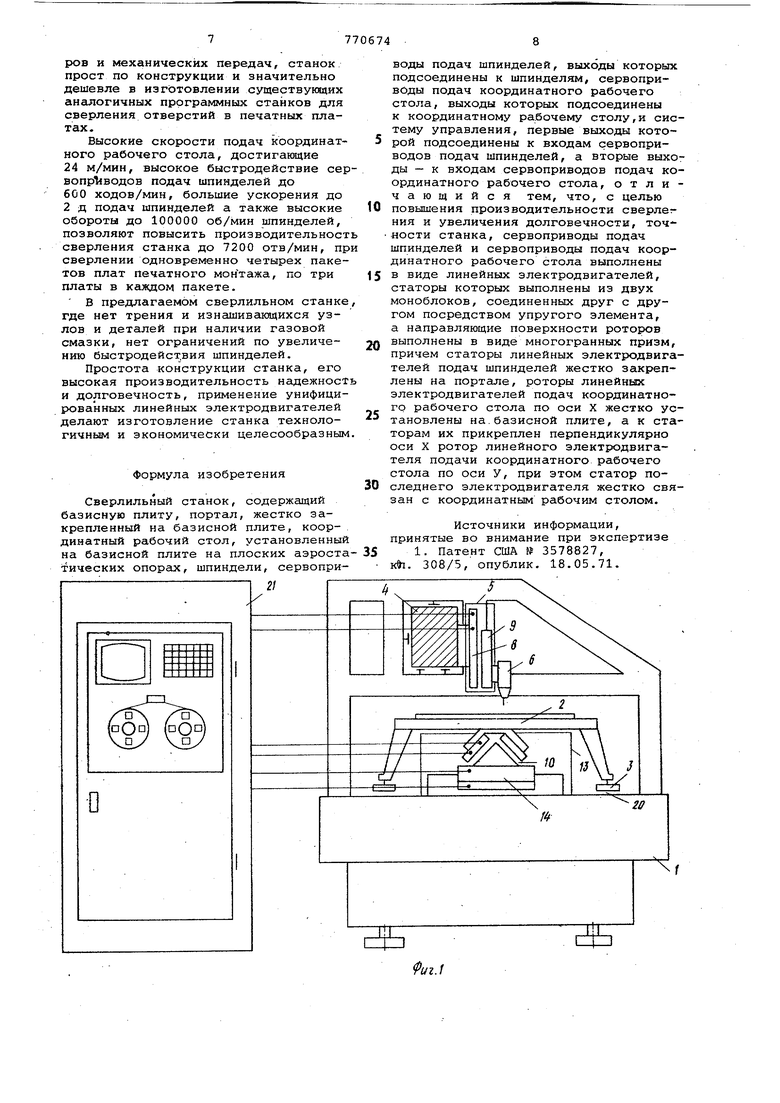

фиксирующего моноблоки через слой газовой смазки относительно направляющих поверхностей роторов, выпол-ненных в виде призматических многогранных призм, причем статоры призматических линейных-электродвигателей подач шпинделей жестко закрепле ны на портале, роторы других Линейных электродвигателей подач координатного рабочего стола по оси X жес ко установлены на базисной плите, а статор линейного электродвигателя подач координатного рабочего стола по оси У установлен на своем роторе связывающем статоры призматических линейных электродвигателей подач ко ординатного рабочего стола по оси X Выполнение сервоприводов подач шпинделей и сервоприводов подач координатного рабочего стола описанным образом, когда тяга линейных электро двигателей превращается непосредственно в движущуюся силу рабочих элементов станка, отсутствие при этом промежуточных механических передач, редукторов, шариковинтовых пар и в связи с этим малые массы подвижных элементов обеспечивают большие скорости (24 м/мин и выше) и ускорения .1,5-2 g рабочих элементов станка. Число ходов шпинделей при этом составляет 600 ход/мин, а при сверлении одновременно четырех пакетов и трех плат производительность сверления составляет 4x3x600 7200 отв/ми Отсутствие механического трения и износа подвижных элементов станка при наличии газовой смазки повьшает срок службы станка, точность станка со временем не меняется. Сервоприводы подач координатного рабочего стола выполнены в виде груп пы из трех линейных-электродвигателей подач координатного рабочего сто ла по оси X и У, отличающихся лишь величиной хода, причем два линейных электродвигателя подач координатного рабочего стола по оси X своими роторами жестко закреплены на базисной плите. К подвижным статорам линейных электродвигателей подачи координатно го рабочего стола по оси X прикреплен перпендикулярно оси X ротор линейного электродвигателя подачи координатного рабочего стола по оси У. « К подвижному статору линейного .электродвигателя подачи координатного рабочего стола по оси У жестко прикреплен координатный рабочий стол Роторы линейных элек.тродвигателей вы полнены в виде призматических напра ляющих, а статоры выполнены в виде моноблоков, связанных друг с другом под углом, например, 90° упругим эле ментом. Между роторами и статорами линейных электродвигателей имеется слой газовой смазки 12-15 мкм, полностью исключающий трение рабочих по верхностей ротора и статора и имеющий подъемную силу, противодействующую силе электромагнитного притяжения между обмотками статора линейного электродвигателя и его ротором. Упругие элементы, соединяющие моноблоки статоров, дают возможность моноблокам ориентироваться относительно рабочих поверхностей роторов под действием, с одной стороны, сил электромагнитного притяжения и, с другой, подъемной силы газового слоя, что очень важно при всплытии статора при подаче давления в газовый зазор. Тем самым отпадает необходимость в слишком точном выполнении призмы ротора. Механическая связь между ротором и статорами линейных электродвигателей полностью отсутствует, а вибрации статора или ротора, возникающие при работе станка, не передаются с одного на другой и на конструкцию станка, а быстро гасятся в слое газовой смазки. Качество сверления ввиду быстрого затухания колебаний и производительность станка возрастают. На фиг. 1 показан станок, общий вид; на фиг. 2 - то же, вид сбоку. Сверлильный Станок содержит базисную плиту 1, координатный рабочий стол 2, установленный на базисной плите 1 на аэрост-атических опорах 3. К порталу 4, жестко закрепленному на базисной плите 1, прикреплены сервоприводы 5 подач шпинделей 6 по оси Z. Линейные электродвигатели 7 сервоприводов 5 подач шпинделей б по оси Z жестко закреплены своими статорами 8 на портале 4, а к призматическим роторам 9, являющимся выходами сервоприводов 5 подач шпинделей б по оси Z, прикреплены шпиндели 6. Призматические роторы 9 опираются своими рабочими поверхностями через слой газовой смазки 10 на рабочую поверхность статоров 8. На базисной плите 1 закреплены призматические роторы 11 линейных электродвигателей 12 подач координатного рабочего стола 2 по оси X, входящих в состав сервопривода 13 подач координатного рабочего стола 2. К статорам 14 призматических линейных электродвигателей 12 подач координатного рабочего стола по оси X прикреплен призматический ротор 15 призматического линейного электродвигателя 16 подач координатного рабочего стола 2 по оси У. Статор 17 призматического линейного электродвигателя 16 подач координатного рабочего стола 2 по оси У жестко скреплен с координатным рабочим столом 2. Статоры 8, 14, 17 линейных электродвигателей 7, 12, 16 выполнены каждый из двух моноблоков. 18, связанных упругим элементом- 19. Моноблоки 18 с расположенными в них обмотками двигателя опираются на призматические роторы 9, 11, 15 через слой газовой смазки 10 своими рабочими поверхностями, являющимися также аэростатическими опорами линейных электродвигателей 7, 12, 16. Упругий элемент 19 дает возможность моноблокам 18 самоориентироваться по поверхности призматических роторов 9, 11, 15.

Сверлильный станок работает следующим образом.

Включается система воздухообеспечения,очищенный и осушенный воздух под давлением 5-6 атмосфер поступает в газовые зазоры 20 аэростатических опор 3 координатного стола 2. Координатный стол 2 под действием подъемной силы аэростатических опор 3 всплывает на газовой смазке на 1215 мкм над поверхностью базисной плиты 1. При подаче координатного рабочего стола 2 по координатам X и У трение в слое газовой смазки практически близко к нулю, перемещающиеся друг относит эльно друга рабочие поверхности аэростатических опор 3 и базисной плиты 1 вследствие наличия слоя газовой смазки не изнашиваются. От систe вл воэдухообеспечения воздух поступает также в газовые зазоры между рабочими поверхностями призматических роторов 9, 11, 15 и статоров 8, 14, 17 призматических линейных электродвигателей 7, 12, 16. Под действием подъемной силы слоя газовой смазки статоров 8, 14, 17 последние всплывают над поверхностью призматических роторов 9, 11, 15 на 12-15 мкм, обеспечивая гарантированный зазор и отсутствие механического трения рабочих поверхностей призматических роторов 9, 11, 15 и статоров 8, 14, 17 (фиг. 1, 2).

При подаче сигнала от системы управления 21 координатный рабочий стол 2 устанавливается в нулевую позицию, при которой осуществляется установка на него пакетов плат, подлежащих сверлению. Шпиндели 6, закрепленные на призматических роторах 9 сервоприводов 5, также устанавливаются в нулевую позицию. Воздух по команде от системы воздухообеспечения подается под давлением 2-3 атм. в воздушные подшипники шпинделей 6, после чего возможно включение последних. При подаче управляющего сигнала от системы управления 21 раскручиваются шпиндели 6 до заданных оборотов в пределах от 10000 до 100000 об/мин (в зависимости от необходимых технологических режимов). Механическое трение в воздушных подшипниках шпинделей 6 отсутствует, следовательно, отсутствует и износ подшипников и валов шпинделей 6. По окончании запитки воздухом станок готов к работе.

Далее при подаче управляющих сигналов от системы управления 21 по заданной программе координатный рабочий стол 2 перемещается в заданную пози цию одновременно по двум осям X и У.

;В месте заданной координаты по сигНсшу от системы управления 21 сервоприводы подачи 5 шпинделей 6 осуществляют рабочий ход, производя сверление пакета плат в соответствие с заданными технологическими режимами. При подаче шпинделя 6 вниз осуществляется одновременно прижим пакета плат в зоне сверления, при этом качество отверстий на выходе сверла из плат существенно улучшается. При свер0лении отверстий осуществляется отсос стружки и пыли из зоны сверления. По заранее составленной программе система управления 21 станком осуществляет сверление, отверстий в пакетах

5 плат, а также при необходимости производит автоматическую смену износившегося или сломанного инструмента..

В предлагаемом сверлильном станке в сервоприводах подач 5 и 13 отсут0ствуют редукторы, червячно-винтовые .пары и т.п. Привод координатного рабочего стола 2 осуществляется напрямую подвижными статорами 14 и 17, а привод подач шпинделей 6 - подвижными роторами 9 линейных электродвига5телей подач 7, 12, 16. Отсутствуют, следовательно, потери при передаче усилий, а ввиду полного отсутствия механического трения в существующем между роторами 9, 11, 15 и статора0ми 8 , 14, 17 слое газовой смазки 10 отсутствуют потери на трение. Наличие воздушных подшипников в шпинделях 6 делает их практически неизнашиваемьоми. Так как в станке отсутст5вуют узлы, которые могли бы вследствие наличия трения изнашиваться, точность и надежность предлагаемого сверлильного станка не зависит от срока его службы. Отсутствие трения

0 и механических передач дает возможность развивать большие скорости подач.

Простота сервоприводов с линейными электродвигателями дает возможность осуществить индивидуальный при5вод шпинделей 6. Осуществление подачи каждого -Шпинделя 6 индивидуальным сервоприводом 5, кроме того, высокая динамика сервоприводов 5 шпинделей 6 позволяют для каждого из шпинделей 6

0 формировать свой закон движения, обеспечивая минимальную величину возникающих при работе виброколебаний и высокую производительность. У станка повышены эксплуатационные качества,

5 в связи с тем, что отпадает необходимость жидкостной смазки, а также расширена область применения за счет использования его для сверления материалов, не терпящих в процессе обработки присутствия паров масла. Все

0 это расширяет технологические возможности станка.

Предлагаемый сверлильный станок не имеет дорогостоящих прецизионных шарико-винтовых пар, точных редукто

| название | год | авторы | номер документа |

|---|---|---|---|

| Сверлильный станок | 1982 |

|

SU1047610A2 |

| Сверлильный станок | 1986 |

|

SU1465177A1 |

| Сверлильный станок | 1987 |

|

SU1429452A1 |

| Координатный стол | 1981 |

|

SU996165A1 |

| Многошпиндельный сверлильный станок | 1980 |

|

SU965620A1 |

| Электрошпиндель на опорах скольжения с газовой смазкой | 1990 |

|

SU1811985A1 |

| ФРЕЗЕРНАЯ ГОЛОВКА | 1991 |

|

RU2016715C1 |

| Фрезерная головка | 1989 |

|

SU1632651A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ПРОГРАММНОГОУПРАВЛЕНИЯ | 1968 |

|

SU221463A1 |

| Универсальный сверлильно-присадочный станок | 1991 |

|

SU1781033A1 |

Авторы

Даты

1980-10-15—Публикация

1978-12-26—Подача