щей кромкой, закрепленных на холостых участках валков, и цилиндрической опоры, размещенной на оси клети в зоне действия ножей.

Отрезка конца трубы непосредственно в клети с созданием подпора изнутри трубы не требует дополнительных энергозатрат на привод отрезного устройства и устраняет развальцовку кромок среза.

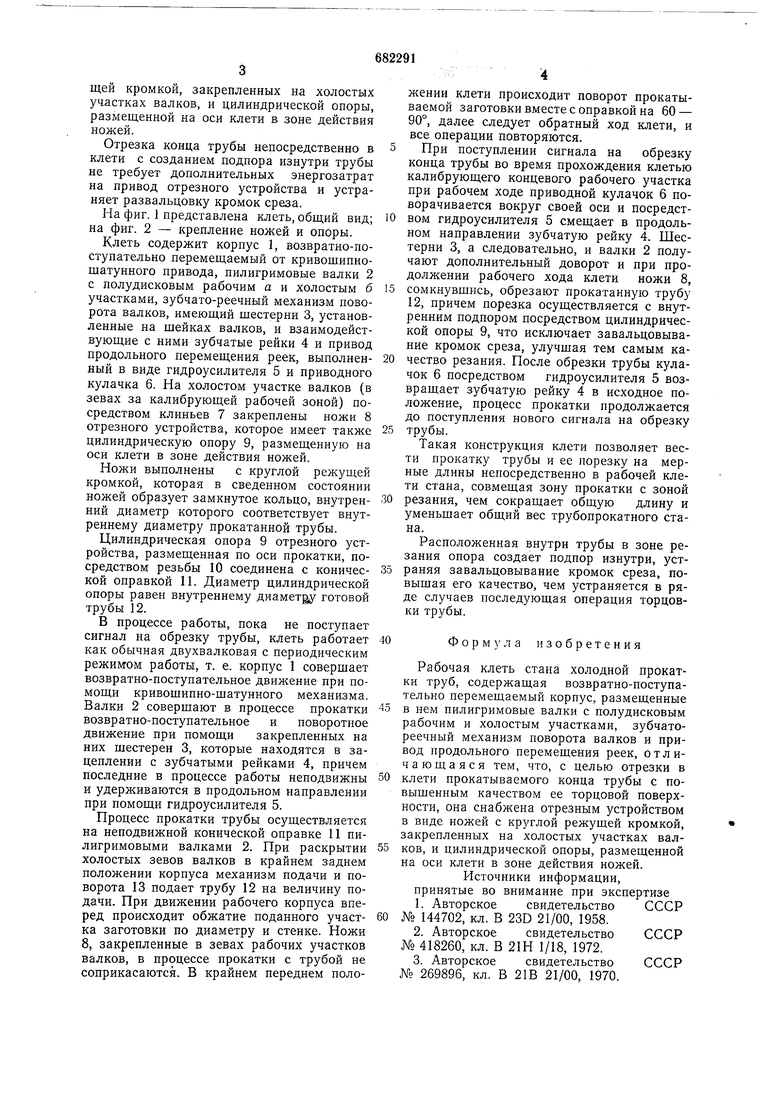

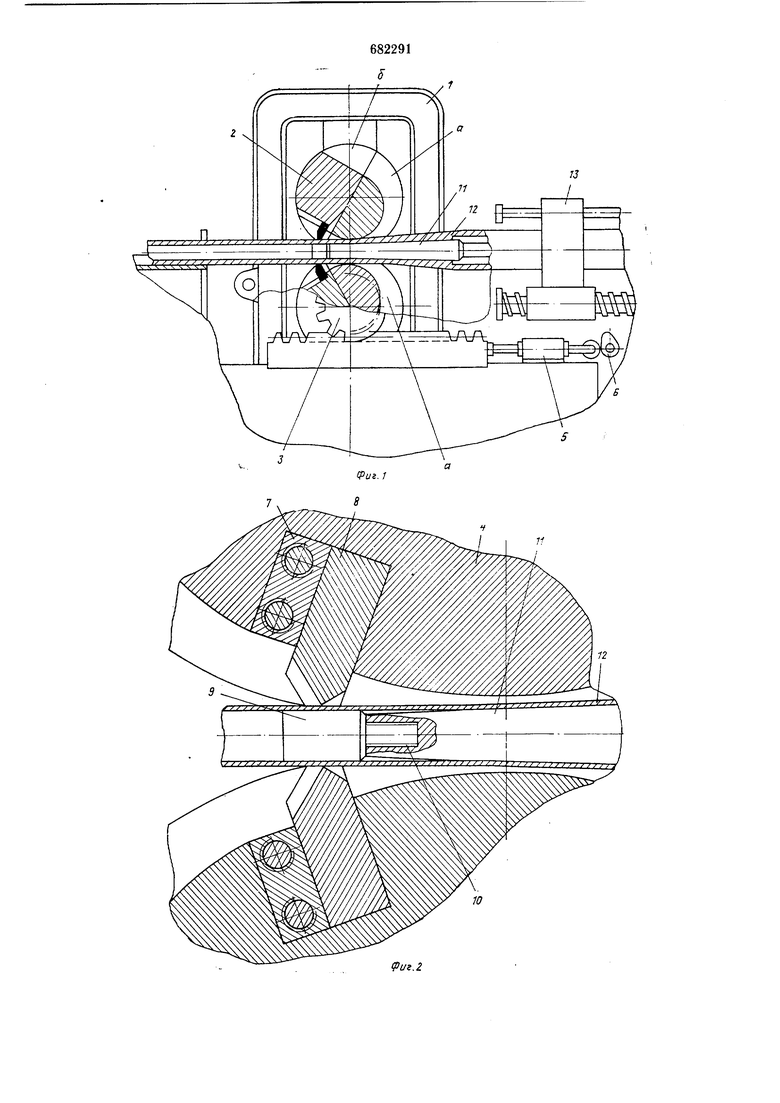

На фиг. 1 представлена клеть, общий вид; на фиг. 2 - крепление ножей и опоры.

Клеть содержит корпус 1, возвратно-поступательно перемещаемый от кривошипношатунного привода, пилигримовые валки 2 с полудисковым рабочим а и холостым б участками, зубчато-реечный механизм поворота валков, имеющий шестерни 3, установленные на шейках валков, и взаимодействующие с ними зубчатые рейки 4 и привод продольного перемещения реек, выполненный в виде гидроусилителя 5 и приводного кулачка 6. На холостом участке валков (в зевах за калибрующей рабочей зоной) посредством клиньев 7 закреплены ножи 8 отрезного устройства, которое имеет также цилиндрическую опору 9, размещенную на оси клети в зоне действия ножей.

Ножи выполнены с круглой режущей кромкой, которая в сведенном состоянии ножей образует замкнутое кольцо, внутренний диаметр которого соответствует внутреннему диаметру прокатанной трубы.

Цилиндрическая опора 9 отрезного устройства, размещенная по оси прокатки, посредством резьбы 10 соединена с конической оправкой 11. Диаметр цилиндрической опоры равен внутреннему диаметру готовой трубы 12.

В процессе работы, пока не поступает сигнал на обрезку трубы, клеть работает как обычная двухвалковая с периодическим режимом работы, т. е. корпус 1 совершает возвратно-поступательное движение при помощи кривошипно-шатунного механизма. Валки 2 совершают в процессе прокатки возвратно-поступательное и поворотное движение при помощи закрепленных на них шестерен 3, которые находятся в зацеплении с зубчатыми рейками 4, причем последние в процессе работы неподвижны и удерживаются в продольном направлении при помощи гидроусилителя 5.

Процесс прокатки трубы осуществляется на неподвижной конической оправке 11 пилигримовыми валками 2. При раскрытии холостых зевов валков в крайнем заднем положении корпуса механизм подачи и поворота 13 подает трубу 12 на величину подачи. При движении рабочего корпуса вперед происходит обжатие поданного участка заготовки по диаметру и стенке. Ножи 8, закрепленные в зевах рабочих участков валков, в процессе прокатки с трубой не соприкасаются. В крайнем переднем положении клети происходит поворот прокатываемой заготовки вместе с оправкой на 60 - 90°, далее следует обратный ход клети, и все операции повторяются.

При поступлении сигнала на обрезку конца трубы во время прохождения клетью калибрующего концевого рабочего участка при рабочем ходе приводной кулачок 6 поворачивается вокруг своей оси и посредством гидроусилителя 5 смещает в продольном направлении зубчатую рейку 4. Шестерни 3, а следовательно, и валки 2 получают дополнительный доворот и при продолжении рабочего хода клети ножи 8,

сомкнувшись, обрезают прокатанную трубу 12, причем порезка осуществляется с внутренним подпором посредством цилиндрической опоры 9, что исключает завальцовывание кромок среза, улучшая тем самым качество резания. После обрезки трубы кулачок 6 посредством гидроусилителя 5 возвращает зубчатую рейку 4 в исходное положение, процесс прокатки продолжается до поступления нового сигнала на обрезку

трубы.

Такая конструкция клети позволяет вести прокатку трубы и ее порезку на мерные длины непосредственно в рабочей клети стана, совмещая зону прокатки с зоной

резания, чем сокращает общую длину и уменьшает общий вес трубопрокатного стана.

Расположенная внутри трубы в зоне резания опора создает подпор изнутри, устраняя завальцовывание кромок среза, повышая его качество, чем устраняется в ряде случаев последующая операция торцовки трубы.

Формула изобретения

Рабочая клеть стана холодной прокатки труб, содержащая возвратно-поступательно перемещаемый корпус, размещенные

в нем пилигримовые валки с полудисковым рабочим и холостым участками, зубчатореечный механизм поворота валков и привод продольного перемещения реек, отличающаяся тем, что, с целью отрезки в

клети прокатываемого конца трубы с повышенным качеством ее торцовой поверхности, она снабжена отрезным устройством в виде ножей с круглой режущей кромкой, закрепленных на холостых участках валков, и цилиндрической опоры, размещенной на оси клети в зоне действия ножей.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 144702, кл. В 23D 21/00, 1958.

2.Авторское свидетельство СССР № 418260, кл. В 21Н 1/18, 1972.

3.Авторское свидетельство СССР Afo 269896, кл. В 21В 21/00, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод качания пилигримовых валков стана холодной прокатки труб | 1980 |

|

SU944692A1 |

| Способ изготовления мерных труб на пилигримовом стане | 1975 |

|

SU550188A1 |

| Стан пилигримовой прокатки труб | 1981 |

|

SU1051793A1 |

| Стан пилигримовой прокатки труб | 1987 |

|

SU1405923A1 |

| Стан холодной прокатки труб переменного сечения | 1987 |

|

SU1496849A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2545935C2 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2268796C2 |

| Стан пилигримовой прокатки труб | 1977 |

|

SU740319A1 |

| Способ холодной пилигримовой прокатки труб | 1980 |

|

SU936533A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ФАЛЬЦЕВЫМ ШВОМ | 2000 |

|

RU2181313C2 |

Авторы

Даты

1979-08-30—Публикация

1977-04-19—Подача