1

Изобретение относится к технике измерений в машиностроении и может быть использовано в производственных условиях для контроля точности отработки деталей на станке.

Цель изобретения - упрощение соба измерения рельефа и отклонения формы цилиндрической .поверхности, повышение производительности.

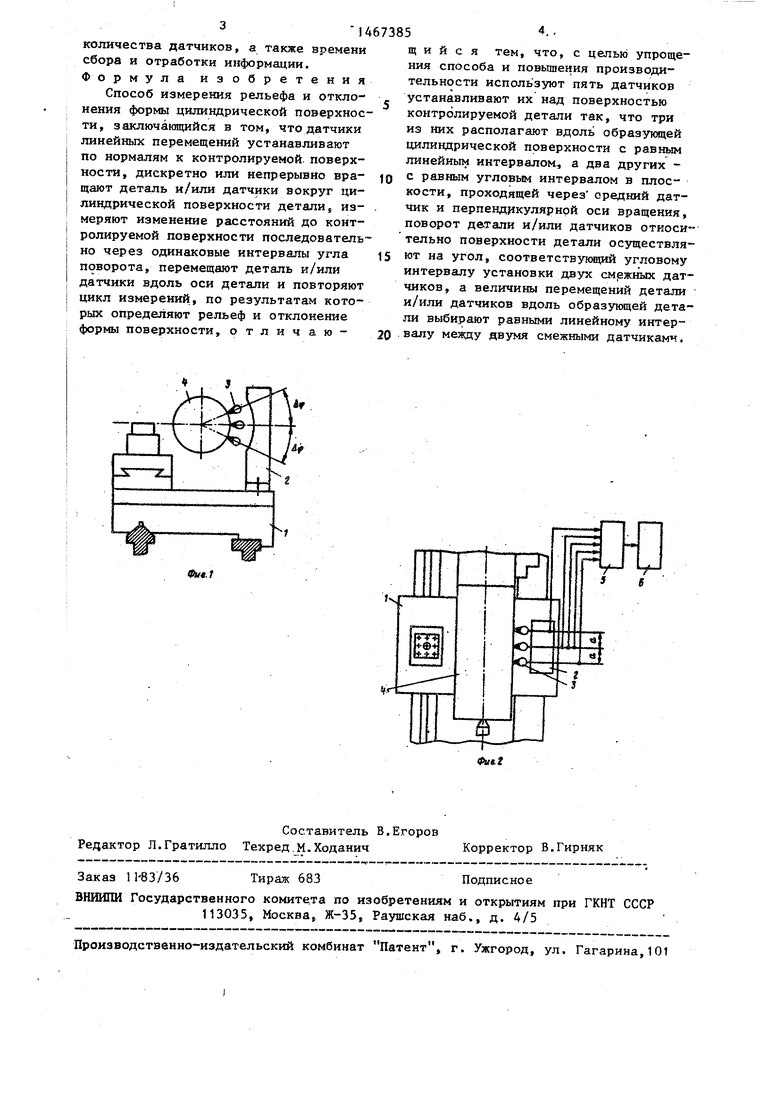

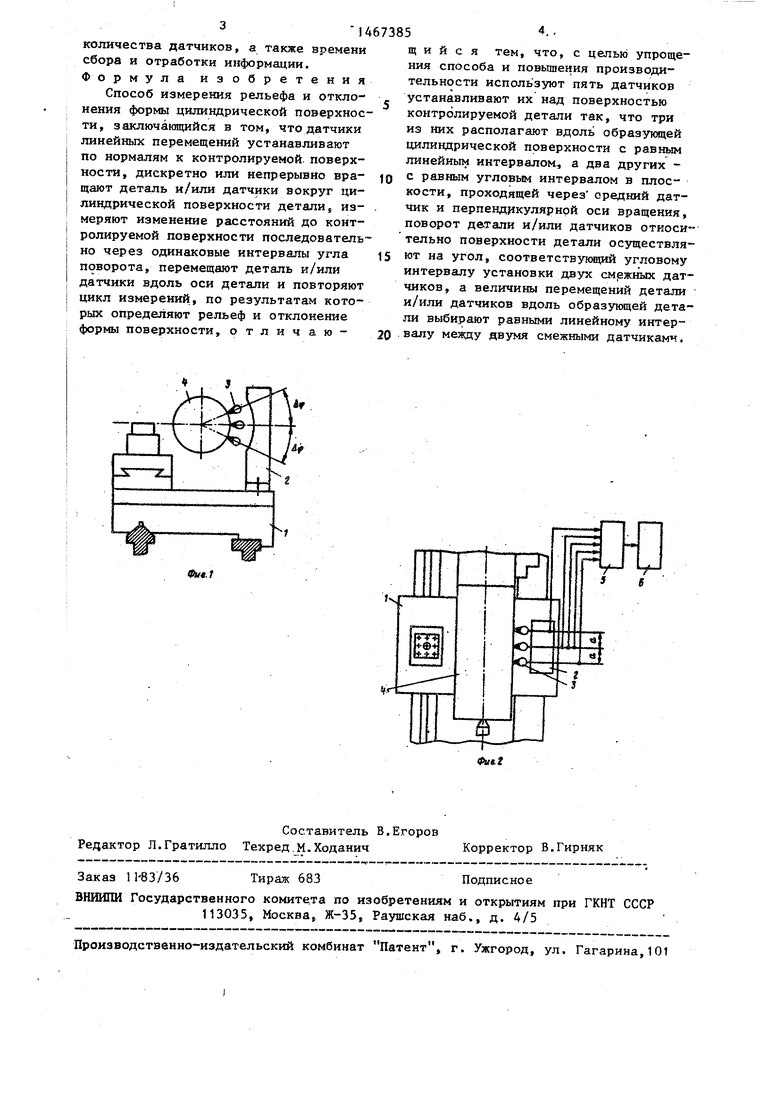

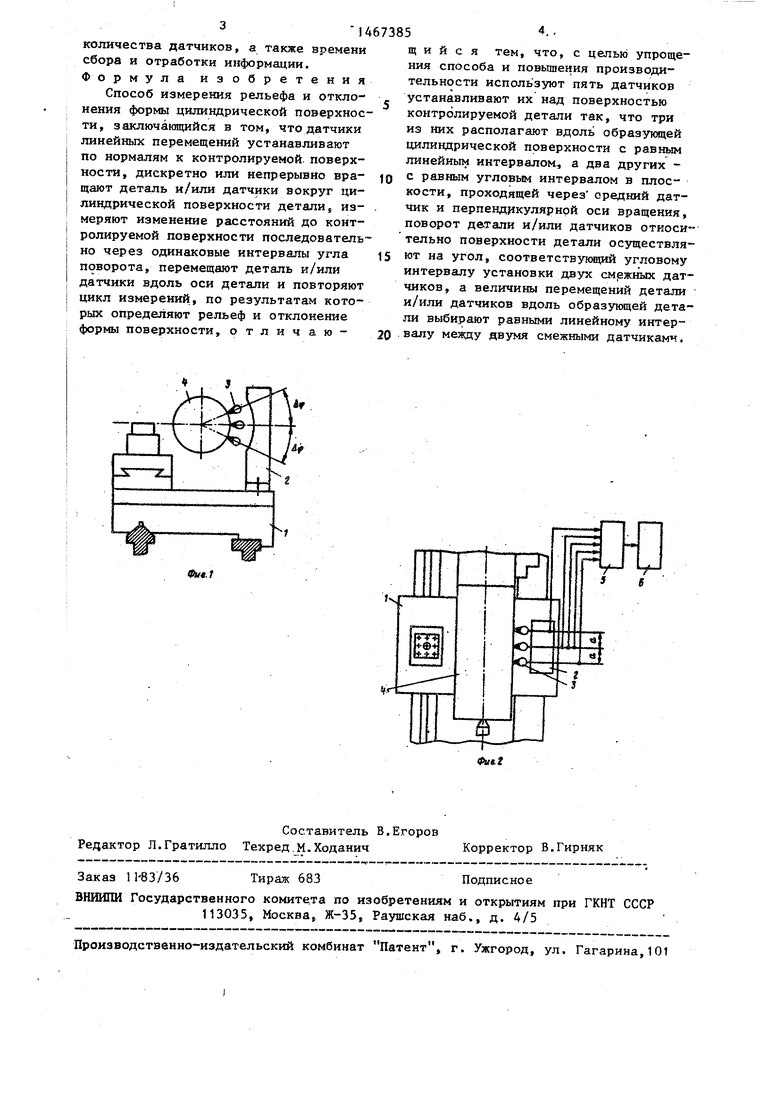

На фиг.1 показано расположение датчиков на контролируемой поверхности в сечении, перпендикулярном оси детали; на фиг.2 - то же, вдоль оси детали.

На суппорте 1 токарного станка устанавливают кронштейн 2, на котором жестко закреплены пять датчиков 3 линейных перемещений, расположенные в двух взаимно перпендикулярных направлениях измеряемой цилиндрической де--: тали 4. Сигналы с датчиков преобразуются в цифровую форму в аналого-цифро(Л

вом преобразователе 5 и поступают в память вычислительного устройства 6.

Измерение производится в следующей последовательности. При вращении шпинделя с деталью показания отклонений настроенных размеров снимаются одновременно со всех пяти датчиков с интервалами углового поворота детали, равными cf. Через полный оборот детали устройство сдвигается вдоль оси детали на величину, равную шагу , а, и цикл повторяется. И так далее. Вся информация собирается в памяти вычислительного устройства и обрабатывается.

Использование предлагаемого способа позволяет упростить конструкцию устройства за счет сокращения количества применяемых датчиков и повысить производительность контроля за счет сокращения времени настройки меньшего

а:

00 00

ел

количества датчиков, а также времени сбора и отработки информации. Формула изобретения Способ измерения рельефа и откло- иения формы цилиндрической поверхности, заключающийся в том, что датчики линейных перемещений устанавливают по нормалям к контролируемой поверхности, дискретно или непрерывно вра- щают деталь и/или датчики вокруг цилиндрической поверхности деталиs измеряют изменение расстояний до контролируемой поверхности последовательно через одинаковые интервалы угла поворота, перемещают деталь и/или датчики вдоль оси детали и повторяют цикл измерений, по результатам которых определяют рельеф и отклонение формы поверхности, отличаю-

1467385

щ и и с я тем, что, с целью упрощения способа и повышения производительности исполь зуют пять датчиков устанавливают их над поверхностью контролируемой детали так, что три из них располагают вдоль образующей цилиндрической поверхности с равным линейным интервалом, а два других - с равным угловым интервалом в плоскости, проходящей через средний датчик и перпендикулярной оси вращения, поворот детали и/или датчиков относительно поверхности детали осуществляют на угол, соответствующий угловому интервалу установки двух смежных датчиков, а величины перемещений детали и/или датчиков вдоль образзтощей детали выбирают равными лииейиому интер- .валу между двумя смежными датчиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения топографии поверхностей вращения объекта | 1988 |

|

SU1677492A1 |

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ТОЧНОСТИ ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА "ТЕЛО ВРАЩЕНИЯ" | 2011 |

|

RU2471145C1 |

| Способ контроля отклонения формы поверхности деталей сложной формы | 1982 |

|

SU1065683A1 |

| СПОСОБ РАЗМЕРНОГО КОНТРОЛЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ, ИМЕЮЩИХ КРУГЛЫЕ СЕЧЕНИЯ | 2007 |

|

RU2348006C1 |

| СПОСОБ КОНТРОЛЯ ДИАМЕТРОВ И ФОРМЫ МИНИАТЮРНЫХ ЦИЛИНДРИЧЕСКИХ НЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2017 |

|

RU2659324C1 |

| Устройство для контроля отклонений от прямолинейности | 1990 |

|

SU1781533A1 |

| Устройство контроля прямолинейности образующей цилиндрической детали | 1990 |

|

SU1749697A1 |

| Автоматическая установка для контроля геометрии деталей круглого поперечного сечения | 1986 |

|

SU1374047A1 |

| Аэростатический измеритель линейных перемещений | 2024 |

|

RU2829305C1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ НОМИНАЛЬНО КРУГЛОЙ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2158895C1 |

Изобретение относится к технике измерений в машиностроении и может быть использовано при контроле точности обработки деталей на станке. Цель изобретения - упрощение способа измерения рельефа и отклонения формы Щ1линдрической поверхности, повышение производительности. Поставленная цель достигается установкой в двух взаимно перпендикулярных направлениях пяти датчиков,I оси которых расположены по нормали к измеряемой поверхности. Причем три датчика расположены в продольном сечении контролируемого цилиндра с одинаковым шагом а, а два других - в поперечном сечении, симметрично относительно среднего датчика с углом смещения (f . 2 ил.

Фи.1

| 0 |

|

SU220389A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-03-23—Публикация

1987-04-27—Подача