Изобретение относится к измерительной технике, а именно к технике измерений геометрии поверхностей деталей мзшин.

Цель изобретения - расширение технологических возможностей способа за счет измерения взаимного расположения поверхностей вращения объекта.

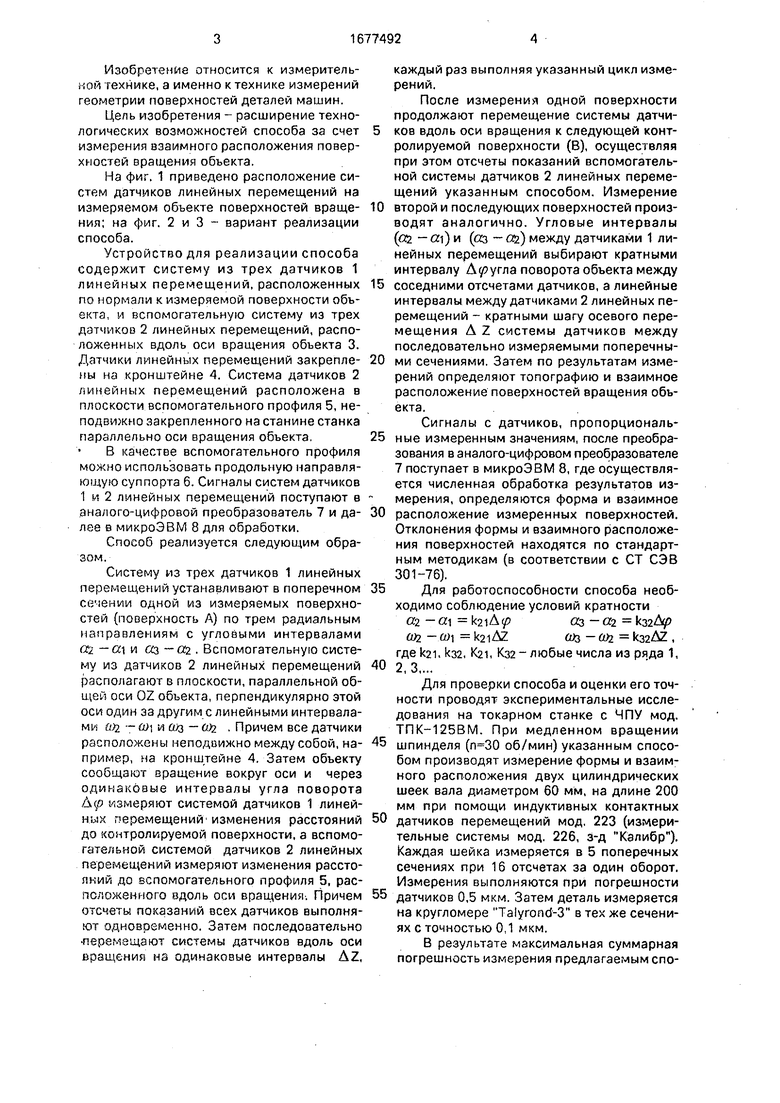

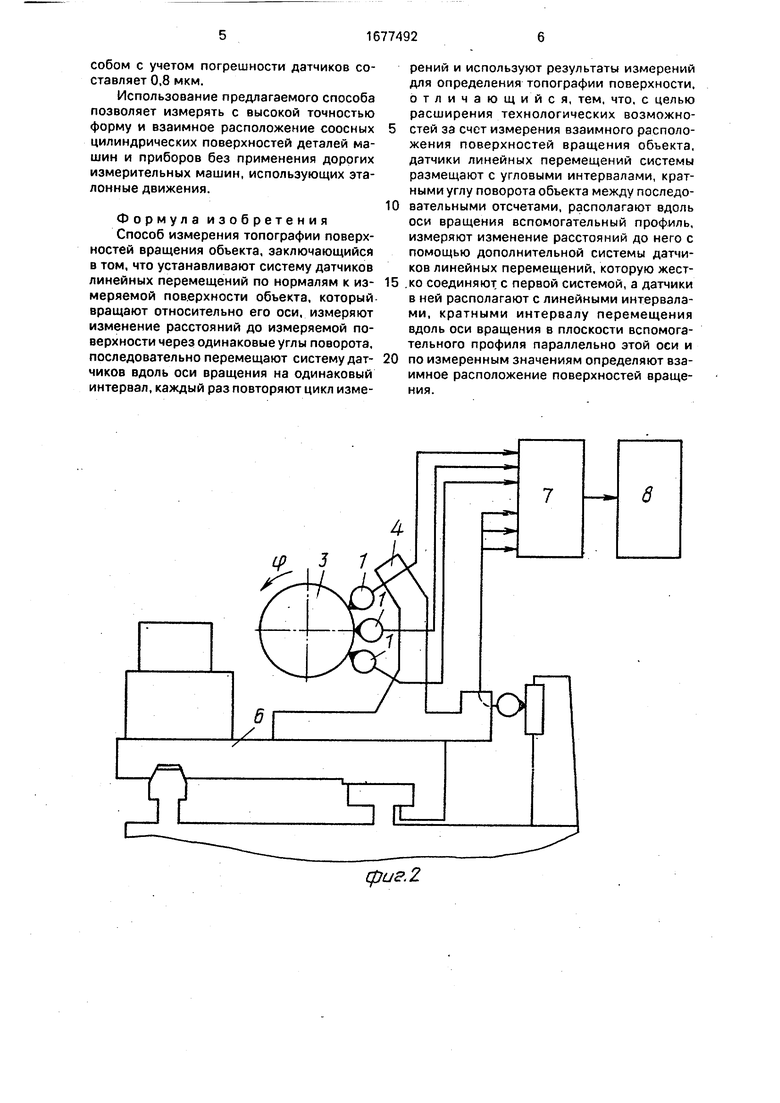

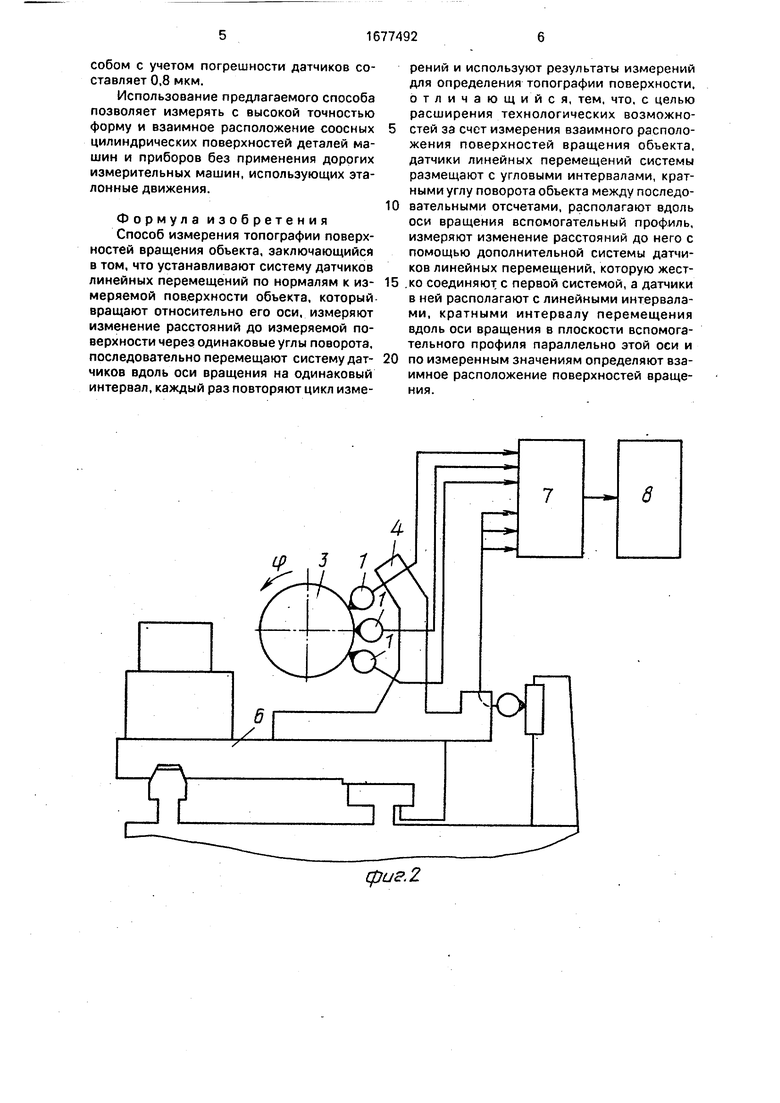

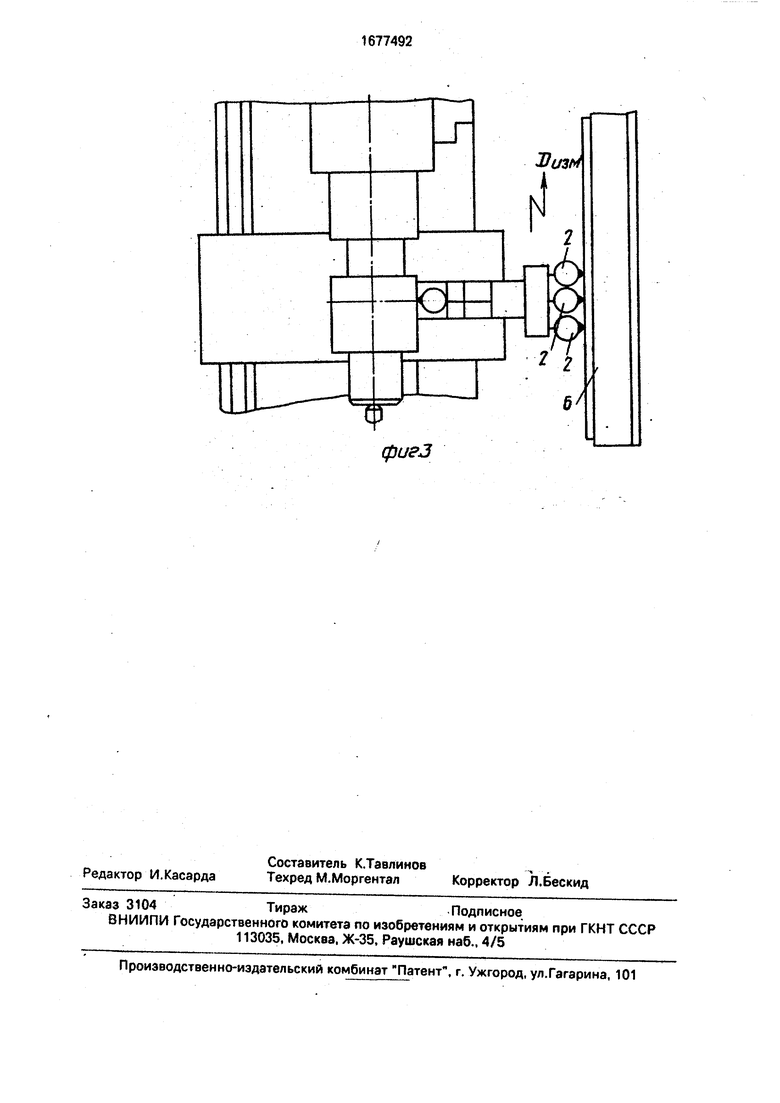

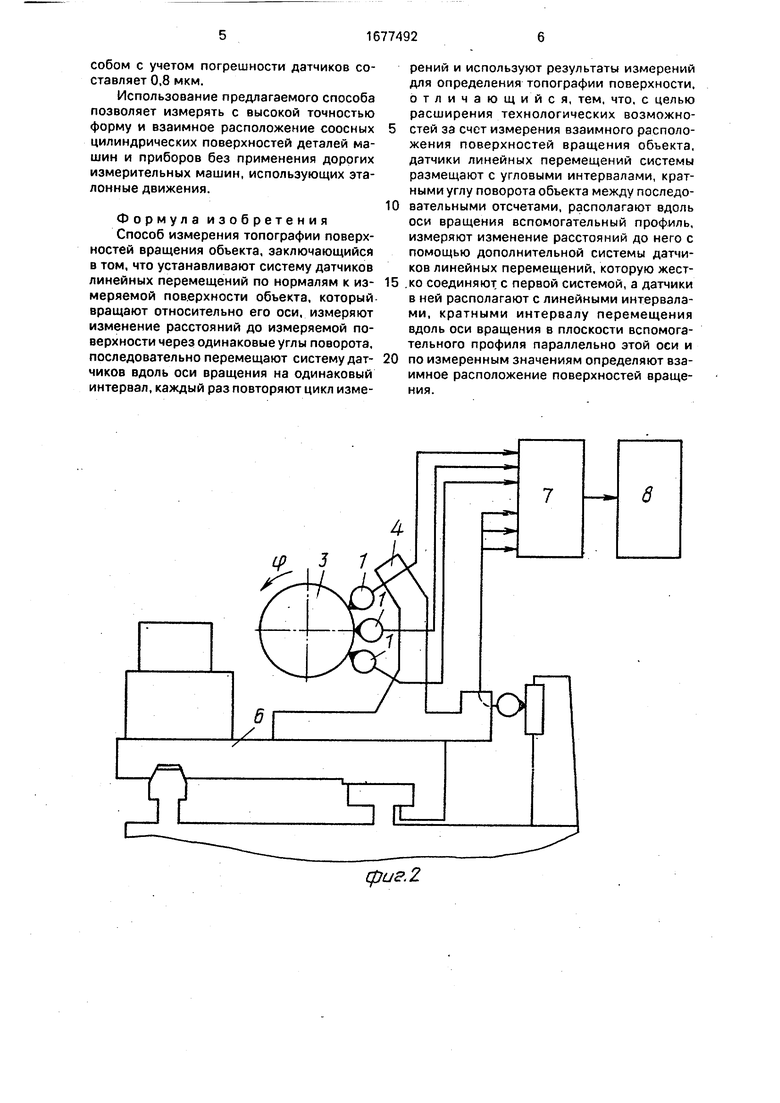

На фиг. 1 приведено расположение систем датчиков линейных перемещений на измеряемом объекте поверхностей вращения; на фиг. 2 и 3 - вариант реализации способа.

Устройство для реализации способа содержит систему из трех датчиков 1 линейных перемещений, расположенных по нормали к измеряемой поверхности объекта, и вспомогательную систему из трех датчиков 2 линейных перемещений, расположенных вдоль оси вращения объекта 3. Датчики линейных перемещений закреплены на кронштейне -4. Система датчиков 2 линейных перемещений расположена в плоскости вспомогательного профиля 5, неподвижно закрепленного на станине станка параллельно оси вращения объекта.

В качестве вспомогательного профиля можно использовать продольную направляющую суппорта 6. Сигналы систем датчиков 1 и 2 линейных перемещений поступают в аналого-цифровой преобразователь 7 и далее в микроЭВМ 8 для обработки.

Способ реализуется следующим образом.

Систему из трех датчиков 1 линейных перемещений устанавливают в поперечном сечении одной из измеряемых поверхностей (поверхность А) по трем радиальным направлениям с угловыми интервалами «2 -«1 и аз -О2 . Вспомогательную систему из датчиков 2 линейных перемещений располагают в плоскости, параллельной общей оси OZ объекта, перпендикулярно этой оси один за другим с линейными интервалами - и ft/з - (% . Причем все датчики расположены неподвижно между собой, например, на кронштейне 4. Затем объекту сообщают вращение вокруг оси и через одинаковые интервалы угла поворота Л§9 измеряют системой датчиков 1 линейных перемещений1 изменения расстояний до контролируемой поверхности, а вспомогательной системой датчиков 2 линейных перемещений измеряют изменения расстояний до вспомогательного профиля 5, расположенного вдоль оси вращения-. Причем отсчеты показаний всех датчиков выполняют одновременно. Затем последовательно перемещают системы датчиков вдоль оси вращения на одинаковые интервалы AZ,

каждый раз выполняя указанный цикл измерений.

После измерения одной поверхности продолжают перемещение системы датчиков вдоль оси вращения к следующей контролируемой поверхности (В), осуществляя при этом отсчеты показаний вспомогательной системы датчиков 2 линейных перемещений указанным способом. Измерение

второй и последующих поверхностей производят аналогично. Угловые интервалы («2 - ал) и (оз - cti) между датчиками 1 линейных перемещений выбирают кратными интервалу поворота объекта между

соседними отсчетами датчиков, а линейные интервалы между датчиками 2 линейных перемещений - кратными шагу осевого перемещения Л Z системы датчиков между последовательно измеряемыми поперечными сечениями. Затем по результатам измерений определяют топографию и взаимное расположение поверхностей вращения объекта.

Сигналы с датчиков, пропорциональные измеренным значениям, после преобразования в аналого-цифровом преобразователе 7 поступает в микроЭВМ 8, где осуществляется численная обработка результатов измерения, определяются форма и взаимное

расположение измеренных поверхностей. Отклонения формы и взаимного расположения поверхностей находятся по стандартным методикам (в соответствии с СТ СЭВ 301-76).

Для работоспособности способа необходимо соблюдение условий кратности

«2 - «1 К21А ф«3 - «2 k32/V

ft i k2iAZод - иц kaaAZ ,

где К21. кз2, K2i, Кз2 - любые числа из ряда 1,

2,3,...

Для проверки способа и оценки его точности проводят экспериментальные исследования на токарном станке с ЧПУ мод. ТПК-125ВМ. При медленном вращении

шпинделя ( об/мин) указанным способом производят измерение формы и взаимного расположения двух цилиндрических шеек вала диаметром 60 мм, на длине 200 мм при помощи индуктивных контактных

0 датчиков перемещений мод, 223 (измерительные системы мод, 226, з-д Калибр). Каждая шейка измеряется в 5 поперечных сечениях при 16 отсчетах за один оборот. Измерения выполняются при погрешности

5 датчиков 0,5 мкм. Затем деталь измеряется на кругломере Talyrond-З в тех же сечениях с точностью 0,1 мкм.

В результате максимальная суммарная погрешность измерения предлагаемым способом с учетом погрешности датчиков составляет 0,8 мкм.

Использование предлагаемого способа позволяет измерять с высокой точностью форму и взаимное расположение соосных цилиндрических поверхностей деталей машин и приборов без применения дорогих измерительных машин, использующих эталонные движения.

Формула изобретения Способ измерения топографии поверхностей вращения объекта, заключающийся в том, что устанавливают систему датчиков линейных перемещений по нормалям к измеряемой поверхности объекта, который- вращают относительно его оси, измеряют изменение расстояний до измеряемой поверхности через одинаковые углы поворота, последовательно перемещают систему датчиков вдоль оси вращения на одинаковый интервал, каждый раз повторяют цикл измерений и используют результаты измерений для определения топографии поверхности, отличающийся, тем, что, с целью расширения технологических возможностей за счет измерения взаимного расположения поверхностей вращения объекта, датчики линейных перемещений системы размещают с угловыми интервалами, кратными углу поворота объекта между последовательными отсчетами, располагают вдоль оси вращения вспомогательный профиль, измеряют изменение расстояний до него с помощью дополнительной системы датчиков линейных перемещений, которую жест.ко соединяют с первой системой, а датчики в ней располагают с линейными интервалами, кратными интервалу перемещения вдоль оси вращения в плоскости вспомогательного профиля параллельно этой оси и

по измеренным значениям определяют взаимное расположение поверхностей вращения.

Изобретение относится к измерительной технике. Цель изобретения - расширение технологических возможностей способа - достигается за счет измерения топографии системы поверхностей вращения. Систему из датчиков 1 линейных перемещений устанавливают в поперечном сечении одной из измеряемых поверхностей в радиальном направлении с угловыми интервалами Ой - #1 и Оз - О2, вспомогательную систему датчиков 2 линейных перемещений располагают в плоскости, параллельной оси системы 3 измеряемых поверхностей вращения, перпендикулярно этой оси с линейными интервалами (Ог - У1 и ол - ип . Системе 3 измеряемых поверхностей сообщают вращение вокруг их оси через одинаковые интервалы угла поворота Д#, измеряют датчиками 1 изменения расстояний до контролируемой поверхности, а датчиками 2 - изменения расстояний до вспомогательного профиля 5, расположенного вдоль оси вращения системы поверхностей. Затем последовательно перемещают систему датчиков линейных перемещений вдоль оси вращения системы измеряемых поверхностей на одинаковые интервалы AZ, выполняя описанный выше цикл измерений. Угловые интервалы между тремя датчиками 1 выбирают кратными углу поворота, а линейные интервалы между датчиками 2 выбирают кратными шагу A Z осевого перемещения. По результатам измерений определяют топографию системы поверхностей. 3 ил. Y О V4 4 О го

фиг. 2

| Авдулов А.Н | |||

| Контроль и оценка кругло- сти деталей машин | |||

| М.: Издательство стандартов, 1924 | |||

| Способ измерения рельефа и отклонения формы цилиндрической поверхности | 1987 |

|

SU1467385A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-09-15—Публикация

1988-05-05—Подача