Изббретение относится к металлургии в частности к производству модифицированных высокопрочных чугунов для герме- тичных отливок.

Целью изобретения является повышение герметичности чугуна.

Предложенная модифицирующая смесь содержит магний, графит, силикомишме- талл, алюминобариевую лигатуру, бориды циркония и ферросилиций при следующем соотношении компонентов, мас.%:

Магний7-ifi

Графит2-7

Силикомишметалл26-40

Алюминобариевая

лигатура12-25

Бориды циркония13-38

ФерросилицийОстальное

Введение алюминобариевой лигатуры в количестве 12-25 мас.% обеспечивает при модифицировании повышение раскисляющей способности и выравнивание твердости чугуна благодаря повышению равномерности структуры, что приводит к повышению герметичности и износостойкости чугуна в отливках. При концентрации до Г2 мае. повышение твердости, герметичности и ИЗНОСОСТОЙКОСТИ недостаточно а при увеличении концентрации более t) мае. увеличиваются содержание неметаллических включений, неоднородность структуры чугуна в отливках, что приводит к снижению герметичности и стабильности износостойкости.

Бориды циркония в количестве 13- : via мас.% обеспечивают измельчение структуры и повышение твердости прока- ливаемости, что способствует повышению герметичности и износостойкости чугуна в отливках. Верхний предел концентрации боридов циркония в смеси ограничен содер аГсТот бГ вается отбел, снижается однородность

структуры и герметичность чугуна в отливках. При снижении концентрации боридов циркония менее 13 мас.% отмечаются низкие характеристики твердости, износостойкости и удельной герметичности.

Обработка чугуна модифицирующей смесью с содержанием магния ниже

ъ

Os

СП

fO

.

СП

1 мас.% не обеспечивает требуемого эф- ({|екта модифицирования, высокой степени с|фероидизации графита и повышения изно- с|остойкости и герметичности чугуна. При содержании в смеси магния более 16 мас.% повышается скоротечность процесса модифицирования, возникает пирозффект и снижаются стабильность эффекта модифи- 1|ирования, износостойкость и герметич- йость чугуна.

i Ввод графита увеличивает число гото- Еых центров кристаллизации в чугуне при его затвердевании и способствует повыше- ию гомогенности структуры и герметичности чугуна в отливках.

Содержание графита в смеси более 1 мас.% снижает твердость, герметичность, износостойкость чугуна и его прочностные арактеристики. Понижение концентрации графита менее 3 мас.% снижает стабиль- иость процесса модифицирования, степень усвояемости магния и герметичность чу- 1уна.

Силикомишметалл стабилизирует процесс модифицирования при некотором ко- яебании химического состава исходного Чугуна. Нижний предел силикомишметалла Применяется для модифицирования чугунов р низким содержанием неметаллических включений и не содержащих демодификато- JDOB, а верхний предел - для чугунов, содер- ащих легирующие и демодмфицирующие рлементы и неметаллические включения. Ири концентрации силикомишметалла бо- |пее 40 мас.% в структуре появляется струк- турно-свободный цементит в тонких |сечениях отливок, снижается однородность Структуры в толстых сечениях, ухудшается форма графита и герметичность чугуна. При содержании силикомишметалла до 26 мас.% ухудшается форма графита, снижаются характеристики твердости и износостойкости.

Исходный чугун выплавляли в вагранке и доводили в индукционном миксере до еле-

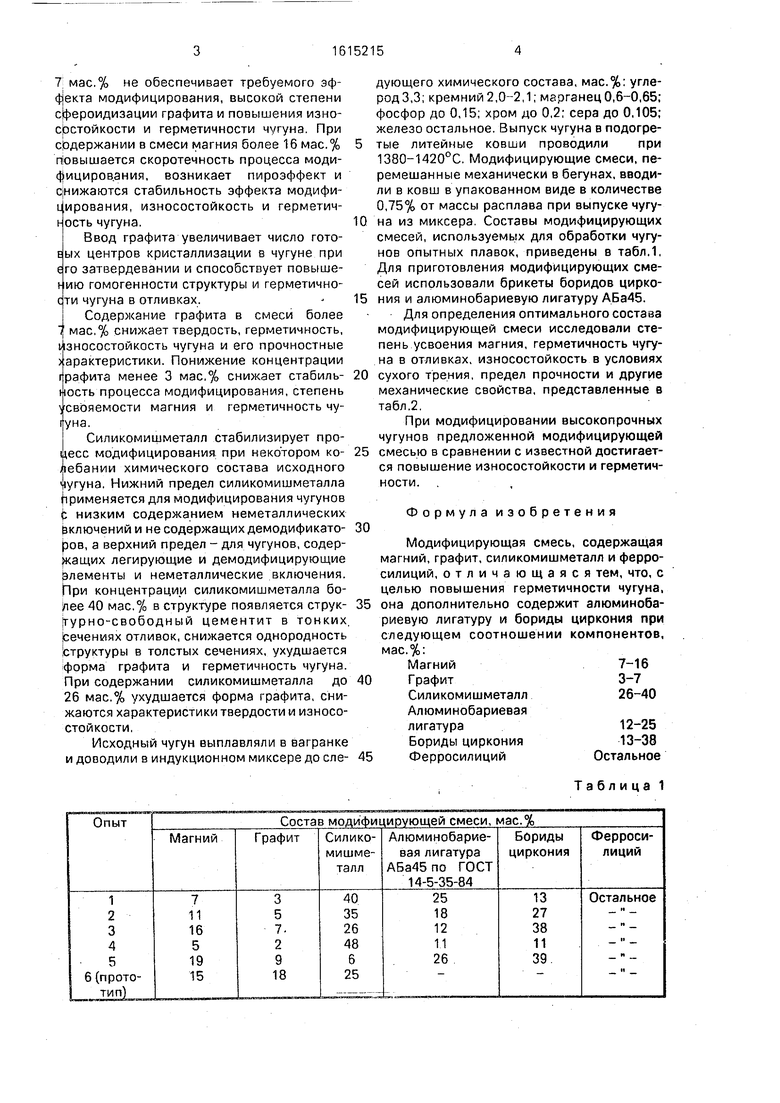

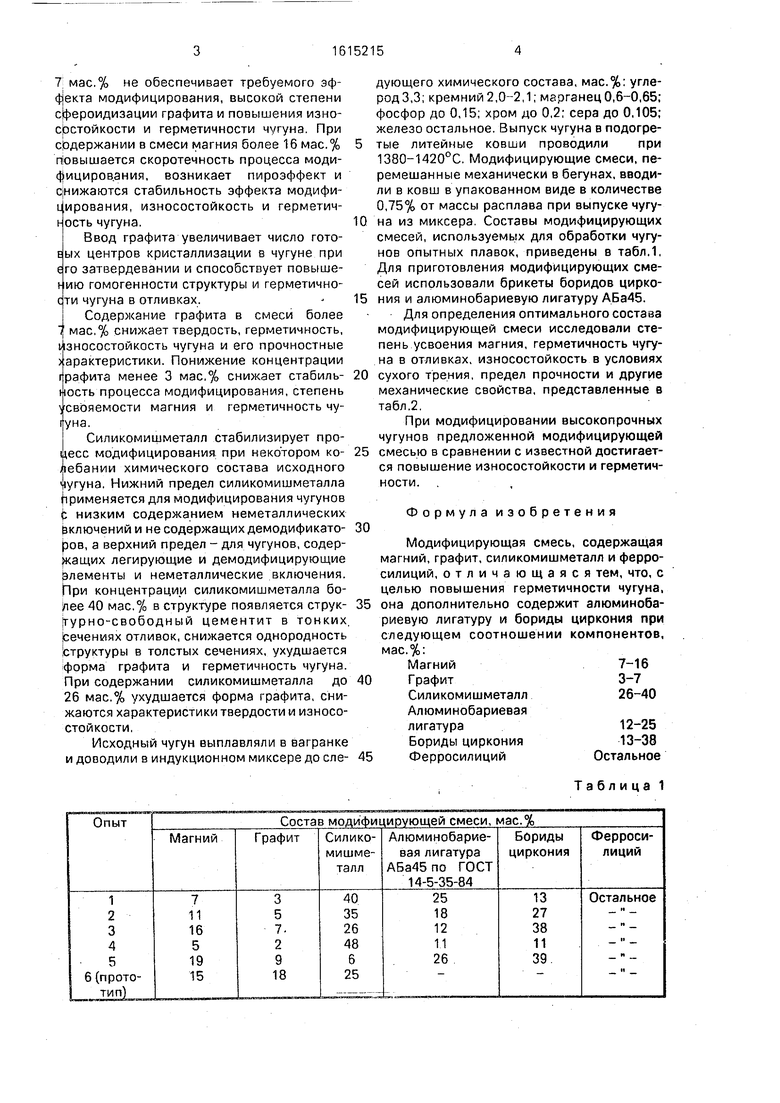

дующего химического состава, мас.%: углерод 3,3; кремний 2,0-2,1; марганец 0,6-0,65; фосфор до 0,15; хром до 0,2; сера до 0,105; железо остальное. Выпуск чугуна в подогретые литейные ковши проводили при 1380-1420°С. Модифицирующие смеси, перемешанные механически в бегунах, вводили в ковш в упакованном виде в количестве 0,75% от массы расплава при выпуске чугуна из миксера. Составы модифицирующих смесей, используемь х для обработки чугунов опытных плавок, приведены в табл,1. Для приготовления модифицирующих смесей использовали брикеты боридов циркония и алюминобариевую лигатуру АБа45.

Для определения оптимального состава модифицирующей смеси исследовали степень усвоения магния, герметичность чугуна в отливках, износостойкость в условиях сухого трения, предел прочности и другие механические свойства, представленные в табл.2.

При модифицировании высокопрочных чугунов предложенной модифицирующей смесью в сравнении с известной достигается повышение износостойкости и герметичности.

Формула изобретения

Модифицирующая смесь, содержащая магний, графит, силикомишметалл и ферросилиций, отличающаяся тем, что, с целью повышения герметичности чугуна, она дополнительно содержит алюминобариевую лигатуру и бориды цирконий при следующем соотношении компонентов, мас.%:

Магний7-16

Графит3-7

Силикомишметалл26-40

Алюминобариевая

лигатура12-25

Бориды циркония13-38

ФерросилицийОстальное

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1987 |

|

SU1475960A1 |

| Модифицирующая смесь для чугуна | 1987 |

|

SU1463766A1 |

| Модифицирующая смесь для обработки чугуна | 1987 |

|

SU1516503A1 |

| Модифицирующая смесь | 1990 |

|

SU1710593A1 |

| Модифицирующая смесь | 1987 |

|

SU1468920A1 |

| Чугун | 1989 |

|

SU1700086A1 |

| Модифицирующая смесь | 1983 |

|

SU1125276A1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| Модифицирующая смесь для чугуна | 1987 |

|

SU1516501A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 1992 |

|

RU2016079C1 |

Изобретение относится к металлургии, в частности к производству модифицированных высокопрочных чугунов для герметичных отливок. Целью изобретения является повышение герметичности чугуна. Модифицирующая смесь содержит, мас.% : магний 7-16

графит 3-7

силикомишметалл 26-40

алюминобариевая лигатура 12-25

бориды циркония 13-38 и ферросилиций остальное. Применение смеси позволяет на 15-25% увеличить герметичность чугуна. 2 табл.

| Ващенко К.Н., Софрони Л | |||

| Магниевый чугун.-Машгиз, 1960, С.91 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-12-23—Публикация

1988-12-05—Подача