Изобретение относится к металлургии, в частности к составам модификаторов для производства модифицированных высокопрочных чугунов.

Цель изобретения - повышение механических и литейных свойств чугуна, увеличение тpeш нocтoйкocти отливок.

Модифицирующая смесь, содержащая магний, графит, силикомишметалл и ферросилиций, дополнительно содержит азотированньй силикобарий, нитриды кремния и кальций при следующем соотношении компонентов, мас.%:

Магний7-16

Графит7-15

Силикомишметалл 5-12

Азотированный силикобарий

26-33

Нитриды кремния 7-12 Кальций3-11

Ферросилиций Остальное Дополнительное введение в состав модифицирующей смеси нитридов кремния повышает модифицирующую и графи- тизирующую способность, снич:ает склонность к усадке чугуна, измельчает структуру отливок в литом состоянии и после отжига. Присутствие в модифицирующей смеси более 12% нитридов кремния приводит к образованию в структуре Отливок скоплений неметаллических включений, снижению технологических и механических свойств. При концентрации нитридов кремния до 7% модифицирующая и графи- тизирующая способность смеси нолостаСП

ет

СП

о

точна н склонность к растрескиванию модифицированного чугуна в отливках повышается.

Азотированный силикобарий введен как эффективная модифицирующая добавка в состав смеси, снижающая усадку, трещиностойкость и остаточны термические напряжения. Его концентрация ограничена содержанием 33%, выше которого снижаются жидкотеку- честь и механические свойства чугуна а нижний предел (26%) обусловлен выскими характеристиками остаточных напряжений и склонностью к трещинам модифициронЛНН01-О чугуна нри более низких концентрациях азотированного силикобария.

Содержание магния ограничено нижним пределом (7%), с которого устой- чиво получается шаровидный графит в модифиц11рованноь чугуне при хороши литейных свойствах. При увеличении концентрации магния более 16% усиливается пироэффект, снижается стабил1з ность технологических и механических свойств и значительно повьши ются усадка и остаточные термические напряжения чугуна в отлипках.

Кальций введен для новьш1ения ком-- пактности графита, склонности чугуна к графитизации, Верхни) его предел ограничен низкой растворимостью в чугуне, а при снижении его содержаьги менее 3% снижаются технологические свойства.

Графит в модифицирующей смеси повышает технологические и механически свойства, тре Щ1Ностойкость

и остаточные термические напряжения

чугуна в отливках.

Содержание графита в смеси более 15% снижает технологические cuoitcTBa чугуна и его npo4HocTHiiie характеристики. Понижение концентрации графита менее 7% снижает стабильность нроцесс модифицирования, степень усвоения магния, трещиностойкость чугуна и увеличивает усадку и остаточные напряжения.

Силикомишметалл стабилизирует процесс модифицирования нри некотором колебании химического состава исходного чугуна. liiLKHim предел силикомиш- метапла применяется для модифицирования чуГунов с низким содержанием неме таллических нк.шочений и не содержащих демодифик.. i-iipon, н верхний нредел - для чугун1 1-1, сплержаших легирующие и

Q

0 5

о

0

г Q

5

демодифицирующие элементы и неметаллические включения. При концентрации силикомишметалла более 12% в структуре появляется структурно свободный цементит в тонких сечениях отливок, возрастает усадка, снижается однородность структуры в толстых сечениях, ухудшается форма графита и учеличива- ются остаточные напряжения. При содержании силикомишметалла до 5% ухудшается форма графита, снижаются характеристики жидкотекучести и технологических свойств.

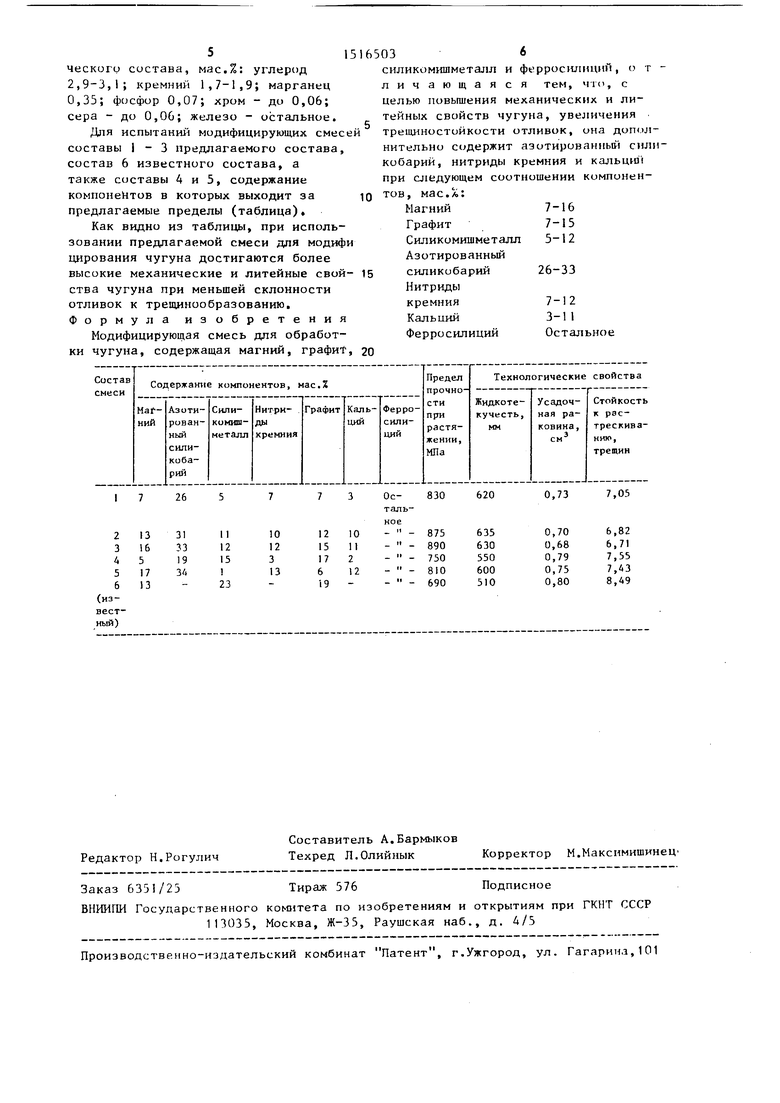

Для получения предлагаемой модифицирующей смеси используют следуюшд1е материалы: ферросилиций ФС-90, измельченный до фракции 0,2-2,0 мм; графит ГГр1 фракций 1,5-2,5 мм; магний Мг1 в порошке; азотированный силикобарий СБЗОН, измельченный до фракции 0,2-2 мм; силикомишметалл Сиит- миш 3, измельченньй до фракции 0,1- 2 мм; металлический кальций в порошке СК95 и порошковьм нитрид кремния.

Для приготовления предлагаемой модифицирующей смеси сначала загружают ферросилиций, Силикомишметалл и азотированный силикобарий, перемешивают в течение 2-3 мин, вводят нитриды кремния, перемешивают 1,5-2 мин и затем вводят смесь графита, кальция и магнил, перемешивают до получения однородной массы и выпускают через окно в ДНУ чаши в специальную емкость. Готовые модифицирующие смеси фасуют в бумажные пакеты (но массе) и добавляют в расплав в количестве 0,6% от массы чугуна, заливаемого в ковш.

Жидкотекучесть модифицированного чугуна определяют по спиральной пробе Кери, а его склонность к растрескиванию - не технологических комбинированных пробах высотой 300 мм с металлическим 16-и гранным стержнем по числу горячих трещин на поверхности OTjHiBKH, Объем усадочной раковины модифицированных чугунов в 1 см определяют по клинообразной технологической пробе высотой 100 нм с металлическим холодильником 70-7030 мм в нижней части и металлическим стержнем толш41ной 20 мм - в верхней части, заливаемой сифоном. Объем усадочной раковины, образовавшейся в пробной отливке, определяют по объему расплава, необходимого для ее заполнения.

Исходный чугун выплавляют в индукционных- электропечах следующего химическоги состава, мас.%: углерод 2,9-3,1; кремний 1,7-1,9; марганец 0,35; фосфор 0,07; хром - до 0,06; сера - до 0,06; железо - остальное.

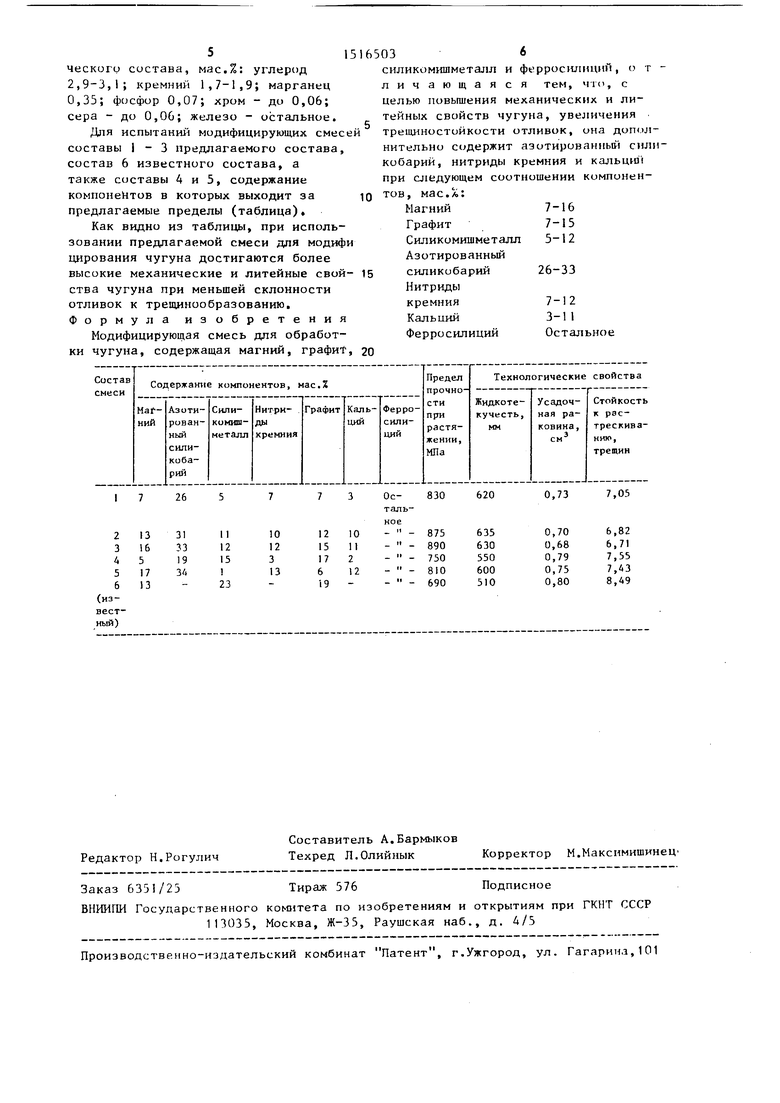

Для испытаний модифицирующих смесе составы 1 - 3 предлагаемого состава, состав 6 известного состава, а также составы 4 и 5, содержание компонентов в которых выходит за предлагаемые пределы (таблица).

Как видно из таблицы, при использовании предлагаемой смеси для модифи цирования чугуна достигаются более высокие механические и литейные свой- ств отл: Ф о

15

165036

силикомишметалл и феррос1и1нций, отличающаяся тем, чтя, с целью повышения механических и литейных свойств чугуна, увеличения тре1циностойкости отливок, она доП(.)Л- нительно содержит азотированньй слли- кобарий, нитриды кремния и кальцю при следующем соотношении компонентов, мас.%:

Магний7-16

Графит7-15

Силикомишметалл 5-12

Азотированный

силикобарий 26-33

5

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь для чугуна | 1987 |

|

SU1463766A1 |

| Модифицирующая смесь | 1987 |

|

SU1468920A1 |

| Модифицирующая смесь для чугуна | 1987 |

|

SU1516501A1 |

| Модифицирующая смесь | 1988 |

|

SU1668404A1 |

| Модифицирующая смесь | 1990 |

|

SU1710593A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2010 |

|

RU2457256C2 |

| Модифицирующая смесь | 1991 |

|

SU1788026A1 |

| Модифицирующая смесь | 1988 |

|

SU1615215A1 |

| Модифицирующая смесь | 1988 |

|

SU1588776A1 |

| Модифицирующая смесь | 1987 |

|

SU1475960A1 |

Изобретение относится к литейному производству. Цель изобретения - повышение механических и литейных свойств чугуна и увеличение трещиностойкости отливки. Модифицирующая смесь содержит магний, силикомишметалл, азотированный силикобарий, нитриды кремния, кальций и ферросилиций при следующем соотношении компонентов, мас.%: магний 7-16, азотированный силикобарий 26-33, силикомишметалл 5-12, нитриды кремния 7-12, кальций 3-11, ферросилиций- остальное. Дополнительный ввод азотированного силикобария, нитридов кремния и кальция способствует повышению на 20-30% механических и литейных свойств чугуна, снижает склонность отливок к образованию трещин за счет лучшей графитирующей способности и формирования более мелкозернистой структуры чугуна. 1 табл.

| Смесь для комплексной обработки жидкого чугуна | 1978 |

|

SU749902A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Модифицирующая смесь | 1981 |

|

SU973654A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-10-23—Публикация

1987-10-05—Подача