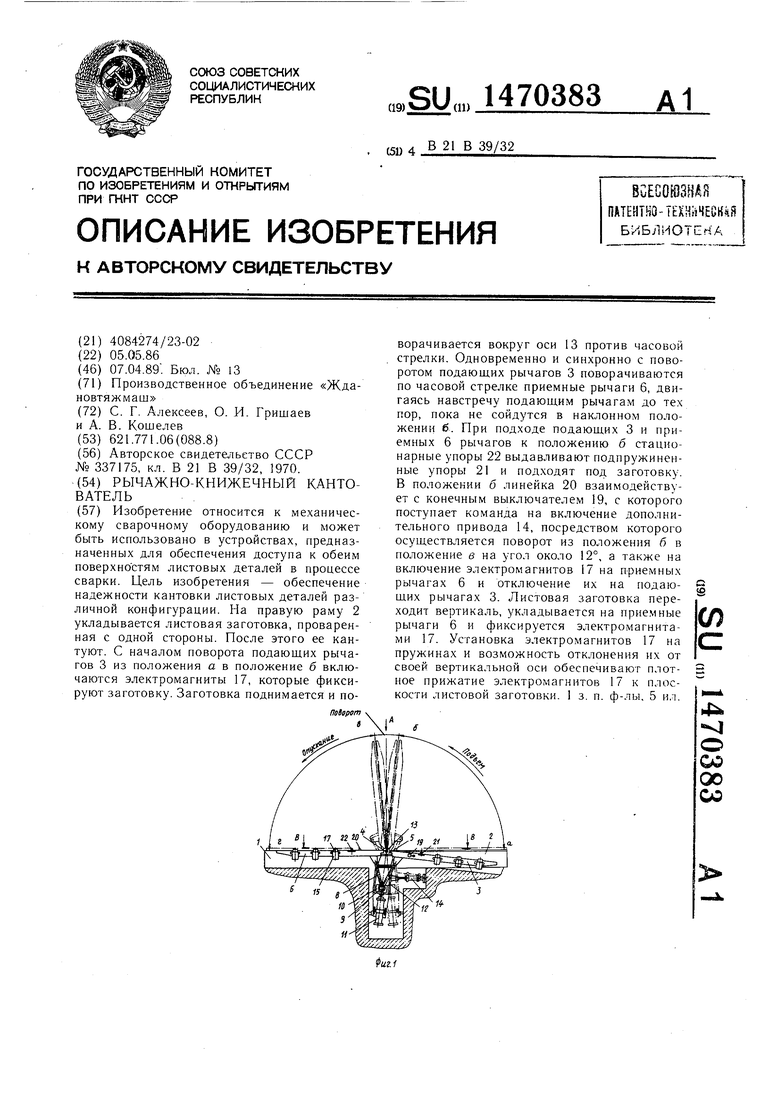

Изобретение относится к механическому сварочному оборудованию и может быть использовано в устройствах, предназначенных для обеспечения доступа к обеим -поверхностям листовых деталей в процессе сварки.

Цель изобретения - обеспечение надежности кантовки листовых деталей различной конфигурации.

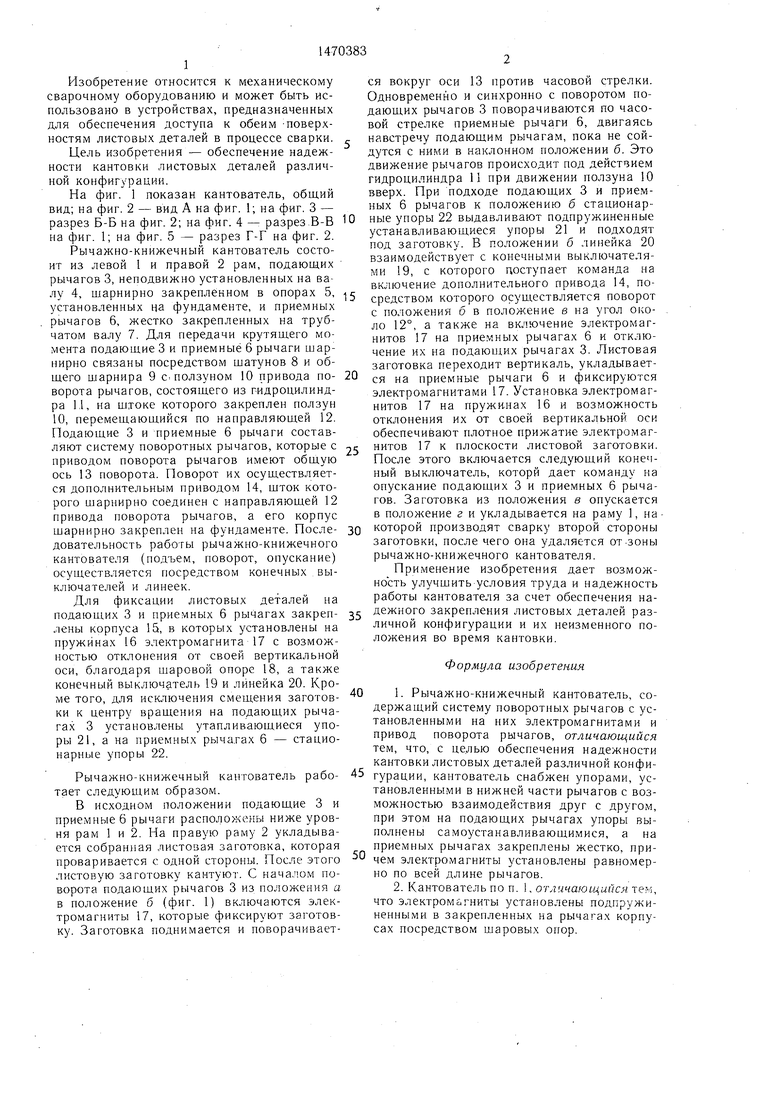

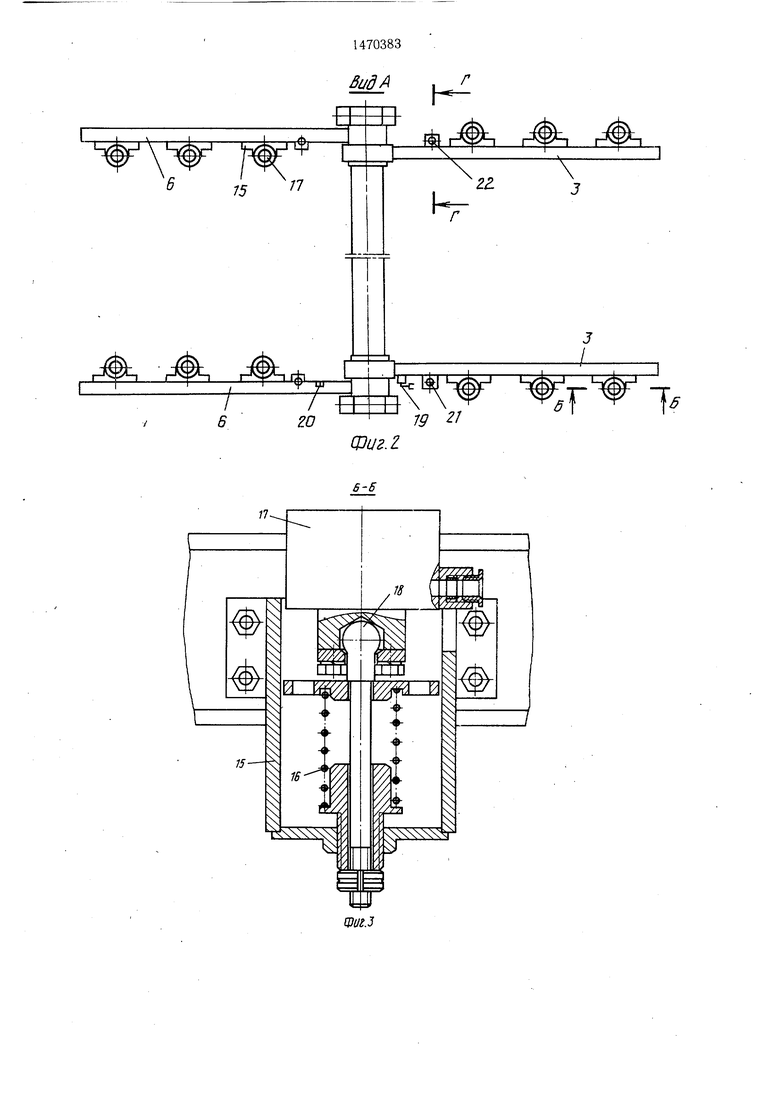

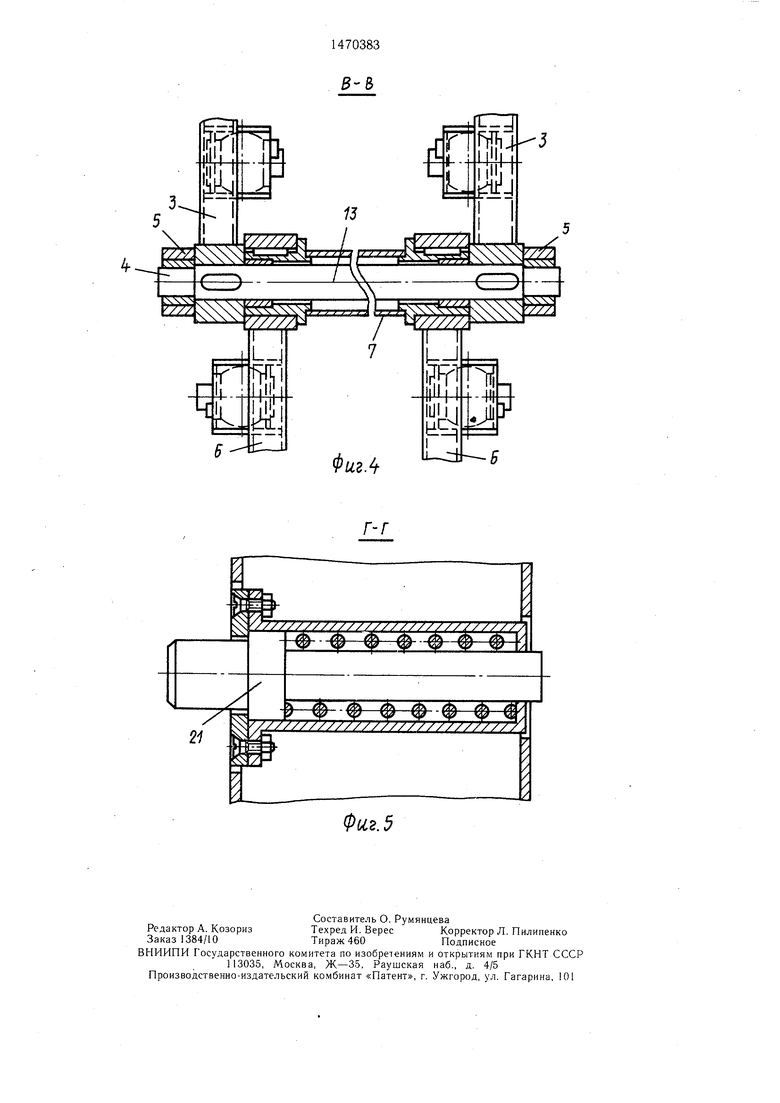

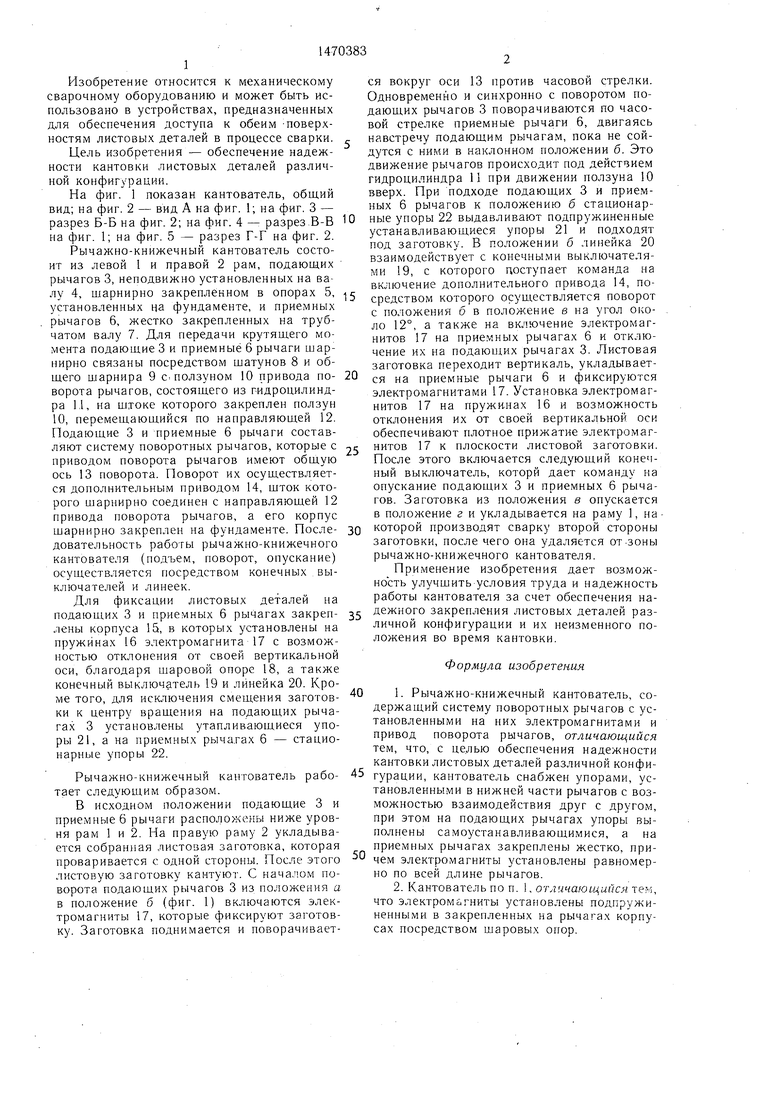

На фиг. 1 показан кантователь, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез,В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 2.

Рычажно-книжечный кантователь состоит из левой 1 и правой 2 рам, подающих рычагов 3, неподвижно установленных на ва- лу 4, щарнирно закрепленном в опорах 5, установленных на фундаменте, и приемных рычагов 6, жестко закрепленных на трубчатом валу 7. Для передачи крутящего момента подающие 3 и приемные 6 рычаги щарнирно связаны посредством щатунов 8 и общего шарнира 9 с. ползуном 10 привода по- ворота рычагов, состоящего из гидроцилиндра 1,1, на штоке которого закреплен ползун 10, перемещающийся по направляющей 12. Подающие 3 и приемные 6 рычаги составляют систему поворотных рычагов, которые с приводом поворота рычагов имеют общую ось 13 поворота. Поворот их осуществляется дополнительным приводом 14, щток которого шарнирно соединен с направляющей 12 привода поворота рычагов, а его корпус щарнирно закреплен на фундаменте. После- довательность работы рычажно-книжечного кантователя (подъем, поворот, опускание) осуществляется посредством конечных выключателей и линеек.

Для фиксации листовых деталей на подающих 3 и приемных 6 рычагах закреп- лены корпуса 15, в которых установлены на пружинах 16 электромагнита 17 с возможностью отклонения от своей вертикальной оси, благодаря шаровой опоре 18, а также конечный выключатель 19 и линейка 20. Кроме того, для исключения смещения заготовки к центру вращения на подающих рычагах 3 установлены утапливающиеся упоры 21, а на приемных рыча,гах 6 - стационарные упоры 22.

Рычажно-книжечный кантователь рабо- тает следующим образом.

В исходном положении подающие 3 и приемные 6 рычаги расположены ниже уровня рам 1 и 2. На правую раму 2 укладывается собранная листовая заготовка, которая проваривается с одной стороны. После этого листовую заготовку кантуют. С началом поворота подающих рычагов 3 из положения а в положение б (фиг. 1) включаются электромагниты 17, которые фиксируют заготовку. Заготовка поднимается и поворачивает

5

5

0

0

ся вокруг оси 13 против часовой стрелки. Одновременно и синхронно с поворотом подающих рычагов 3 поворачиваются по часовой стрелке приемные рычаги 6, двигаясь навстречу подающим рычагам, пока не сойдутся с ними в наклонном положении б. Это движение рычагов происходит под действием гидроцилиндра 11 при движении ползуна 10 вверх. При подходе подающих 3 и приемных 6 рычагов к положению б стационарные упоры 22 выдавливают подпружиненные устанавливающиеся упоры 21 и подходят под заготовку. В положении б линейка 20 взаимодействует с конечными выключателями 19, с которого поступает команда на включение дополнительного привода 14, посредством которого осуществляется поворот с положения б в положение в на угол около 12°, а также на включение электромагнитов 17 на приемных рычагах 6 и отключение их на подаюплих рычагах 3. Листовая заготовка переходит вертикаль, укладывается на приемные рычаги 6 и фиксируются электромагнитами 17. Установка электромагнитов 17 на пружинах 16 и возможность отклонения их от своей вертикальной оси обеспечивают плотное прижатие электромагнитов 17 к плоскости листовой заготовки. После этого включается следующий конечный выключатель, которй дает команду на опускание подающих 3 и приемных 6 рычагов. Заготовка из положения в опускается в положение г и укладывается на раму 1, на- которой производят сварку второй стороны заготовки, после чего она удаляется от,зоны рычажно-книжечного кантователя.

Применение изобретения дает возможность улучшить условия труда и надежность работы кантователя за счет обеспечения надежного закрепления листовых деталей различной конфигурации и их неизменного положения во время кантовки.

Формула изобретения

1.Рычажно-книжечный кантователь, содержащий систему поворотных рычагов с установленными на них электромагнитами и привод поворота рычагов, отличающийся тем, что, с целью обеспечения надежности кантовки листовых деталей различной конфигурации, кантователь снабжен упорами, установленными в нижней части рычагов с возможностью взаимодействия друг с другом, при этом на подающих рычагах упорь выполнены самоустанавливающимися, а на приемных рычагах закреплены жестко, причем электромагниты установлены равномерно по всей длине рычагов.

2.Кантователь по п. 1, отличающийся тем, что электромагниты установлены подпружиненными в закрепленных на рычагах корпусах посредством шаровых опор.

ВидА

f

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для штамповки деталей из полосового материала | 1985 |

|

SU1296269A1 |

| Клиновой кантователь прямоугольных заготовок на стеллаже | 1983 |

|

SU1127655A1 |

| Автоматизированный комплекс для многопереходной листовой штамповки | 1982 |

|

SU1015984A1 |

| Кантователь листов | 1976 |

|

SU609701A2 |

| Автоматическая линия для многопозиционной листовой штамповки | 1986 |

|

SU1470398A1 |

| Устройство для кантовки листового проката и плоских изделий | 1974 |

|

SU520146A1 |

| Кантователь | 1986 |

|

SU1389895A2 |

| Поточная линия для сборки и сварки листов в полотнища | 1976 |

|

SU647090A1 |

| СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН | 1992 |

|

RU2028935C1 |

| Агрегат для резки листового проката | 1982 |

|

SU1046043A1 |

Изобретение относится к механическому сварочному оборудованию и может быть использовано в устройствах, предназначенных для обеспечения доступа к обеим поверхностям листовых деталей в процессе сварки. Цель изобретения - обеспечение надежности кантовки листовых деталей различной конфигурации. На правую раму 2 укладывается листовая заготовка, проваренная с одной стороны. После этого ее кантуют. С началом поворота подающих рычагов 3 из положения а в положение б включаются электромагниты 17, которые фиксируют заготовку. Заготовка поднимается и поворачивается вокруг оси 13 против часовой стрелки. Одновременно и синхронно с поворотом подающих рычагов 3 поворачиваются по часовой стрелке приемные рычаги 6, двигаясь навстречу подающим рычагам, до тех пор, пока не сойдутся в наклонном положении б. При подходе подающих 3 и приемных 6 рычагов к положению б стационарные упоры 22 выдавливают подпружиненные упоры 21 и подходят под заготовку. В положении б линейка 20 взаимодействует с конечным выключателем 19, с которого поступает команда на включение дополнительного привода 14, посредством которого осуществляется поворот из положения б в положение в на угол около 12°, а также на включение электромагнитов 17 на приемных рычагах 6 и отключение их на подающих рычагах 3. Листовая заготовка переходит вертикаль, укладывается на приемные рычаги 6 и фиксируется электромагнитами 17. Установка электромагнитов 17 на пружинах и возможность отклонения их от своей вертикальной оси обеспечивают плотное прижатие электромагнитов 17 к плоскости листовой заготовки. 1 з.п. ф-лы, 5 ил.

75

/7

20

П

3

79 21

f 7

Фиг. I

Фиг.

с

/////////////////////////

X

)-

21

| ЭЛЕКТРОМАГНИТНЫЙ КАНТОбАТЁЛЬ | 0 |

|

SU337175A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-04-07—Публикация

1986-05-05—Подача