Изобретение относится к обработке металлов делением, в частности к изготовлению цельнокатаных железнодорожных колес.

Целью изобретения является экономия металла за счет уменьшения припусков на обточку реборды, повьшение качестве колес за счет снижения брака по закату.

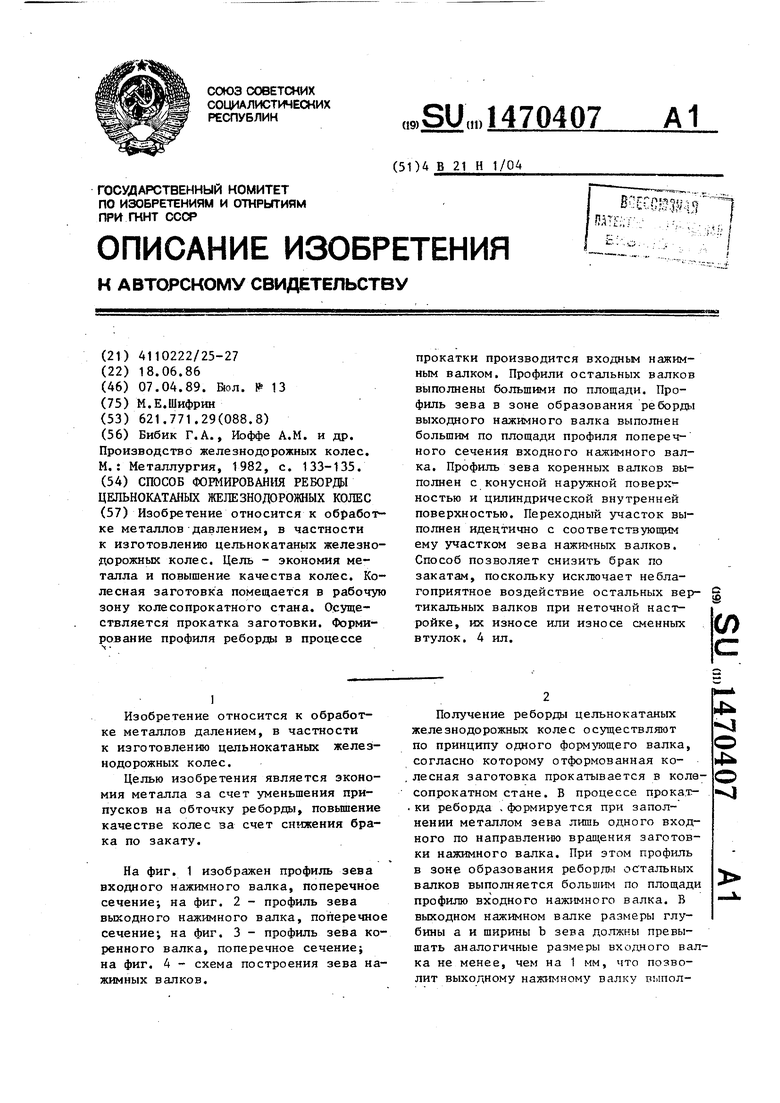

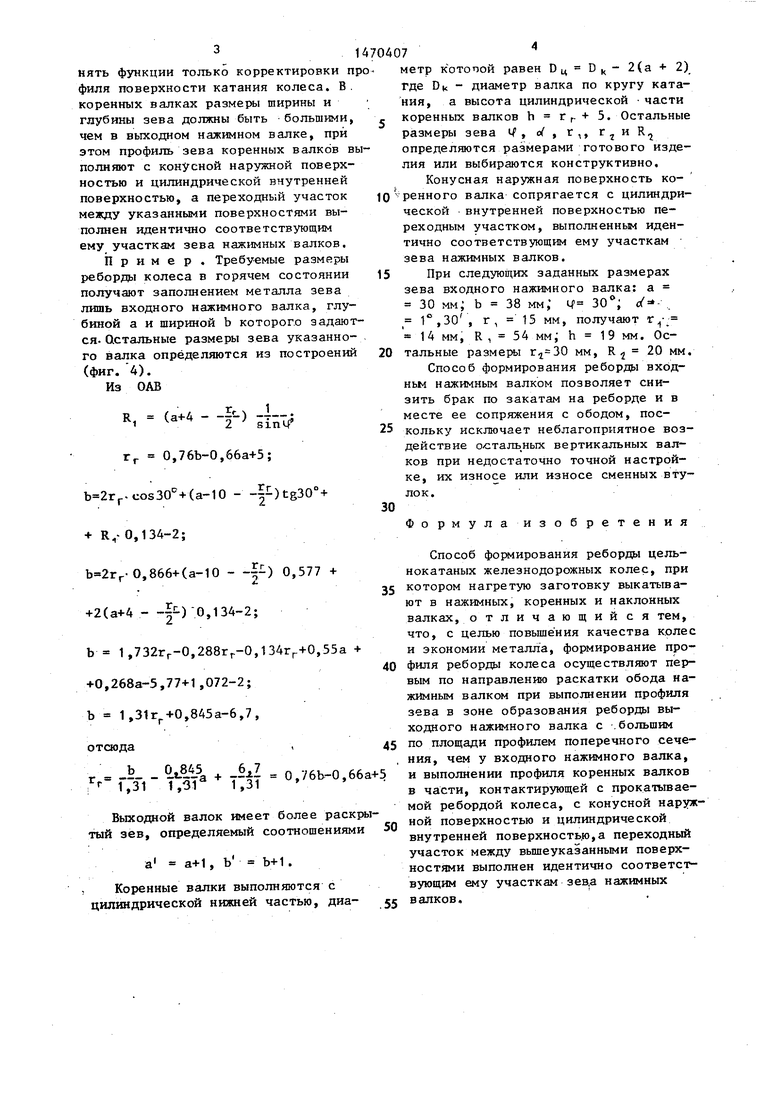

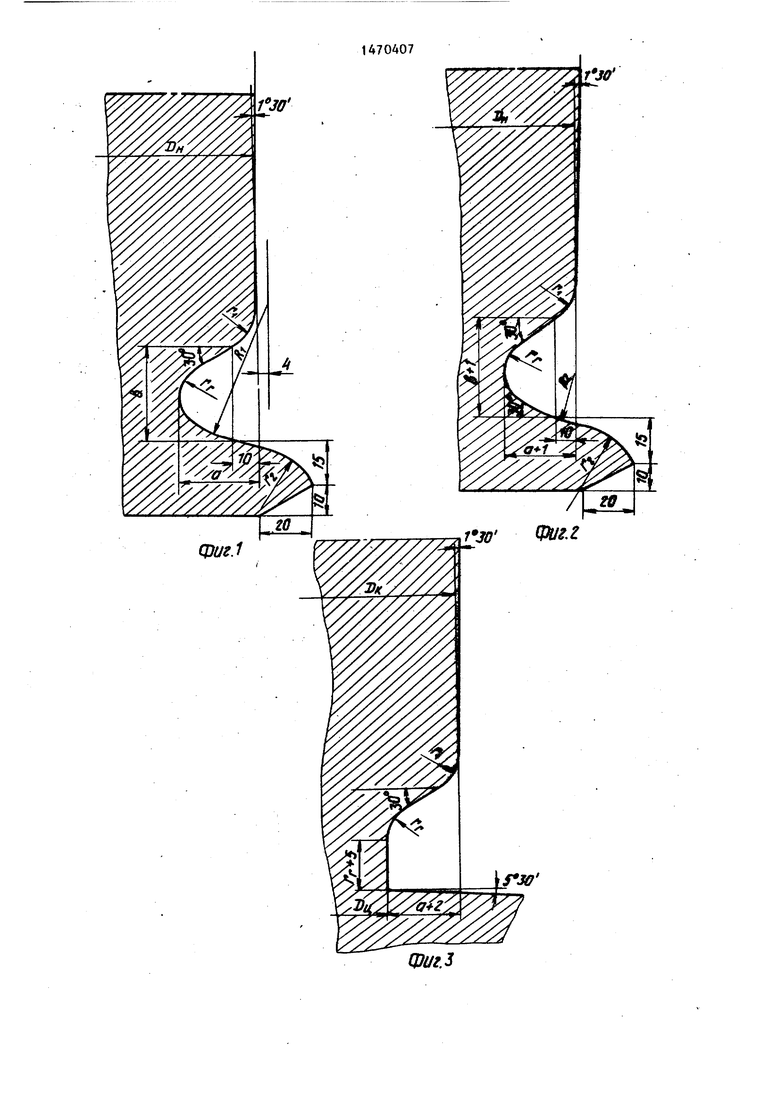

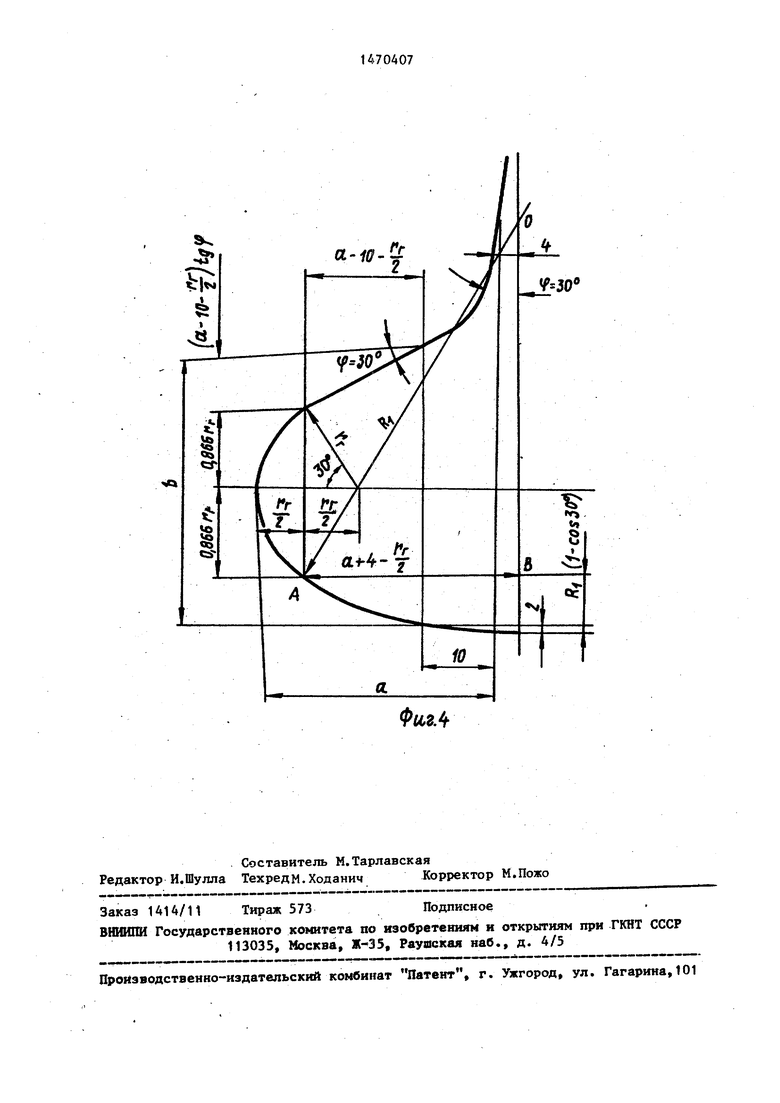

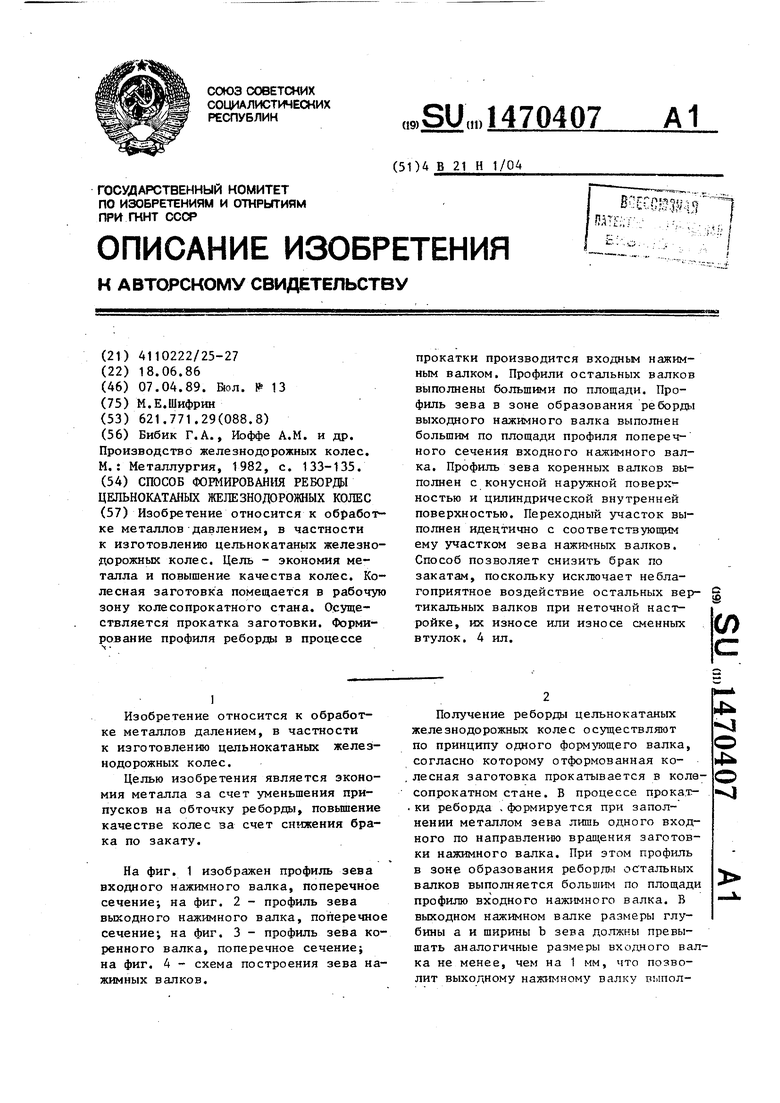

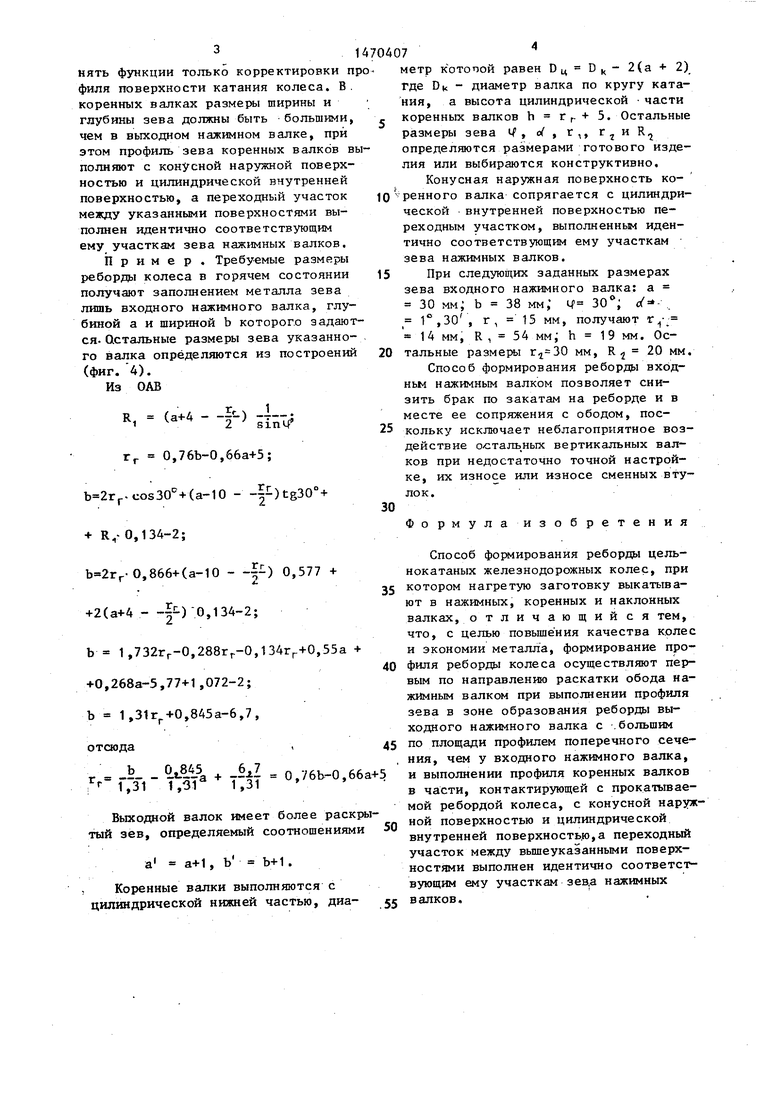

На фиг. 1 изображен профиль зева входного нажимного валка, поперечное сечение; на фиг. 2 - профиль зева выходного нажимного валка, поперечное сечение; на фиг. 3 - профиль зева коренного валка, поперечное сечение; на фиг. 4 - схема построения зева нажимных валков.

Получение реборды цельнокатаных железнодорожных колес осуществляют по принципу одного формующего валка, согласно которому отформованная колесная заготовка прокатывается в колесопрокатном стане . В процессе прока.т- .ки реборда . формируется при заполнении металлом зева лишь одного входного по направлению вращения заготовки наживного валка. При этом профиль в зоне образования реборда: остальных валков выполняется большим по площади профилю входного нажимного валка. В выходном нажимном валке размеры глубины а и ширины Ъ зева должны превышать аналогичные размеры входного валка не менее, чем на 1 мм, что позволит выходному нажимному валку выпол

О 4: О

нять функции только корректировки пр филя поверхности катания колеса. В. коренных валках размеры ширины и глубины зева должны быть большими, чем в выходном нажимном валке, при этом профиль зева коренных валков выполняют с конусной наружной поверхностью и цилиндрической внутренней поверхностью, а переходный участок между указанными поверхностями выполнен идентично соответствующим ему участкам зева нажимных валков.

Пример. Требуемые размнры реборды колеса в горячем состоянии получают заполнением металла зева лишь входного нажимного валка, глубиной а и шириной b которого задаются. Остальные размеры зева указанного валка определяются из построений (фиг. 4).

Из ОАВ

R.

-- - -г и

0,76Ь-0,66а+5;

Гг

Ь 2Гг-созЗО +(а-10 - -|)tg30° + + R,-0,134-2;

Ь 2гг-0,866+(а-10 - -|-) 0,577 + +2(а+4 - -|)-0,134-2;

b 1,732гг-0,288гг-0,134гг-+0,55а 4-0,268а-5,77+1 ,072-2; b 1 ,,845а-6,7.

отсюда

b 0.845

- -

6iZ

0,76Ь-0,66а+

f,Tl 1,ЗГ 1,31

Выходной валок имеет более раскрытый зев, определяемый соотношениями

а a+l, b b+1.

Коренные валки выполняются с цилиндрической нижней частью, диа

5

0

5

0

5

0

5

50

получают 0с- R 2 20 мм.

метр кЪтопой равен Оц D - 2(а 2) где DK - диаметр валка по кругу катания, а высота цилиндрической части коренных валков h г + 5. Остальные размеры зева i, о( , г,, определяются размерами готового изделия или выбираются конструктивно.

Конусная наружная поверхность ко- ренного валка сопрягается с цилиндрической внутренней поверхностью переходным участком, выполненным идентично соответствующим ему участкам зева нажимных валков.

При следующих заданных размерах зева входного нажимного валка: а 30 мм; b 38 мм; 4 (( I ,30, г, 15 мм, 14 мм, К, 54мм; h 19мм. тальные размеры мм,

Способ формирования реборды вход- ньм нажимным валком позволяет снизить брак по закатам на реборде и в месте ее сопряжения с ободом, поскольку исключает неблагоприятное воздействие о-сталь ных вертикальных валков при недостаточно точной настройке, их износе или износе сменных втулок.

Формулаизобретения

Способ формирования реборды цельнокатаных железнодорожных колес, при котором нагретую заготовку выкатывают в нажимных, коренных и наклонных валках, отличающийся тем, что, с целью повышения качества колес и экономии металла, формирование профиля реборды колеса осуществляют первым по направлению раскатки обода нажимным валком при выполнении профиля зева в зоне образования реборды выходного нажимного валка с .большим по площади профилем поперечного сечения, чем у входного нажимного валка, и выполнении профиля коренных валков в части, контактирующей с прокатываемой ребордой колеса, с конусной наружной поверхностью и цилиндрической внутренней поверхность,ю,а переходный участок между вьш1еуказанными поверхностями выполнен идентично соответствующим ему участкам зев,а нажимных валков.

иг1

1470A07

У Л7

rJG

ф1/г.З

чП

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОКАТАНЫХ КОЛЕС | 1991 |

|

RU2010654C1 |

| Способ формовки заготовок колес | 1986 |

|

SU1449236A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ТИПА КОЛЕС | 1994 |

|

RU2073577C1 |

| Выходной нажимной валок колесопрокатного стана | 1977 |

|

SU654342A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 1995 |

|

RU2080200C1 |

| Способ прокатки железнодорожных колес | 1992 |

|

SU1831401A3 |

| Способ прокатки железнодорожных одноребордных колес малого диаметра | 1990 |

|

SU1779454A1 |

| Способ прокатки изделий типа колес | 1986 |

|

SU1456273A1 |

| Способ прокатки железнодорожных колес | 1975 |

|

SU645740A1 |

| Способ получения заготовок изделий типа железнодорожных колес | 1989 |

|

SU1682021A1 |

Изобретение относится к обработке металлов давлением, в частности, к изготовлению цельнокатаных железнодорожных колес. Цель - экономия металла и повышение качества колес. Колесная заготовка помещается в рабочую зону колесопрокатного стана. Осуществляется прокатка заготовки. Формирование профиля реборды в процессе прокатки производится входным нажимным валком. Профили остальных валков выполнены большими по площади. Профиль зева в зоне образования реборды выходного нажимного валка выполнен большим по площади профиля поперечного сечения входного нажимного валка. Профиль зева коренных валков выполнен с конусной наружной поверхностью и цилиндрической внутренней поверхностью. Переходный участок выполнен идентично с соответствующим ему участком зева нажимных валков. Способ позволяет снизить брак по закатам, поскольку исключает неблагоприятное воздействие остальных вертикальных валков при неточной настройке, их износе или износе сменных втулок. 4 ил.

| Бибик Г.А., Иоффе A.M | |||

| и др | |||

| Производство железнодорожных колес | |||

| М.: Металлургия, 1982, с | |||

| Топочная решетка для многозольного топлива | 1923 |

|

SU133A1 |

Авторы

Даты

1989-04-07—Публикация

1986-06-18—Подача