Изобретение относится к обрайот- ке металлов давлением.

Цель изобретения - улучшение качества колес путем повьш1ения точности вьшолнения элементов профиля наружной поверхности обода, повышение производительности колесопрокатногс стана, снижение припусков на меха- нкческую обработку.

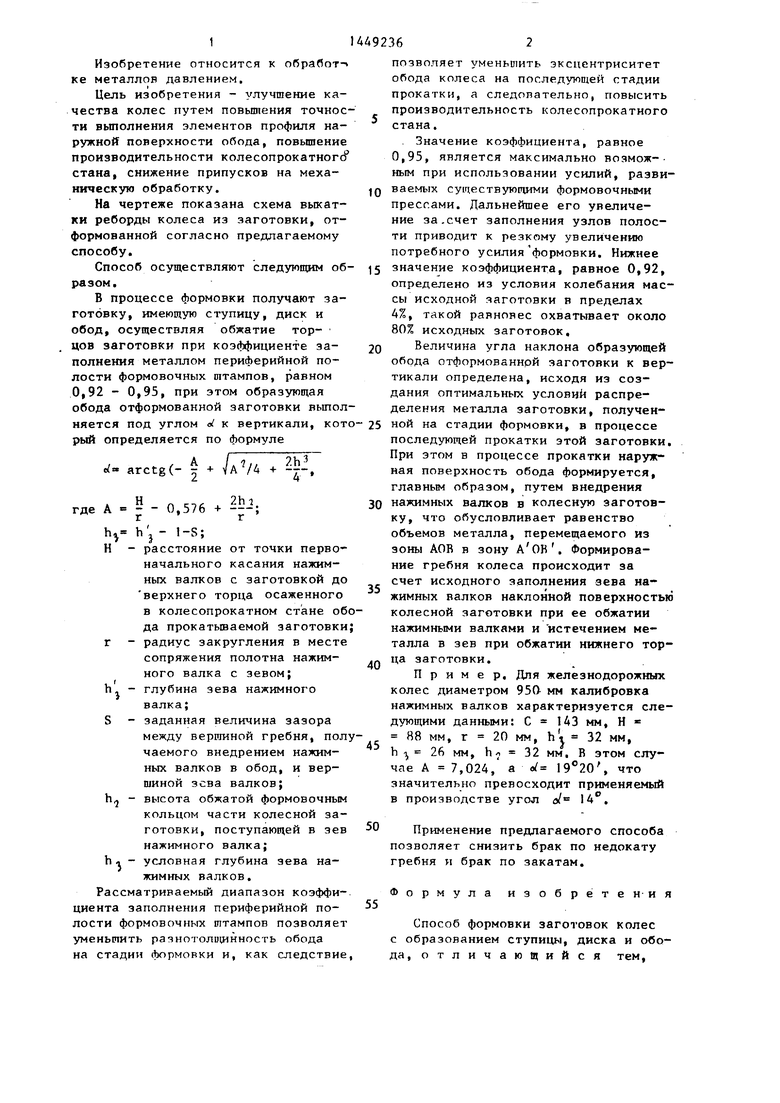

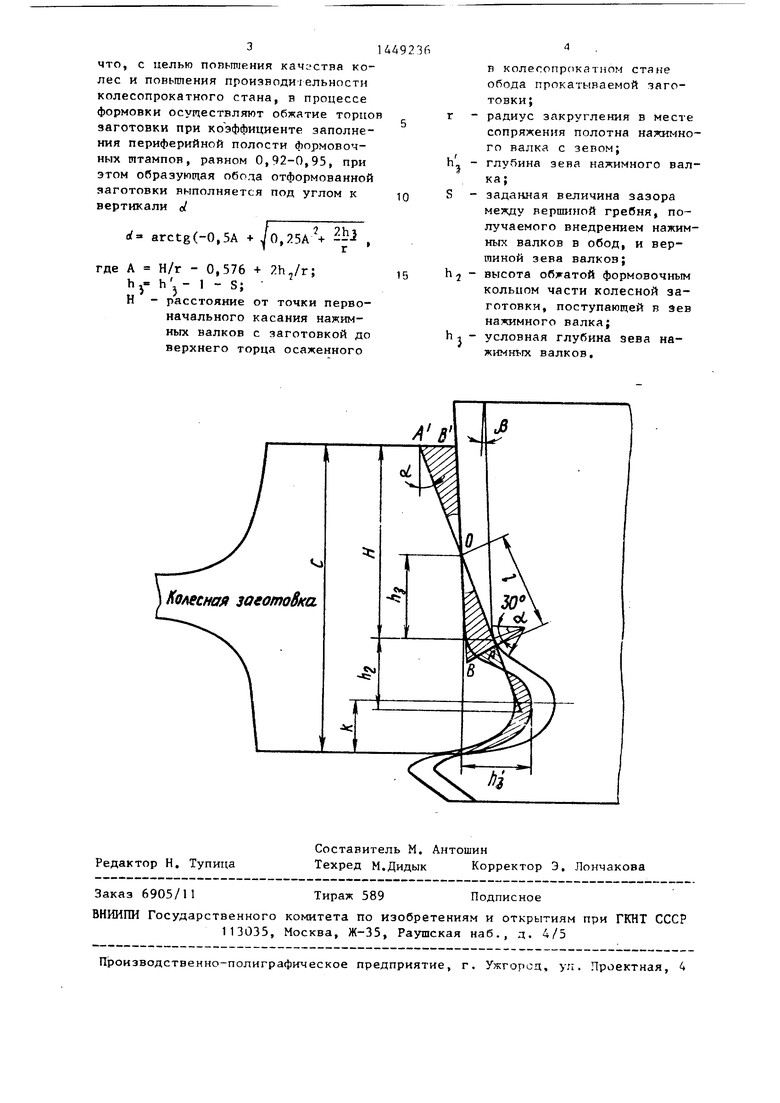

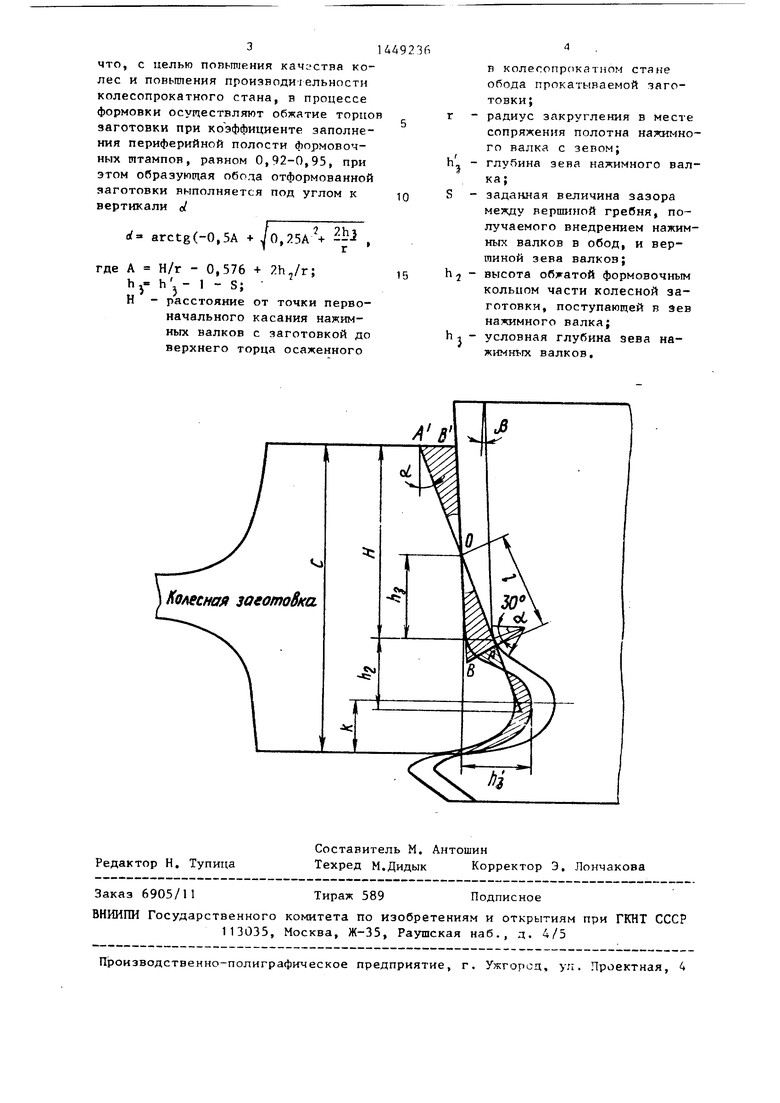

На чертеже показана схема выкатки реборды колеса из заготовки, отформованной согласно предлагаемому способу.

Способ осуществляют следующим образом.

В процессе формовки получают заготовку, имеющую ступицу, диск и обод, осуществляя обжатие тор- цов заготовки при коэффициенте заполнения металлом периферийной полости формовочных штампов, равном 0,92 - 0,95, при этом образующая обода отформованной заготовки выполняется под углом al к вертикали, который определяется по формуле

с arctg(- I н- /ЛЛ + -,

де А - 0,576 +

h hJ - 1-S;

Н - расстояние от точки первоначального касания нажимных валков с заготовкой до верхнего торца осаженного в колесопрокатном стане обода прокатьшаемой заготовки; г - радиус закругления в месте сопряжения полотна нажимного валка с зевом; h. - глубина зева нажимного

валка; S - заданная величина зазора

между вершиной гребня, получаемого внедрением нажимных валков в обод, и вершиной зева валков; h - высота обжатой формовочным кольцом части колесной заготовки, поступающей в зев нажимного валка; h л - условная глубина зева нажимных валков.

Рассматриваемый диапазон коэффииента заполнения периферийной поости формовочных штампов позволяет меньшить разнотолии1нность обода а стадии формовки и, как следствие,

позволяет уменьшить эксцентриситет обода колеса на последующей стадии прокатки, а следовательно, повысить производительность колесопрокатного стана.

. Значение коэффициента, равное 0,95, является максимально возмож- ным при использовании усилий, разви0 ваемых существуюгщми формовочными прессами. Дальнейшее его увеличение за.счет заполнения узлов полости приводит к резкому увеличению потребного усилия формовки. Нижнее

5 значение коэффициента, равное 0,92, определено из условия колебания массы исходной заготовки в пределах 4%, такой равновес охватывает около 80% исходных заготовок.

0 Величина угла наклона образующей обода отформованнрй заготовки к вертикали определена, исходя из создания оптимальных условий распределения металла заготовки, получен5 ной на стадии формовки, в процессе последующей прокатки этой заготовки. При этом в процессе прокатки наружная поверхность обода формируется, главным образом, путем внедрения

0 нажимных валков в колесную заготовку, что обусловливает равенство объемов металла, перемещаемого из зоны АОВ в зону А он . Формирование гребня колеса происходит за счет исходного заполнения зева нажимных валков наклонной поверхиостыб колесной заготовки при ее обжатии нажимными валками и истечением металла в зев при обжатии нижнего тор5

ца заготовки.

Пример. Для железнодорожных колес диаметром 950 мм калибровка нажимных валков характеризуется следующими данными: С 143 мм, Н « 88 мм, г 20 мм, ht 32 мм, hi, 26 мм, ho 32 мм. В этом случае А 7,024, а «/ , что значительно превосходит применяемый в производстве угол al 14.

Применение предлагаемого способа позволяет снизить брак по недокату гребня и брак по закатам.

Формула изобретен-ия

Способ формовки заготовок колес с образованием ступицы, диска и обода, отличающийся тем.

3

что, с целью попьт1ения качс-ства колес и повышения производительности колесопрокатного стаиа, в процессе формовки осуществляют обжатие торцо заготовки при ко эффициеите эаполне- кия периферийной полости формовочных штампов, равном 0,92-0,95, при этом образующая обода отформованной заготовки выполняется под углом к вертикали о/

arctg(-0,5A + |о,25А --- ,

где А Н/г - 0,576 + 2h,/r; hj- h j- 1 - S;

Н - расстояние от точки первоначального касания нажимных валков с заготовкой до верхнего торца осаженного

5

0

в колесопрсжатиом стане обода прокатываемой заготовки;

г - радиус закругления в месте сопряжения полотна нажимного валка с зевом:

f

h- - зева нажимного валка ;

S - заданная величина зазора

между вершиной гребня, получаемого внедрением нажимных валков в обод, и вершиной зева валков;

h 2 - высота обжатой формовочным кольцом части колесной заготовки, поступающей в эев нажимного валка;

h J - условная глубина зева на- жимньгх валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ТИПА КОЛЕС | 1994 |

|

RU2073577C1 |

| Способ изготовления штампокатан-НыХ КОлЕС | 1978 |

|

SU795668A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОКАТАНЫХ КОЛЕС | 1991 |

|

RU2010654C1 |

| Способ изготовления колес | 1980 |

|

SU882688A1 |

| Способ прокатки изделий типа колес | 1986 |

|

SU1456273A1 |

| Способ прокатки железнодорожных колес | 1985 |

|

SU1442310A1 |

| Способ прокатки железнодорожных колес | 1978 |

|

SU721201A1 |

| Способ прокатки железнодорожных колес | 1981 |

|

SU978991A1 |

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 2006 |

|

RU2335373C2 |

| Способ прокатки желзнодорожных колес | 1974 |

|

SU642059A1 |

Изобретение относится к формовке металлов давлением, в частности к формовке колесных заготовок. Цель - повьпаение качества колес и повьппеиие производительности колесопрокатного стана. За-готовку формуют на прессе, в результате чего формируется ступица, диск и обод. В процессе формовки .осуществляют обжатие торцов заготовки при коэффициенте заполнения периферийной полости формовочных штам-. пев, равном 0,95-0,92, при этом образующая обода отформованной заготовки выполняется под углом о, рав- ном «/ arctg(-0,5A VO,25A +2h /r ), А Н(г -0,576 + 2h,)r; h , где Н - расстояние от точки первоначального касания нажимньк валков с заготовкой до верхнего торца, осаженного в колесопрокатном стане обода прокатываемой заготовки; г - радиус закругления в месте сопряжения полотна нажимного валка с эевом; h l- глубина зева нажимного валка; S - заданная величина зазора между верпиной гребня, получаемого внедрением нажимных валков в обод, и вершиной зева валков; Ьг- высота обжатой формовочным кольцом части колесной заготовки, поступающей в зев нажимного валка; h j.- условная глубина зева нажимных валков. Способ позволяет уменьшить эксцентриситет Обода колеса, брак по закатам и не- докату гребня. 1 ил. § (Л

| Бибик Г.А., Иоффе A.M | |||

| и др | |||

| Производство железнодорожных колес | |||

| - М.: Металлургия, 1982, с | |||

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

Авторы

Даты

1989-01-07—Публикация

1986-03-04—Подача