Изобретение относится к обработке металлов давлением, в частности к изготовлению прокаткой одноребордных железнодорожных колес малого диаметра.

Известен способ прокатки железнодорожных одноребордных колес с постоянной частотой его вращения путем предварительной осадки обода по ширине, одновременной осадки обода по ширине, диска по толщине, обода и диска по диаметру, а также формообразования реборды.

Однако при прокатке колес малого диаметра получается низкая точность формообразования реборды (невыполнение ее).

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ прокатки железнодорожных колес путем вращения колеса наклонными налками стана в процессе которого осущэствляют предварительную осадку обода по ширине, затем одновременно осуществляют осадку обода по ширине, диска по толщине, обода и диска по диаметру, а также формообразование реборды.

Однако в конце прокатки снижают обжатия металла обода за оборот, что приводит к невыполнению реборды колеса.

Целью изобретения является повышение качества изделий путем повышения точности формообразования реборды

Поставленная цель достигается тем, что за 5-7 с до окончания осадки обода по ширине и диска по толщине скорость вращения формируемой заготовки снижают на 10- 15% ниже номинальной и сохраняют эту скорость до окончания осадки

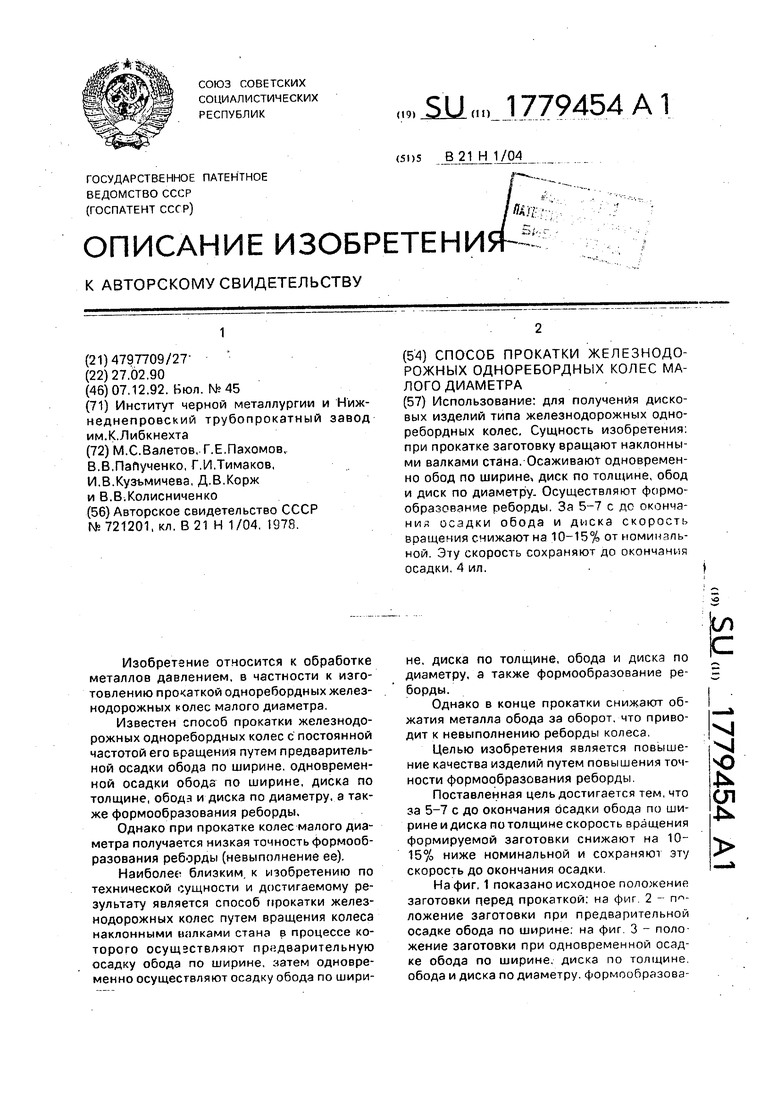

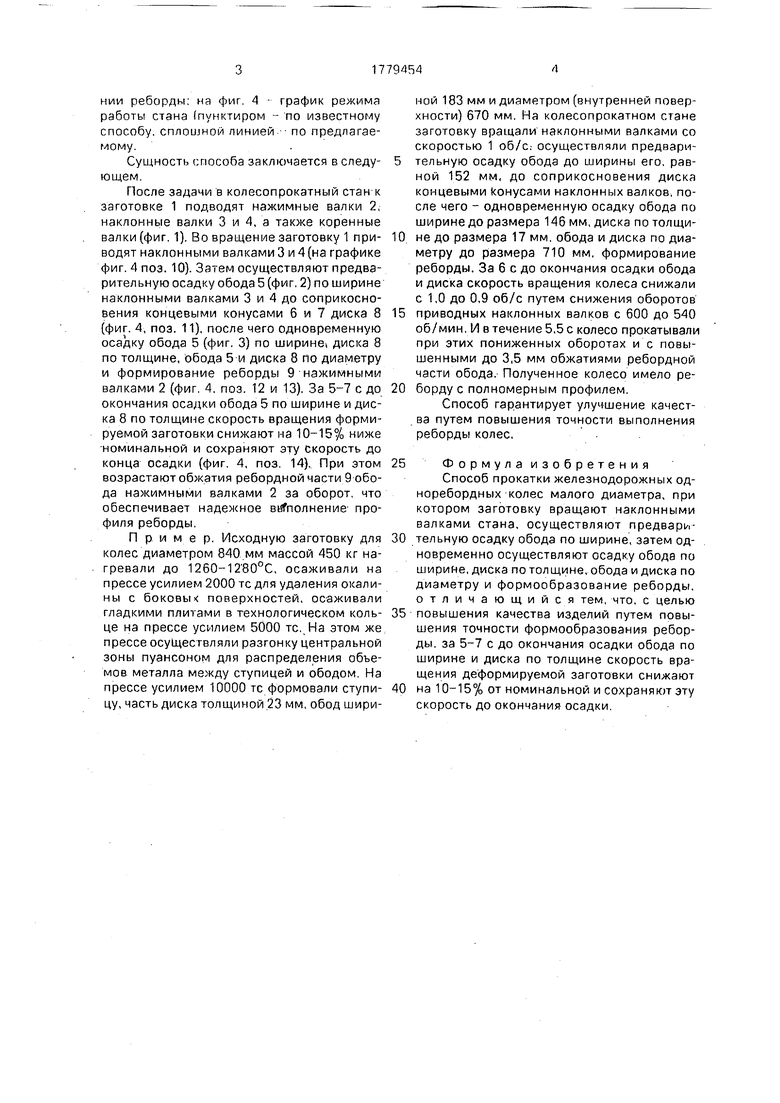

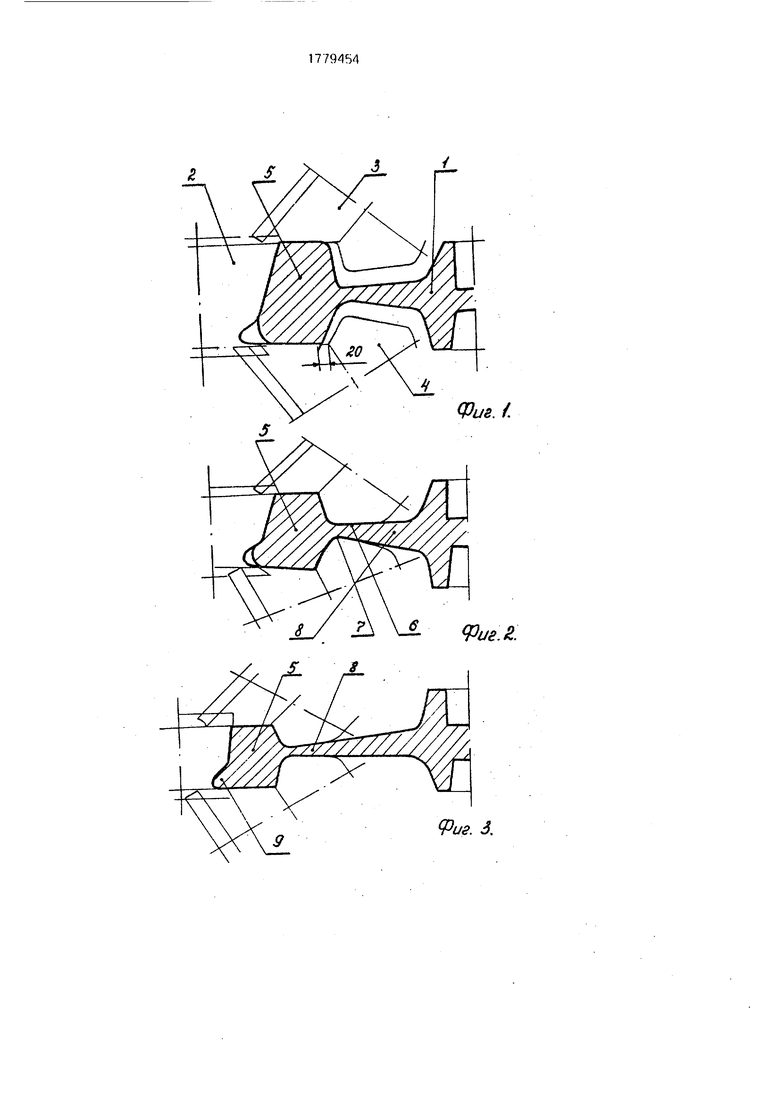

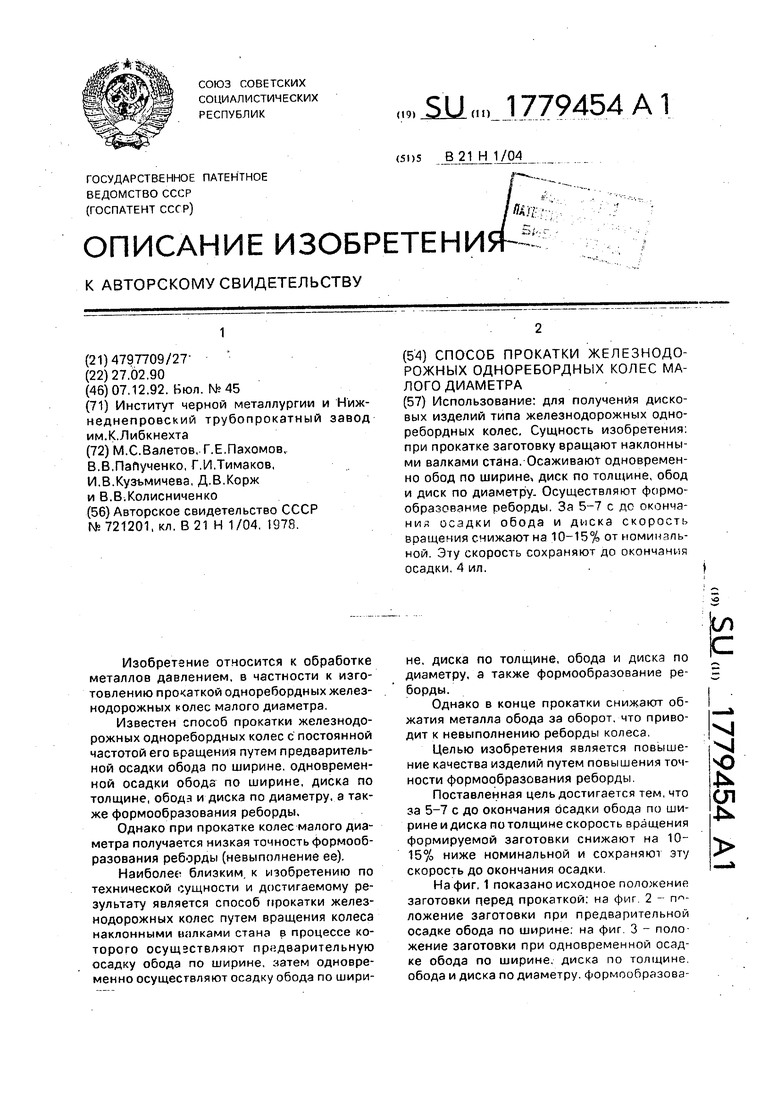

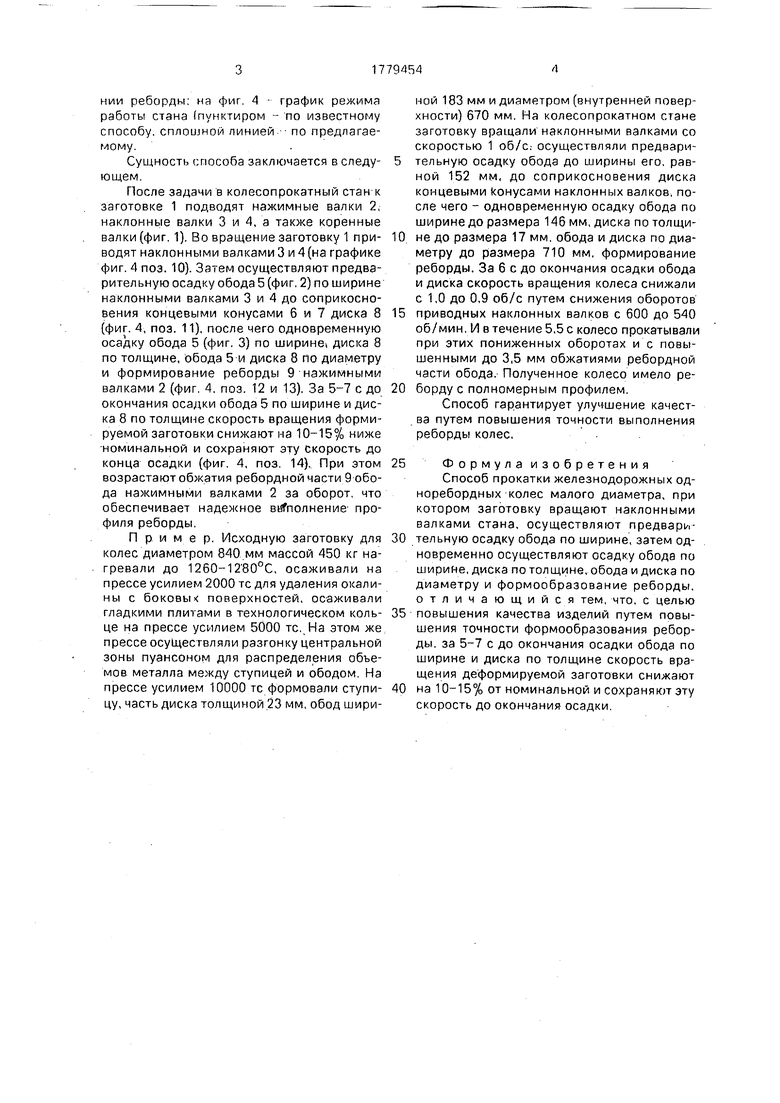

На фиг, 1 показано исходное положение заготовки перед прокаткой: на фиг 2 - пп- ложение заготовки при предварительной осадке обода по ширине, на фиг 3 - поло жение заготовки при одновременной осадке обода по ширине, диска по толщине обода и диска по диаметру, формообразоеасл

С

vi о

сл

4

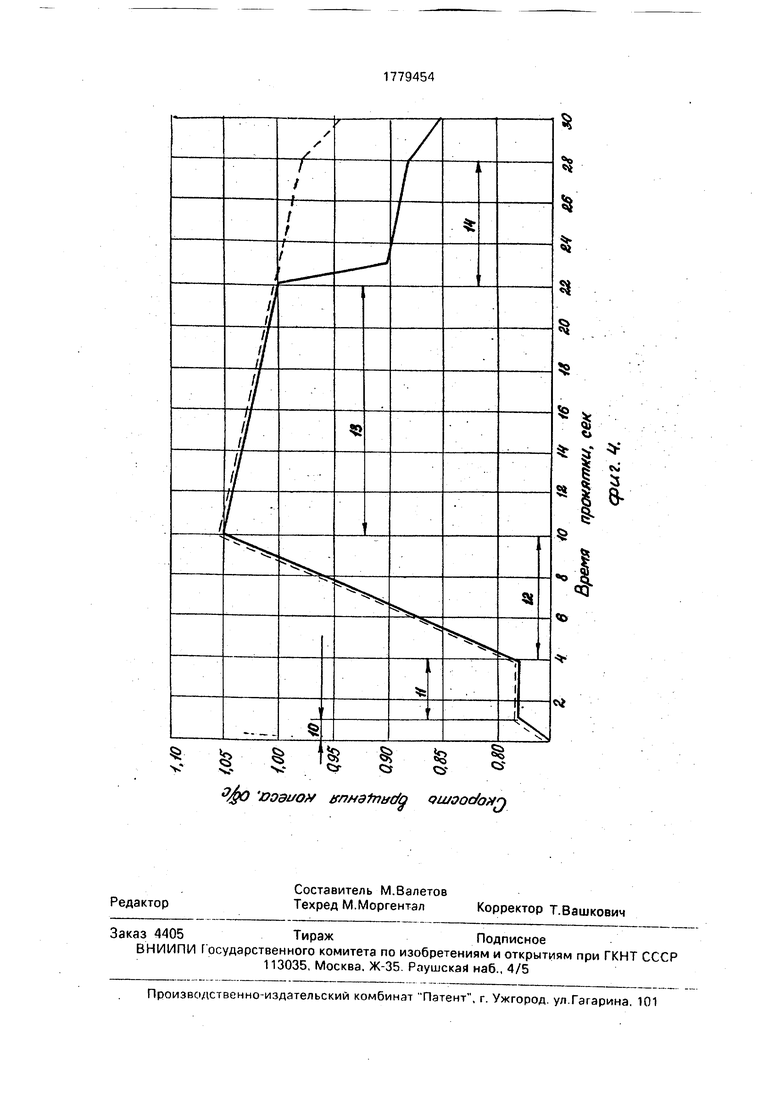

нии реборды; на фиг. 4 - график режима работы стана (пунктиром - по известному способу, сплошной линией по предлагаемому.

Сущность способа заключается в следующем.

После задачи в колесопрокатный стан к заготовке 1 подводят нажимные валки 2, наклонные валки 3 и 4, а также коренные валки (фиг. 1). Во вращение заготовку 1 приводят наклонными валками 3 и4(на графике фиг. 4 поз. 10). Затем осуществляют предварительную осадку обода 5 (фиг, 2) по ширине наклонными валками 3 и 4 до соприкосновения концевыми конусами 6 и 7 диска 8 (фиг. 4, поз. 11), после чего одновременную осадку обода 5 (фиг, 3) по ширине диска 8 по толщине, обода 5 и диска 8 по диаметру и формирование реборды 9 нажимными валками 2 (фиг. 4. поз. 12 и 13). За 5-7 с до окончания осадки обода 5 по ширине и диска 8 по толщине скорость вращения формируемой заготовки снижают на 10-15% ниже номинальной и сохраняют эту скорость до конца осадки (фиг. 4, поз. 14). При этом возрастают обжатия ребордной части 9 обода нажимными валками 2 за оборот, что обеспечивает надежное выполнение профиля реборды.

Пример. Исходную заготовку для колес диаметром 840 мм массой 450 кг нагревали до 1260-12 80°С, осаживали на прессе усилием 2000 тс для удаления окалины с боковьк поверхностей, осаживали гладкими плитами в технологическом кольце на прессе усилием 5000 тс, На этом же прессе осуществляли разгонку центральной зоны пуансоном для распределения объемов металла между ступицей и ободом. На прессе усилием 10000 тс формовали ступицу, часть диска толщиной 23 мм, обод шириной 183 мм и диаметром (внутренней поверхности) 670 мм. На колесопрокатном глане заготовку вращали наклонными валками со скоростью 1 об/с, осуществляли предвзрительную осадку обода до ширины его, равной 152 мм, до соприкосновения диска концевыми Конусами наклонных валков, после чего - одновременную осадку обода по ширине до размера 146 мм, диска по толщине до размера 17 мм, обода и диска по диаметру до размера 710 мм, формирование реборды. За 6 с до окончания осадки обода и диска скорость вращения колеса снижали с 1,0 до 0,9 об/с путем снижения оборотов

приводных наклонных валков с 600 до 540 об/мин, И в течение 5,5 с колесо прокатывали при этих пониженных оборотах и с повышенными до 3,5 мм обжатиями ребордной части обода. Полученное колесо имело реборду с полномерным профилем.

Способ гарантирует улучшение качества путем повышения точности выполнения реборды колес.

Формула изобретения

Способ прокатки железнодорожных од- норебордных колес малого диаметра, при котором заготовку вращают наклонными валками стана, осуществляют предварительную осадку обода по ширине, затем одновременно осуществляют осадку обода по ширине, диска по толщине, обода и диска по диаметру и формообразование реборды, отличающийся тем, что, с целью

повышения качества изделий путем повышения точности формообразования реборды, за 5-7 с до окончания осадки обода по ширине и диска по толщине скорость вращения деформируемой заготовки снижают

на 10-15% от номинальной и сохраняют эту скорость до окончания осадки.

о

О5

Г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОКАТАНЫХ КОЛЕС | 1991 |

|

RU2010654C1 |

| Способ изготовления цельнокатаныхжЕлЕзНОдОРОжНыХ КОлЕС | 1979 |

|

SU829697A1 |

| Способ получения заготовок изделий типа железнодорожных колес | 1989 |

|

SU1682021A1 |

| Способ изготовления центровлОКОМОТиВНыХ КОлЕС | 1979 |

|

SU804142A1 |

| Способ изготовления колес | 1980 |

|

SU882688A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ТИПА КОЛЕС | 1994 |

|

RU2073577C1 |

| Способ изготовления цельноштампокатаных колес | 1987 |

|

SU1516205A1 |

| Способ прокатки железнодорожных колес и устройство для его осуществления | 1987 |

|

SU1491603A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1992 |

|

RU2049585C1 |

| Способ прокатки железнодорожных колес | 1985 |

|

SU1442310A1 |

Использование: для получения дисковых изделий типа железнодорожных одно- ребордных колес. Сущность изобретения, при прокатке заготовку вращают наклонными валками стана. Осаживают одновременно обод по ширине, диск по толщине, обод и диск по диаметру. Осуществляют формообразование реборды. За 5-7 с до окончание осадки обода и диска скорость вращения снижают на 10-15% от номинальной. Эту скорость сохраняют до окончания осадки.4 ил.

| Способ прокатки железнодорожных колес | 1978 |

|

SU721201A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-07—Публикация

1990-02-27—Подача