. . I

Изобретение относился к литейному производству и может быть использовано для изготовления пресс-форм выплавляемых моделей.

Цель изобретения - повышение теп- лопроводности смеси, качества и точности выплавляемых моделей.

Предлагаемая смесь содержит алюминиевый порошок и связующее.

Используют алюминиевый вторичный порошок марки АПВ, а апюмохромфос- фатное связующее (АХФС) - по ГОСТу. Плотность связующего составляет 1,55- 1,60 г/смз .

Применение АХФС в качестве связующего при определенном соотношении с алюминиевым порошком позволяет повысить теплопроводность смеси за счет высокого содержания теплопроводного наполнителя и обеспечить стабильность размеров формообразующей полости, снизить количество усадочных дефектов и повысить качество выплавляемых моделей.

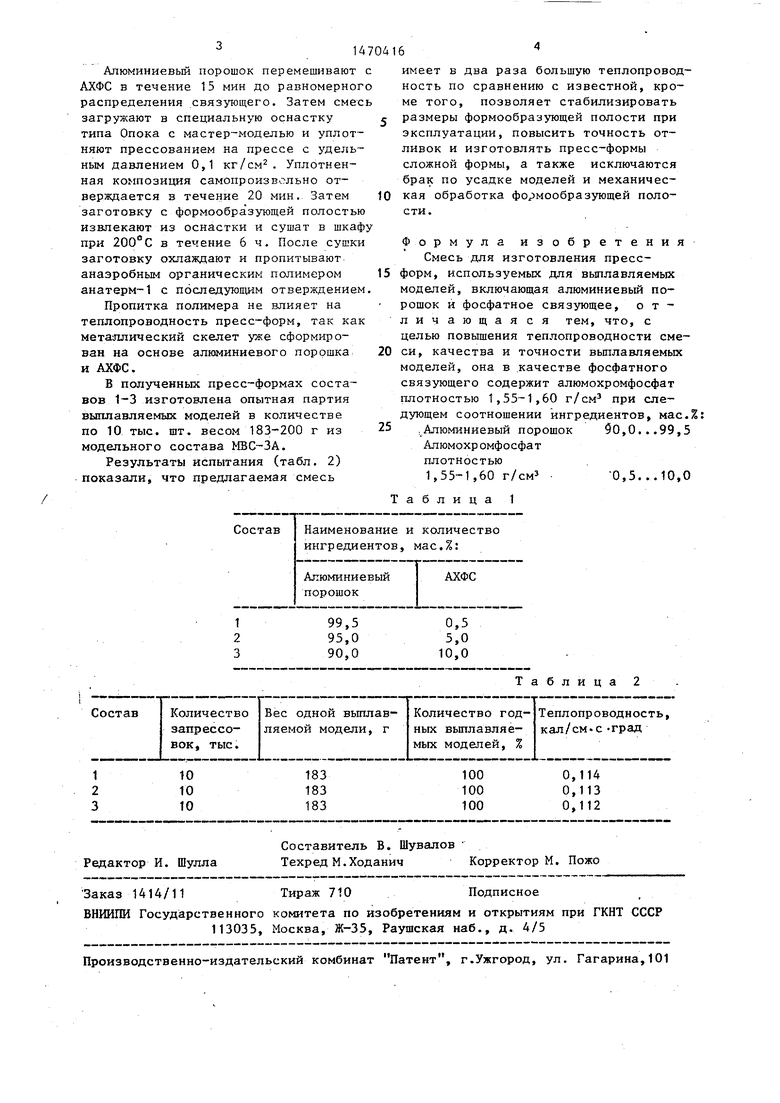

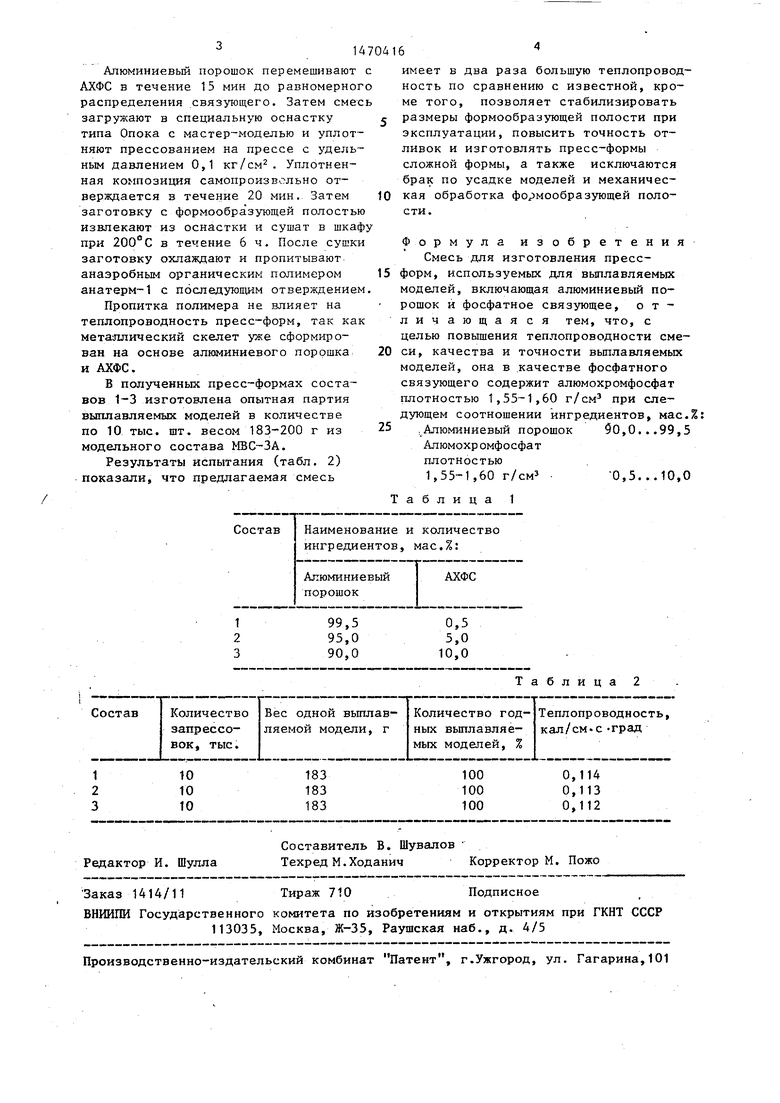

Составы смесей приведены в табл.1, ИХ технологические свойства - в табл. 2.

Приготовление смесей и пресс- форм осуществляют следующим образом.

О 4

О5

Алюминиевьш порошок перемешивают с АХФС в течение 15 мин до равномерного распределения связующего. Затем смесь загружают в специальную оснастку типа Опока с мастер-моделью и уплотняют прессованием на прессе с удельным давлением 0,1 кг/см. Уплотненная композиция самопроизвольно от- верждается в течение 20 мин. Затем заготовку с формообразующей полостью извлекают из оснастки и сушат в шкафу при 200°С в течение 6 ч. После сушки заготовку охлаждают и пропитывают анаэробным органическим полимером анатерм 1 с последуищим отверждением.

Пропитка полимера не влияет на теплопроводность пресс-форм, так как металлический скелет уже сформирован на основе алюминиевого порошка и АХФС.

В полученных пресс-формах составов 1-3 изготовлена опытная партия выплавляемых моделей в количестве по 10 тыс. шт. весом 183-200 г из модельного состава МВС-ЗА.

Результаты испытания (табл. 2) показали, что предлагаемая смесь

имеет в два раза большую теплопроводность по сравнению с известной, кроме того, позволяет стабилизировать размеры формообразующей полости при эксплуатации, повысить точность отливок и изготовлять пресс-формы сложной формы, а также исключаются брак по усадке моделей и механическая обработка формообразующей полости.

Ф

ормула изобретения Смесь для изготовления пресс- форм, используемых для выплавляемых моделей, включающая алюминиевый порошок и фосфатное связующее, отличающаяся тем, что, с целью повышения теплопроводности сме- си, качества и точности вьшлавляемых моделей, она в .качестве фосфатного связующего содержит алюмохромфосфат плотностью 1,55-1,60 г/см при следующем соотношении ингредиентов, мае. ,Алюминиевый порошок 50,0...99,5 Алюмохромфосфат плотностью 1,55-1,60 г/см О,5...10,О

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитная композиция для покрытия футеровки тепловых агрегатов | 1985 |

|

SU1266841A1 |

| Суспензия для изготовления многослойных оболочковых форм | 1979 |

|

SU1052310A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ФОРМ И СТЕРЖНЕЙ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2155114C1 |

| Способ изготовления форм для литья по выплавляемым моделям | 1991 |

|

SU1806033A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ФОРМ И СТЕРЖНЕЙ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ СПЛАВОВ | 1999 |

|

RU2162762C1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям и способ ее приготовления | 1985 |

|

SU1423249A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2015788C1 |

| Смесь для изготовления полупостоянных литейных форм | 1987 |

|

SU1523243A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1981 |

|

SU1014822A1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1662736A1 |

Изобретение относится к литейному производству и может быть использовано для изготовления пресс-форм выплавляемых моделей. Цель изобретения - повышение теплопроводности смеси и качества выплавляемых моделей, которая достигается за счет того, что в составе смеси содержится повышенное количество алюминиевого порошка, а в качестве связующего используется алюмохромфосфат. Смесь содержит, мас.%: алюминиевый порошок 90,0...99,5 и алюмохромфосфатное связующее плотностью 1,55-1,60 г/см3 0,5...10,0. Использование алюмохромфосфатного связующего позволяет повысить наполняемость смеси теплопроводным порошком алюминия до 99,5%, что способствует повышению теплопроводности смеси. Кроме того, использование АХФС позволяет повысить прочность смеси и обеспечить за счет этого стабильность размеров формообразующей полости, 2 табл.

Таблица 1

Состав Наименование и количество ингредиентов, мас.%:

Алюминиевый АХФС порошок

199,5 0,5

295,0 5,0

390,0 10,0

Таблица 2

i --

Состав Количество Вес одной вьшлав- Количество год- Теплопроводность, запрессо- ляемой модели, г ных выплавляе- кал/см-с-град век, тыс.мых моделей, %

110183100 0,114

210183100 0,113

310183100 0,112

Составитель В. Шувалов Редактор И. Шулла Техред М.Ходанич Корректор М. Пожо

Заказ 1414/11Тираж 710Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

| Шкленник Я.И | |||

| Литье по выплавляемым моделям | |||

| - М.: Машиностроение, 1971, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Лангин О.Н | |||

| и др | |||

| Способы повышения теплопроводности пластмассовых композиций | |||

| Обмен опытом в радиопромышленности | |||

| М., 1985, вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1989-04-07—Публикация

1986-10-04—Подача