прессу /имеяшна

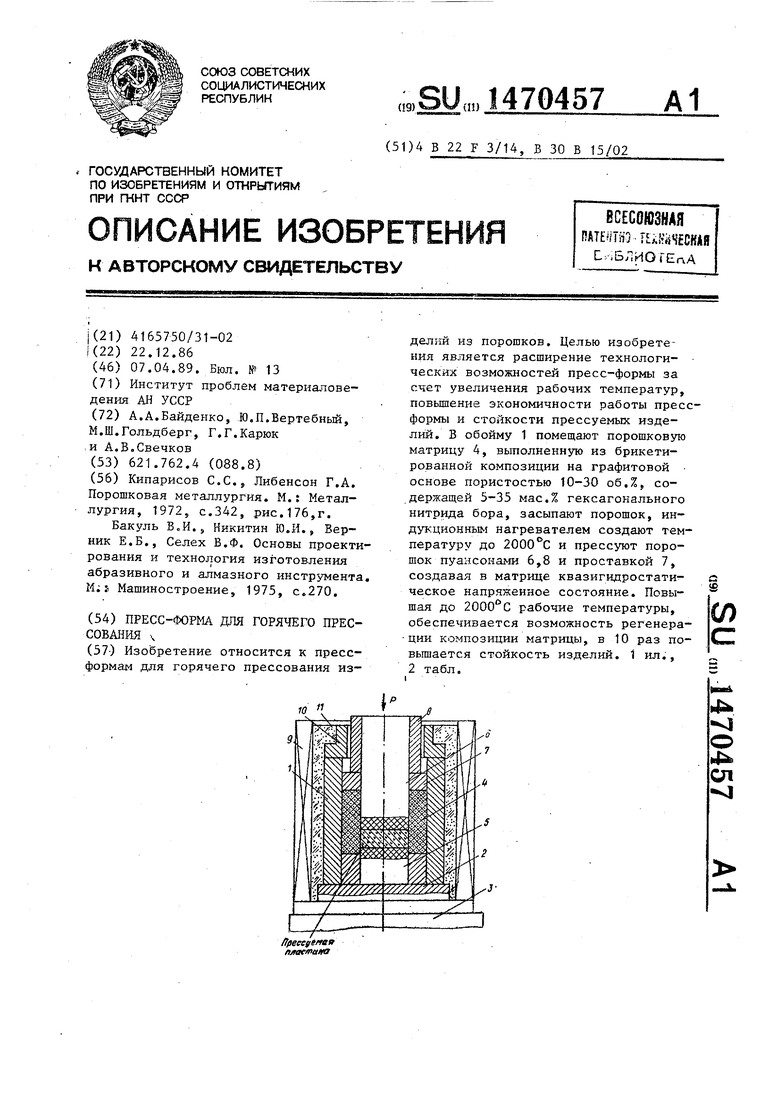

Изобретение относится к порошковой металлургии, в частности к устройствам для горячего прессования изделий в открытой пресс-форме с ис- пользованием прессового оборудования и неметаллических матриц.

Цель изобретения - расширение технологических возможностей пресс- формы за счет увеличения рабочих ю температур, повьшение экономичности работы пресс-формы и стойкости прессуемых изделий.

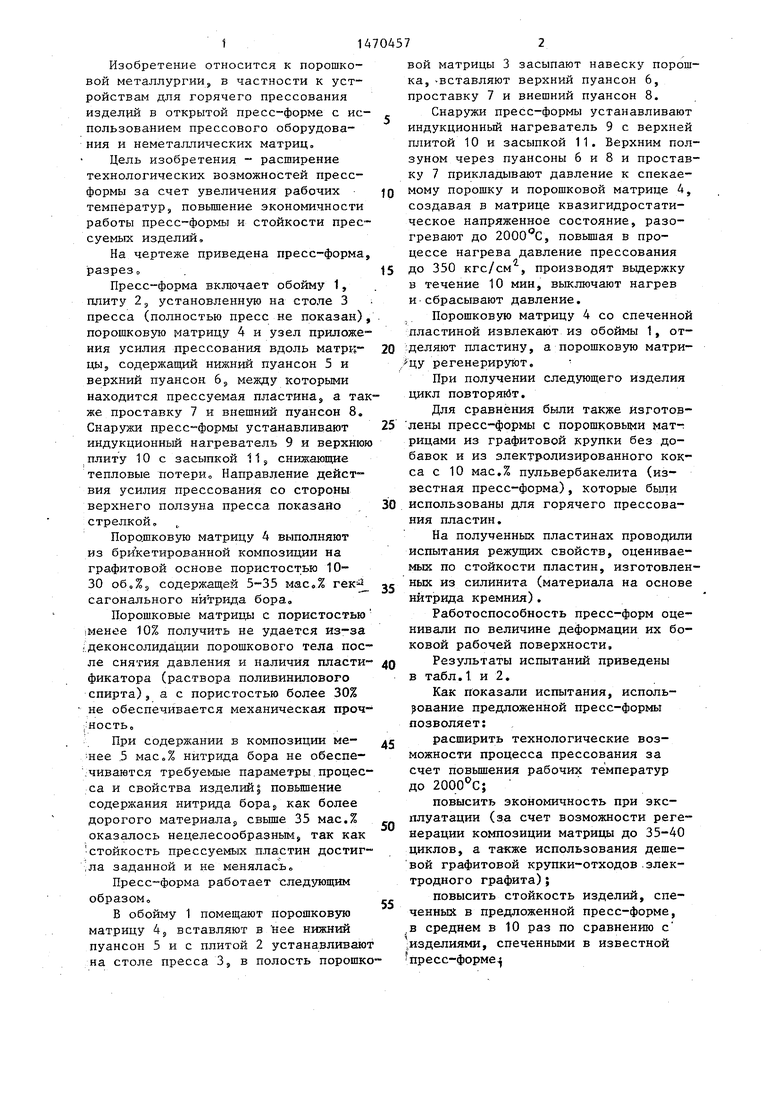

На чертеже приведена пресс-форма, разрезо .15

Пресс-форма включает обойму 1, плиту 2 э установленную на столе 3 пресса (полностью пресс не показан), . порошковзто матрицу 4 и узел приложения усилия прессования вдоль матрк- 20 ды, содержащий нижний пуансон 5 и верхний пуансон 6 между которыми находится прессуемая пластина, а также проставку 7 и внешний пуансон 8. Снаружи пресс-формы устанавливают 25 индукционный нагреватель 9 и верхнюю плиту 10 с засыпкой 11, снижающие тепловые потери,, Направление действия усилия прессования со стороны верхнего ползуна пресса показано , 30 стрелкой.

Порошковую матрицу 4 выполняют из брикетированной композиции на графитовой основе пористостью 10- 30 об,%э содержащей 5-35 масо% гек сагонального нитрида бора.

Порошковые матрицы с пористостью менсе 10% получить не удается из-за деконсолидации порошкового тела после снятия давления и наличия пласти 40 фикатора (раствора поливинилового спирта), а с пористостью более 30% не обеспечивается механическая проч- ность.

При содержании в композиции ме- д нее .5 мас.% нитрида бора не обеспе- .чиваются требуемые параметры процесса и свойства изделий I повьшение содержания нитрида бора,, как более дорогого материала свьщ1е 35 мас,% оказалось нецелесообразным, так как стойкость npeccyeMbJX пластин достиг ла заданной и не менялась.

Пресс-форма работает следующим образом,

В обойму 1 помещают порошковую матрицу 45 вставляют в нее нижний пуансон 5 и с плитой 2 устанавливают на столе пресса Bj в полость порошко1 35

50

55

ю , 15

, . 202530

40

д

т о35

50

55

вой матрицы 3 засыпают навеску порошка, -вставляют верхний пуансон 6, проставку 7 и внешний пуансон 8.

Снаружи пресс-формы устанавливают индукционньй нагреватель 9 с верхней плитой 10 и засыпкой 11. Верхним ползуном через пуансоны 6 и 8 и проставку 7 прикладывают давление к спекаемому порошку и порошковой матрице 4, создавая в матрице квазигидростатическое напряженное состояние, разогревают до 2000 С, повышая в процессе нагрева давление прессования до 350 кгс/см , производят выдержку в течение 10 мин, выключают нагрев и сбрасывают давление.

Порошковую матрицу 4 со спеченной пластиной извлекают из обоймы 1, от- :деляют пластину, а порошковую матри- /цу регенерируют,

При получении следующего изделия цикл повторяет.

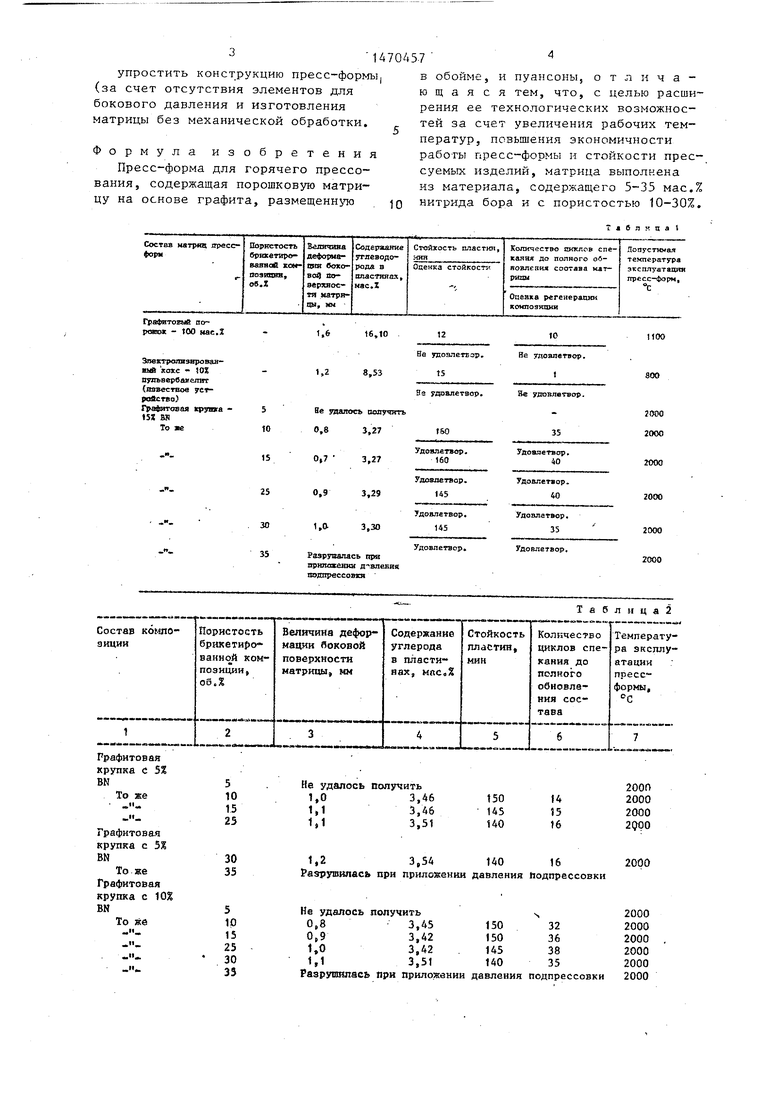

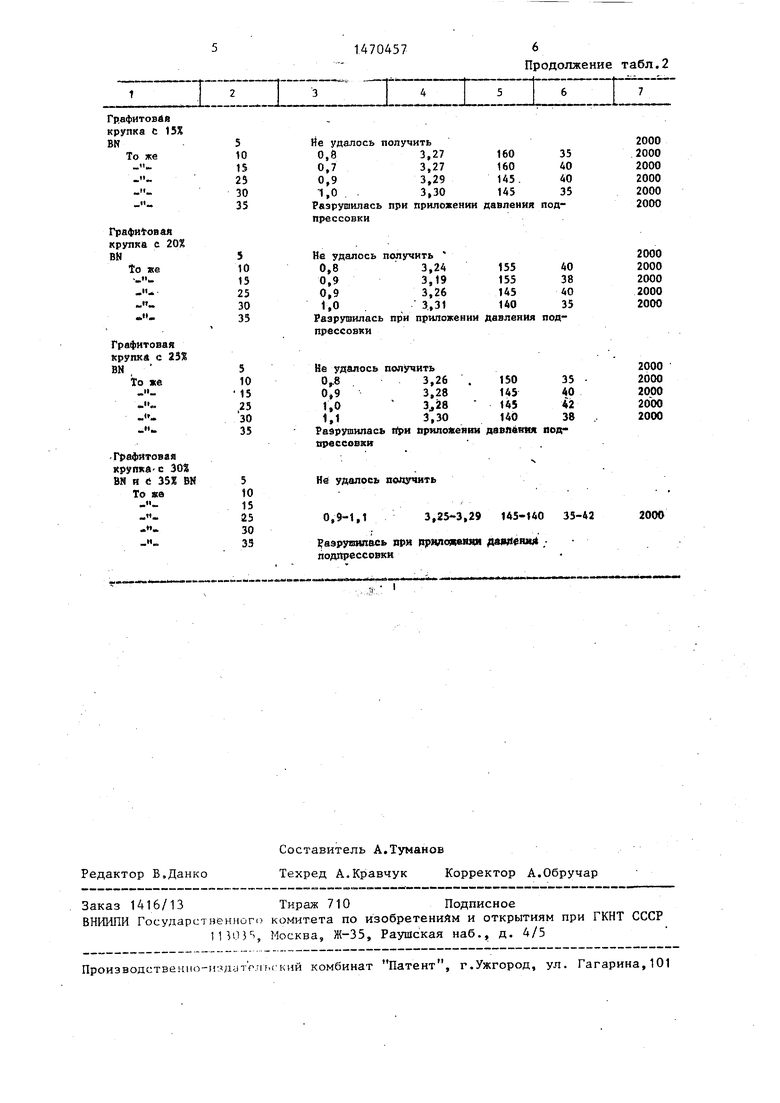

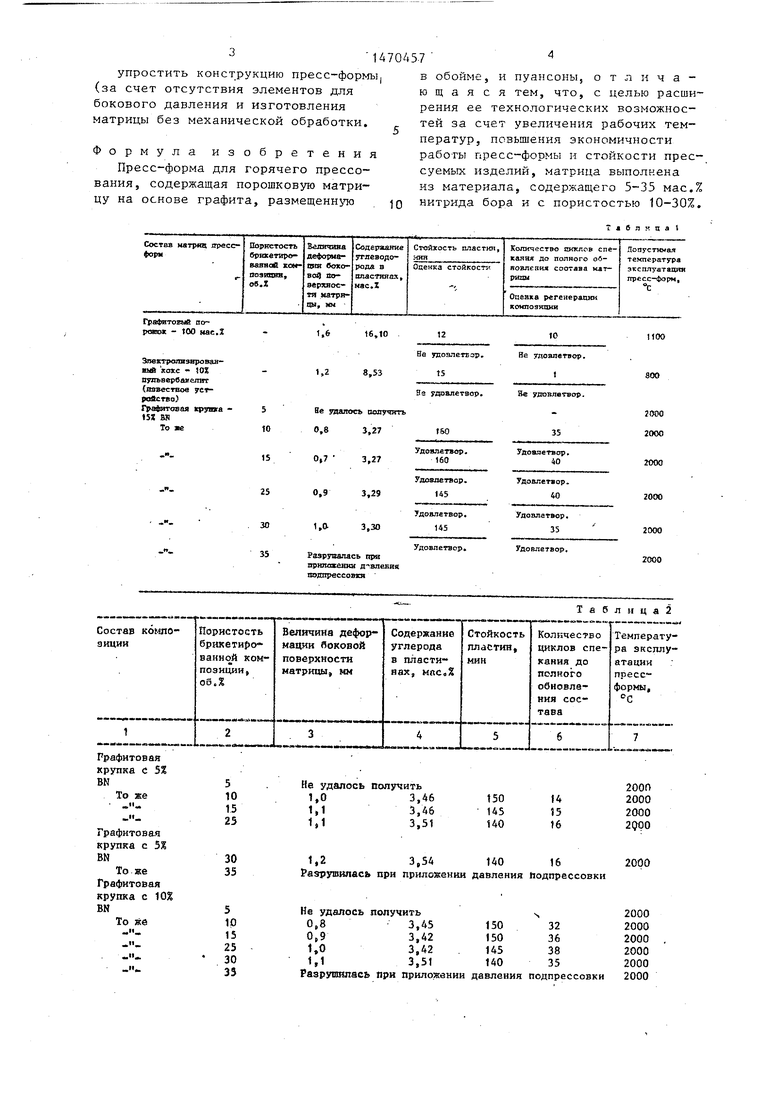

Для сравнения были также йзготов- лены пресс-формы с порошковыми матрицами из графитовой крупки без добавок и из электролизированного кокса с 10 мас.% пульвербакелита (известная пресс-форма), которые были использованы для горячего прессования пластин.

На полученных пластинах проводили испытания режущих свойств, оцениваемых по стойкости пластин, изготовленных из силинита (материала на основе нитрида кремния).

Работоспособность пресс-форм оценивали по величине деформации их боковой рабочей поверхности.

Результаты испытаний приведены в табл ,1. и 2,

Как показали испытания, исполь- онание предложенной пресс-формы позволяет:

расширить технологические возможности процесса прессования за счет повьш1ения рабочих температур до 2000 С;

повысить экономичность при эксплуатации (за счет возможности регенерации композиции матрицы до 35-40 циклов, а также использования дешевой графитовой крупки-отходов .электродного графита);

повысить стойкость изделий, спеченных в предложенной пресс-форме, ,в среднем в 10 раз по сравнению с :изделиями, спеченными в известной пресс-форме

14704

упростить конструкцию пресс-формЫ| (за счет отсутствия элементов для бокового давления и изготовления

матрицы без механической обработки.

5

Формула изобретения

Пресс-форма для горячего црессо- вания, содержащая порошковую матрицу на основе графита, размещенн то Q

7 4

в обойме, и пуансоны, отличающаяся тем, что, с целью расширения ее технологических возможностей за счет увеличения рабочих температур, повышения экономичности работы гфесс-формы и стойкости прессуемых изделий, матрица выполнена из материала, содержащего 5-35 мас.% нитрида бора и с пористостью 10-30%.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264886C1 |

| СТЕКЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2664993C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ДЕТАЛЕЙ С РАВНОМЕРНОЙ ПЛОТНОСТЬЮ | 2003 |

|

RU2265499C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО СЛОЯ АБРАЗИВНОГО ИНСТРУМЕНТА ИЗ ПОРОШКОВ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2009 |

|

RU2396161C1 |

| Способ изготовления спеченного изделия | 2017 |

|

RU2697063C2 |

| Устройство для горячей экструзии изделий из порошка | 1987 |

|

SU1482767A1 |

| Способ изготовления изделий из тугоплавких соединений | 1989 |

|

SU1676755A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| Пресс-форма для горячего прессования порошков | 1988 |

|

SU1567324A1 |

| Способ изготовления керамического материала | 2002 |

|

RU2223929C1 |

Изобретение относится к пресс-формам для горячего прессования изделий из порошков. Целью изобретения является расширение технологических возможностей пресс-формы за счет увеличения рабочих температур, повышение экономичности работы пресс-формы и стойкости прессуемых изделий. В обойму 1 помещают порошковую матрицу 4, выполненную из брикетированной композиции на графитовой основе пористостью 10-30%, содержащей 5-35% гексагонального нитрида бора, засыпают порошок, индукционным нагревателем создают температуру до 2000°С и прессуют порошок пуансонами 6,8 и проставкой 7, создавая в матрице квазигидростатическое напряженное состояние. Повышая до 2000°С рабочие температуры, обеспечивается возможность регенерации композиции матрицы, в 10 раз повышается стойкость изделий. 1 ил., 2 табл.

| Кипарисов С.С., Либенсон Г.А | |||

| Порошковая металлургия | |||

| М.: Металлургия, 1972, с.342, рис.176,г | |||

| Бакуль В.И., Никитин Ю.И., Вер- ник Е.Б., Селех В.Ф | |||

| Основы проектирования и технолюгия изготовления абразивного и алмазного инструмента | |||

| M;s Машиностроение, 1975, с.270. |

Авторы

Даты

1989-04-07—Публикация

1986-12-22—Подача