31

Изобретение относится к порошковой металлургии, в частности к устройствам для горячей экструзии изделий из порошка.

Цель изобретения - расширение технологических возможностей устройства за счет экструзии из тугоплавких нёэлектропроводных материалов.

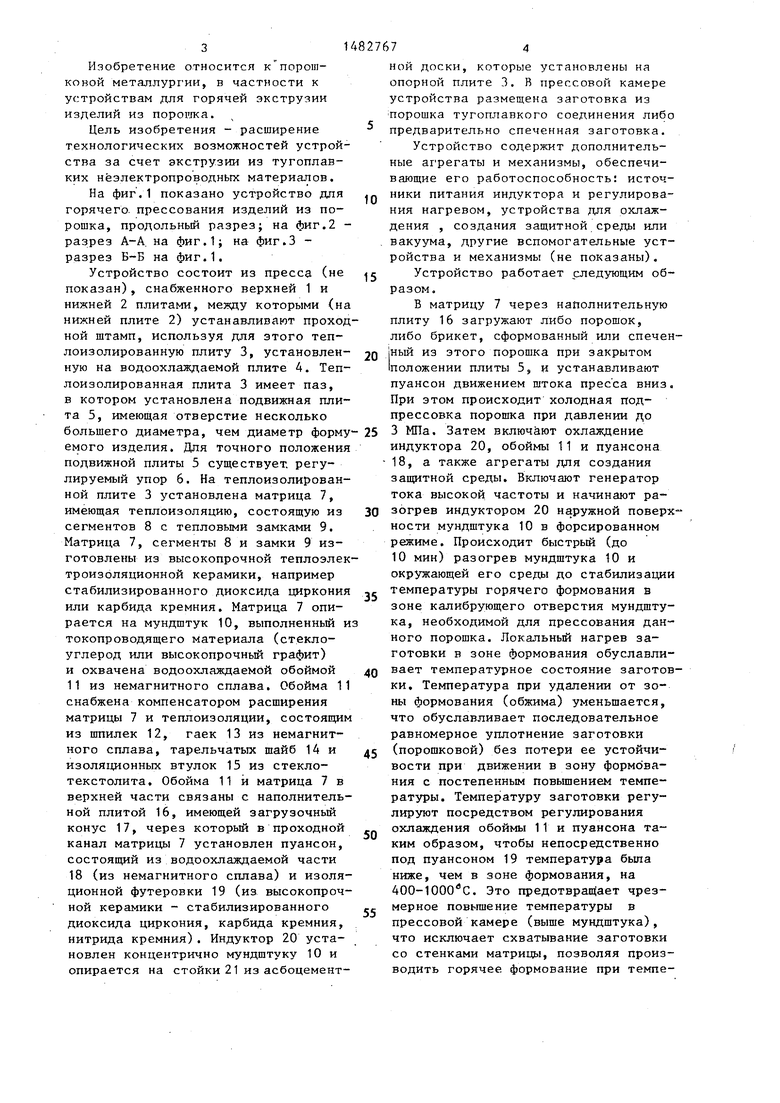

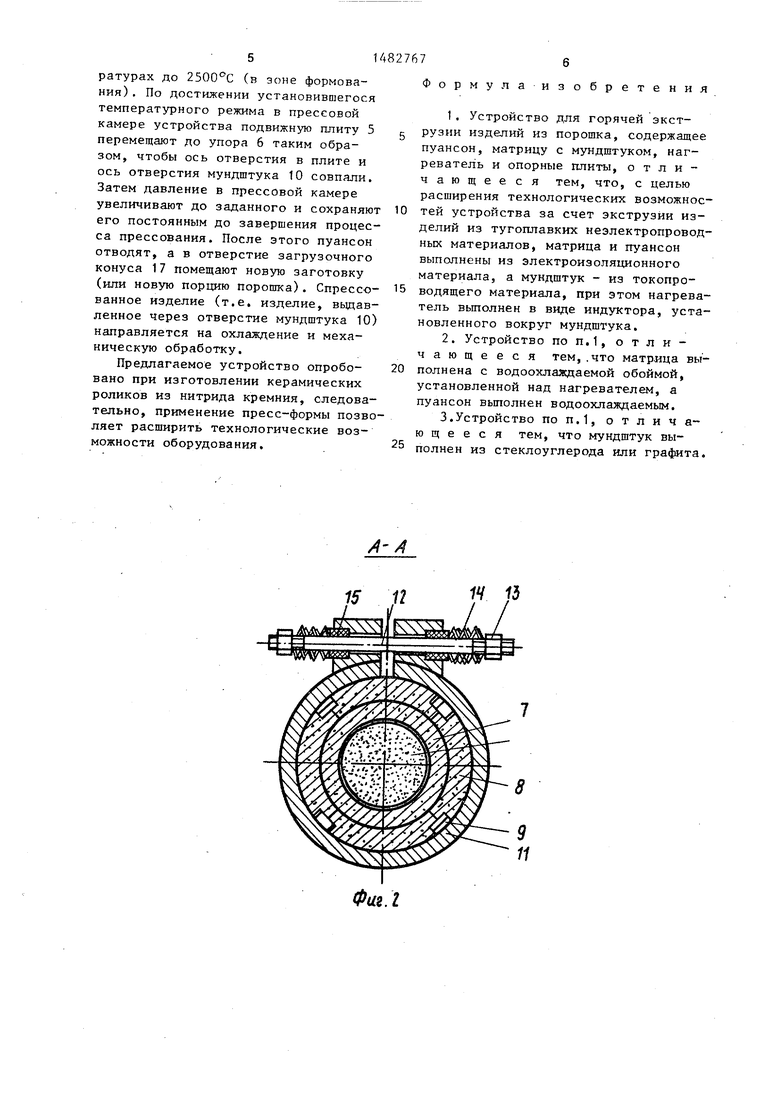

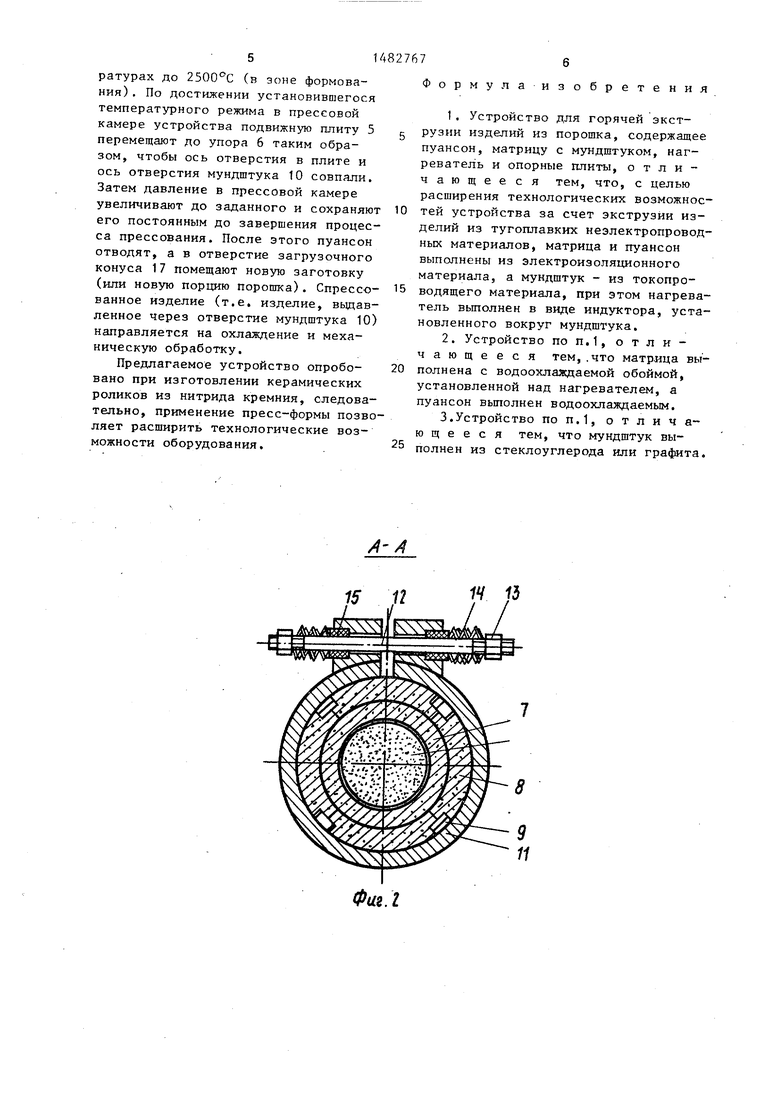

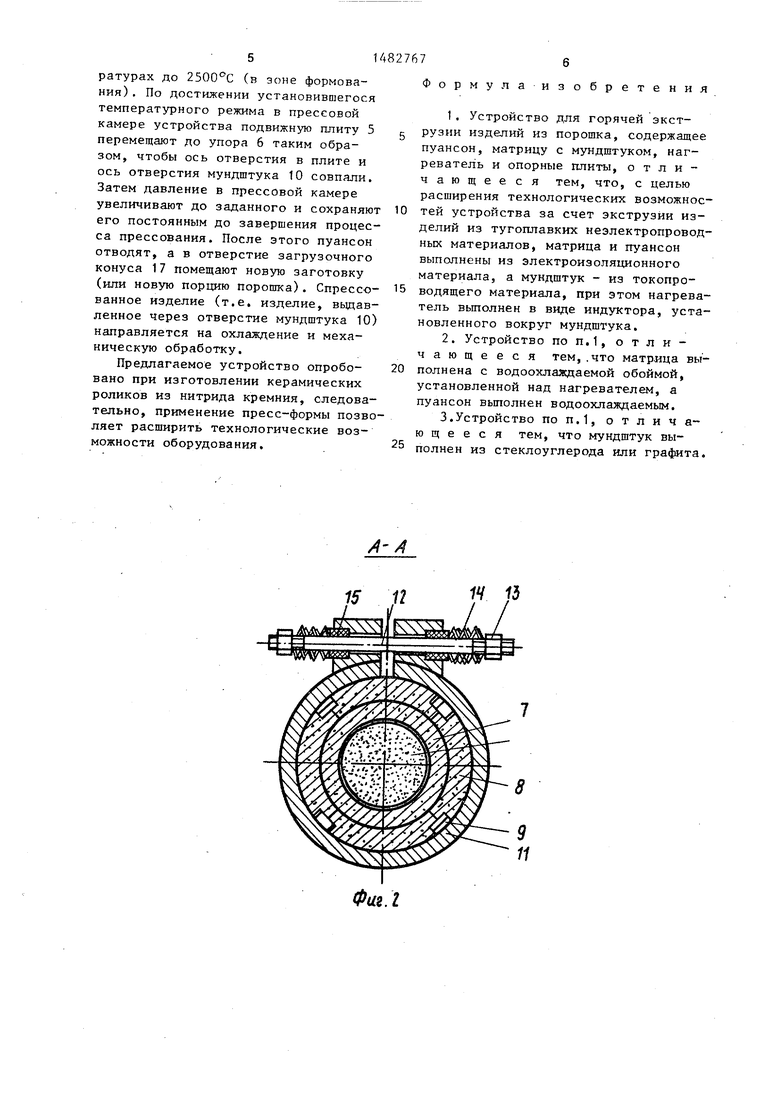

На фиг.1 показано устройство для горячего прессования изделий из порошка, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1.

Устройство состоит из пресса (не показан), снабженного верхней 1 и нижней 2 плитами, между которыми (на нижней плите 2) устанавливают проходной штамп, используя для этого теплоизолированную плиту 3, установленную на водоохлаждаемой плите 4. Теплоизолированная плита 3 имеет паз, в котором установлена подвижная плита 5, имеющая отверстие несколько большего диаметра, чем диаметр форму емого изделия. Для точного положения подвижной плиты 5 существует, регулируемый упор 6. На теплоизолированной плите 3 установлена матрица 7, имеющая теплоизоляцию, состоящую из сегментов 8 с тепловыми замками 9. Матрица 7, сегменты 8 и замки 9 изготовлены из высокопрочной теплоэлек троизоляционной керамики, например стабилизированного диоксида циркония или карбида кремния. Матрица 7 опирается на мундштук 10, выполненный и токопроводящего материала (стекло- углерод или высокопрочный графит) и охвачена водоохлаждаемой обоймой 11 из немагнитного сплава. Обойма 11 снабжена компенсатором расширения матрицы 7 и теплоизоляции, состоящим из шпилек 12, гаек 13 из немагнитного сплава, тарельчатых шайб 14 и изоляционных втулок 15 из стеклотекстолита. Обойма 11 и матрица 7 в верхней части связаны с наполнительной плитой 16, имеющей загрузочный конус 17, через который в проходной канал матрицы 7 установлен пуансон, состоящий из водоохлаждаемой части 18 (из немагнитного сплава) и изоляционной футеровки 19 (из высокопрочной керамики - стабилизированного диоксида циркония, карбида кремния, нитрида кремния). Индуктор 20 установлен концентрично мундштуку 10 и опирается на стойки 21 из асбоцемент

0

5

0

0

5

0

5

0

5

5

ной доски, которые установлены на опорной плите 3. В прессовой камере устройства размещена заготовка из порошка тугоплавкого соединения либо предварительно спеченная заготовка.

Устройство содержит дополнительные агрегаты и механизмы, обеспечивающие его работоспособность: источники питания индуктора и регулирования нагревом, устройства для охлаждения , создания защитной среды или вакуума, другие вспомогательные устройства и механизмы (не показаны).

Устройство работает следующим образом.

В матрицу 7 через наполнительную плиту 16 загружают либо порошок, либо брикет, сформованный или спеченный из этого порошка при закрытом положении плиты 5, и устанавливают пуансон движением штока пресса вниз. При этом происходит холодная под- прессовка порошка при давлении до 3 МПа. Затем включают охлаждение индуктора 20, обоймы 11 и пуансона 18, а также агрегаты для создания защитной среды. Включают генератор тока высокой частоты и начинают разогрев индуктором 20 наружной поверхности мундштука 10 в форсированном режиме. Происходит быстрый (до 10 мин) разогрев мундштука 10 и окружающей его среды до стабилизации температуры горячего формования в зоне калибрующего отверстия мундштука, необходимой для прессования данного порошка. Локальный нагрев заготовки в зоне формования обуславливает температурное состояние заготовки. Температура при удалении от зоны формования (обжима) уменьшается, что обуславливает последовательное равномерное уплотнение заготовки (порошковой) без потери ее устойчивости при движении в зону формования с постепенным повышением температуры. Температуру заготовки регулируют посредством регулирования охлаждения обоймы 11 и пуансона таким образом, чтобы непосредственно под пуансоном 19 температура была ниже, чем в зоне формования, на 400-1000 С. Это предотвращает чрезмерное повышение температуры в прессовой камере (выше мундштука), что исключает схватывание заготовки со стенками матрицы, позволяя производить горячее формование при температурах до 2500°С (в зоне формования). По достижении установившегося температурного режима в прессовой камере устройства подвижную плиту 5 перемещают до упора 6 таким образом, чтобы ось отверстия в плите и ось отверстия мундштука 10 совпали. Затем давление в прессовой камере увеличивают до заданного и сохраняют его постоянным до завершения процесса прессования. После этого пуансон отводят, а в отверстие загрузочного конуса 17 помещают новую заготовку (или новую порцию порошка). Спрессованное изделие (т.е. изделие, выдавленное через отверстие мундштука 10) направляется на охлаждение и механическую обработку.

Предлагаемое устройство опробовано при изготовлении керамических роликов из нитрида кремния, следовательно, применение пресс-формы позволяет расширить технологические возможности оборудования.

0

5

0

5

Формула изобретения

1.Устройство для горячей экструзии изделий из порошка, содержащее пуансон, матрицу с мундштуком, нагреватель и опорные плиты, отличающееся тем, что, с целью расширения технологических возможностей устройства за счет экструзии изделий из тугоплавких неэлектропроводных материалов, матрица и пуансон выполнены из электроизоляционного материала, а мундштук - из токопро- водящего материала, при этом нагреватель выполнен в виде индуктора, установленного вокруг мундштука.

2.Устройство по п.1, отличающееся тем,.что матрица выполнена с водоохлаждаемой обоймой, установленной над нагревателем, а пуансон выполнен водоохлаждаемым.

3.УСТРОЙСТВО ПО П.1, ОТЛИЧИ

ю щ е е с я тем, что мундштук выполнен из стеклоуглерода или графита.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячего прессования порошков тугоплавких соединений и устройство для его осуществления | 1987 |

|

SU1456282A1 |

| Пресс-форма для изготовления прессования изделий из тугоплавких порошков | 1990 |

|

SU1726132A1 |

| Пресс-форма для горячего прессования порошков | 1988 |

|

SU1567324A1 |

| Пуансон пресс-формы для горячего прессования | 1989 |

|

SU1622083A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264886C1 |

| Способ изготовления изделий из тугоплавких соединений | 1989 |

|

SU1676755A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ИЗ ПОРОШКОВ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2025217C1 |

| УСТРОЙСТВО ДЛЯ МУНДШТУЧНОГО ФОРМОВАНИЯ | 2012 |

|

RU2486056C1 |

| Установка формования заготовок для режущих пластин | 2021 |

|

RU2764451C1 |

| Установка для горячего прессования | 1983 |

|

SU1199450A1 |

Изобретение относится к порошковой металлургии. Цель - расширение технологических возможностей устройства за счет экструзии изделий из тугоплавких неэлектропроводных материалов. В матрицу 7 устанавливают заготовку из высокотемпературного материала и опускают пуансон. При помощи индуктора 20 разогревают наружную поверхность мундштука 10, а также материал, размещенный в зоне калибрующего отверстия этого мундштука (т.е. в зоне формования). Температура заготовки по мере удаления от зоны формования уменьшается, в связи с чем снижается взаимодействие заготовки со стенками матрицы и появляется возможность повышения температуры прессования до 2500°с. После установления заданного температурного режима плиту 5 смещают так, чтобы ось отверстия в ней совпала с осью отверстия в мундштуке 10. Через образовавшийся канал продавливают прессуемую заготовку с получением готового изделия. Применения пресс-формы позволяет расширить технологические возможности оборудования. 2 з.п. ф-лы, 3 ил.

14 13

Фиг.1

W

Фиг. 5

| Либенсон Г.А | |||

| и Попов B.C | |||

| Оборудование цехов порошковой ме- | |||

| таллургии | |||

| К.: Металлургия, 1983, с | |||

| Способ укрепления под покрышкой пневматической шины предохранительного слоя или манжеты | 1917 |

|

SU185A1 |

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Способ изготовления спеченных изделий из электропроводных материалов | 1980 |

|

SU1050552A3 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-05-30—Публикация

1987-03-30—Подача