Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ДЕТАЛЕЙ С РАВНОМЕРНОЙ ПЛОТНОСТЬЮ | 2003 |

|

RU2265499C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2112762C1 |

| СТЕКЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2664993C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264886C1 |

| Способ изготовления керамики из нитрида кремния с легкоплавкой спекающей добавкой алюмината кальция | 2019 |

|

RU2734682C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 2013 |

|

RU2540674C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧИМ ПРЕССОВАНИЕМ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2010 |

|

RU2443659C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКИХ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 2016 |

|

RU2641358C2 |

| Способ изготовления керамики на основе карбида кремния, армированного волокнами карбида кремния | 2018 |

|

RU2718682C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ОБРАЗЦОВ ТВЕРДЫХ РАСТВОРОВ ПОЛУТОРНЫХ ОКСИДОВ ВАНАДИЯ И ХРОМА | 2001 |

|

RU2206539C1 |

Изобретение относится к порошковой металлургии, в частности к способам горячего прессования изделий сложной формы с плотностью, составляющей 95-100% от теоретической. Цель изобретения - повышение технологичности изготовления изделий. Сформированную заготовку сложной формы дополняют до простой формы вспомогательным материалом, являющимся инертным к основному материалу, с коэффициентом уплотнения, составляющим 0,8- 1,2 коэффициента уплотнения основного материала, и температурой спекания, превышающей температуру прессования основного материала, и осуществляют горячее прессование. 1 табл. 2 ил.

Изобретение относится к порошковой металлургии, в частности к способу горячего прессования изделий сложной формы с плотностью, составляющей 95-100% от теоретической.

Цель изобретения - повышение технологичности.

Согласно способу изготовления изделий сложной формы методом горячего прессования, включающему предварительное формование заготовки и последующее горячее прессование, перед горячим прессованием заготовку сложной формы дополняют до простой формы вспомогательным материалом, который остается инертным по отношению к основному материалу, не плавится в условиях горячего прессования основного материала и имеет коэффициент

уплотнения, составляющий 0,8-1,2 коэффициента уплотнения основного материала.

Дополняя сложную форму изделий до простой вспомогательным материалом с коэффициентом уплотнения, составляющим 0.8-1,2 коэффициента уплотнения основного материала, тем самым точно профилируют изделие.

Если коэффициент уплотнения не принадлежит этому интервалу, происходит потеря формы изделия. Например, если заполнить вспомогательным материалом с коэффициентом уплотнения, составляющим 0,7 коэффициента уплотнения основного материала, отверстия, имеющиеся в заготовке детали, которая в дальнейшем подвергается горячему прессованию, то в процессе прессования вспомогательный материал уплотняется до теоретической

О

VJ о VI ел ел

плотности и начинает вдавливать основной материал, увеличивая диаметр отверстий. Если взять вспомогательный материал с большим коэффициентом уплотнения, например 1,3, то основной материал уплотняется до теоретической плотности и начинает оказывать давление на вспомогательный, вследствие чего происходит уменьшение диаметра отверстий.

Вспомогательный материал должен оставаться инертным и не плавиться в услови- ях горячего прессования основного материала. Это обеспечивает ручное отделение после процесса горячего прессования детали от вспомогательного материала. В качестве вспомогательного материала могут быть использованы, например, нитрид бора, карбид кремния, нитрид алюминия, углерод и т,д.

Процесс изготовления изделий предлагаемым способом включает следующие этапы.

Готовят шихту для основного и вспомогательного материалов. Шихта состоит из порошка (смеси) и временно-связующего (пластификатор), используемого для того, чтобы придать исхбдному порошку (смеси) вязкость, достаточную для предварительного формования заготовки или вспомогательного знака. Для каждого конкретного порошка состав временно-связующего, его количество и время смешивания определяют индивидуально.

Из подготовленной шихты формуют заготовку детали сложной формы при температуре окружающей среды под давлением 500-3000 кг/см2 (предпочтительно 600- 1000 кг/см2).

Формование заготовки производят следующим образом.

В стальной пуансон с отверстиями вставляют стальные знаки, профилирующие изделие,и надевают обойму. В образовавшуюся полость между стенками обоймы и вспомогательными знаками засыпают шихту материала, из которого необходимо получить изделие, покрывают вторым пуансоном и подпрессовывают. Снимают верхний пуансон, выпрессовывают стальные знаки, на их место засыпают шихту вспомогательного материала, навеска которого взята с таким расчетом, чтобы значение коэффициента уплотнения для него находилось в интервале 0,8-1,2 от значения коэффициента уплотнения основного материала. Вновь надевают верхний пуансон и поджимают.

Из стальной пресс-формы извлекают заготовку простой формы, состоящую из основного и вспомогательного материалов.

Возможно отдельное предварительное формование основного материала, из которого получают изделие, и вспомогательного, обеспечивающего вставки под отверстия

и дальнейшую их сборку либо предварительное формование в стальной пресс-форме вспомогательного материала (в этом случае он выступает как матрица, повторяющая сложный профиль изделия, полость

0 внутри нее заполняется порошком основного материала).

Затем осуществляют сборку графитовой пресс-формы, также имеющей простой профиль: цилиндрические пуансоны и коль5 цевую обойму.

Производят горячее прессование. Предварительно подпрессовывают удельным давлением 10% от давления прессования основного материала, осуществляют даль0 нейшее постепенное наращивание температуры и давления до расчетно-необ- ходимых значений в зависимости от состава основного материала и прочности графита, далее следует выдержка при постоянном

5 давлении и температуре, отключение пресса, охлаждение графитовой пресс-формы, ее разборка и очистка поверхности детали от вспомогательного материала.

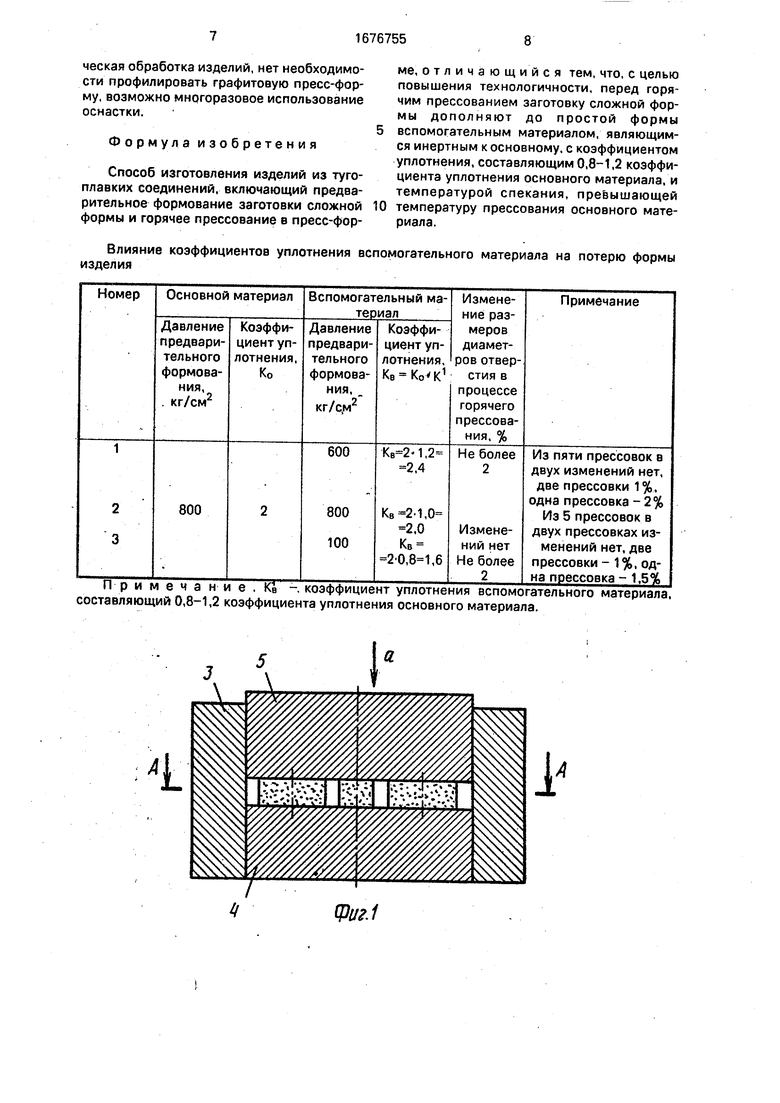

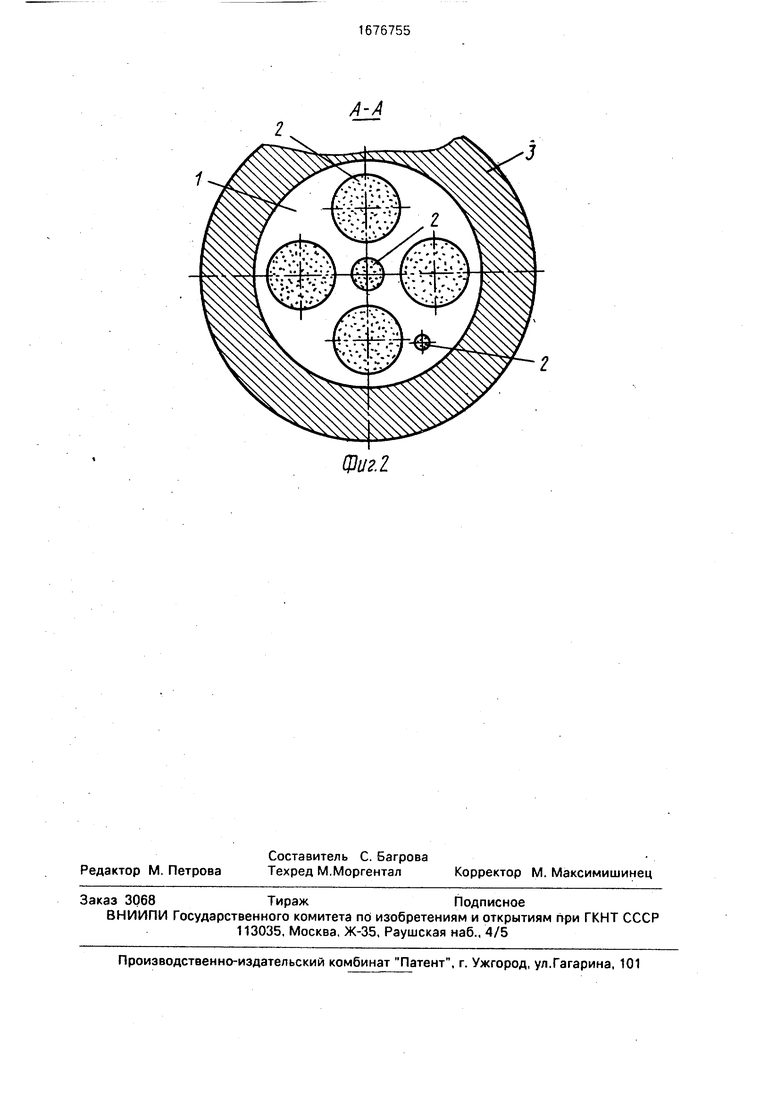

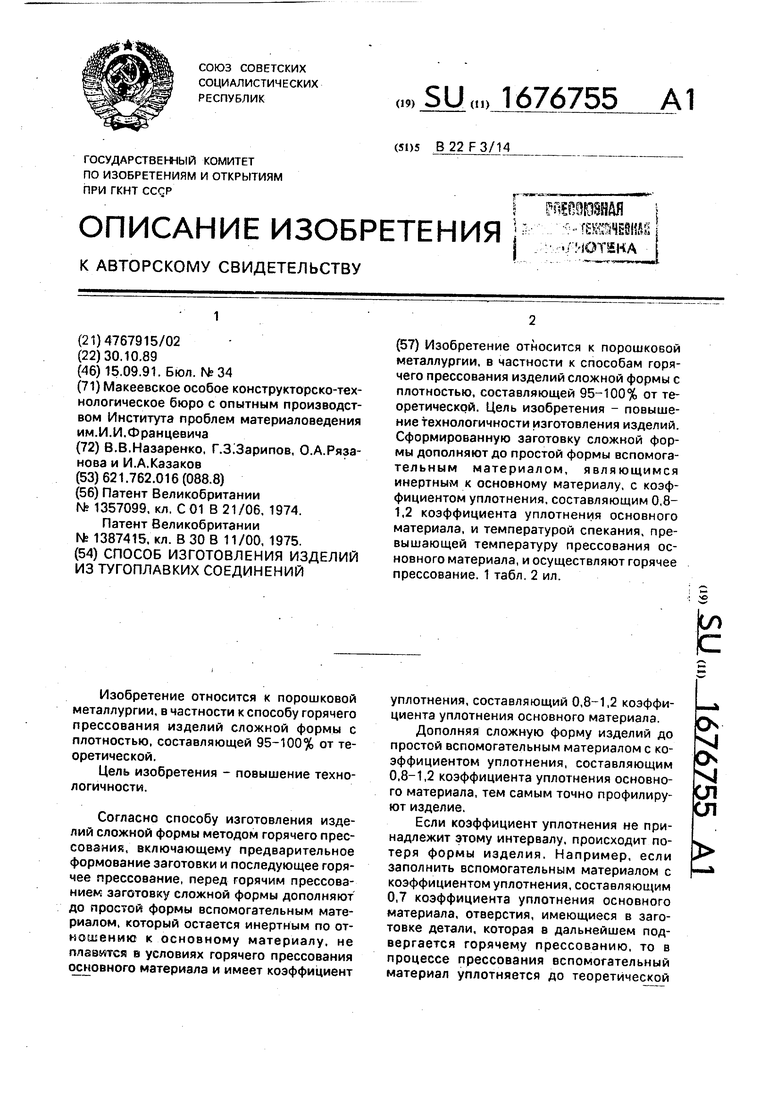

На фиг.1 показан общий вид графито0 вой пресс-формы с деталью Плита головки (направление а показывает направление приложения давления в процессе горячего прессования); на фиг.2 - разрез А-А на фиг.1.

5Пример. Готовят две шихты для

основного и вспомогательного материалов. В качестве основного материала используют смесь порошков нитрида кремния, окиси иттрия и окиси алюминия в соотношении

0 88:6,4:5,6 мае.%, которую смешивают с временно-связующим веществом в пропорциях 3:1.

За временно-связующее взят раствор каучука в бензине в соотношении 1:1. В ка5 честве вспомогательного материала используют нитрид бора, который смешивают с аналогичным временно-связующим веществом в соотношении 2:1. Температура плавления нитрида бора составляет порядка

0 3300°С.

Производят формование заготовки детали Плита головки. В стальной пуансон с отверстиями, который повторяет профиль детали 1 (фиг.2), вставляют стальные знаки

5 2, обеспечивающие диаметры отверстий 2 детали 1 Плита головки. Надевают графитовую обойму 3. В образовавшуюся полость между стенками обоймы 3 и знаками 2 засыпают основной материал, ставят верхний стальной пуансон, также повторяющий

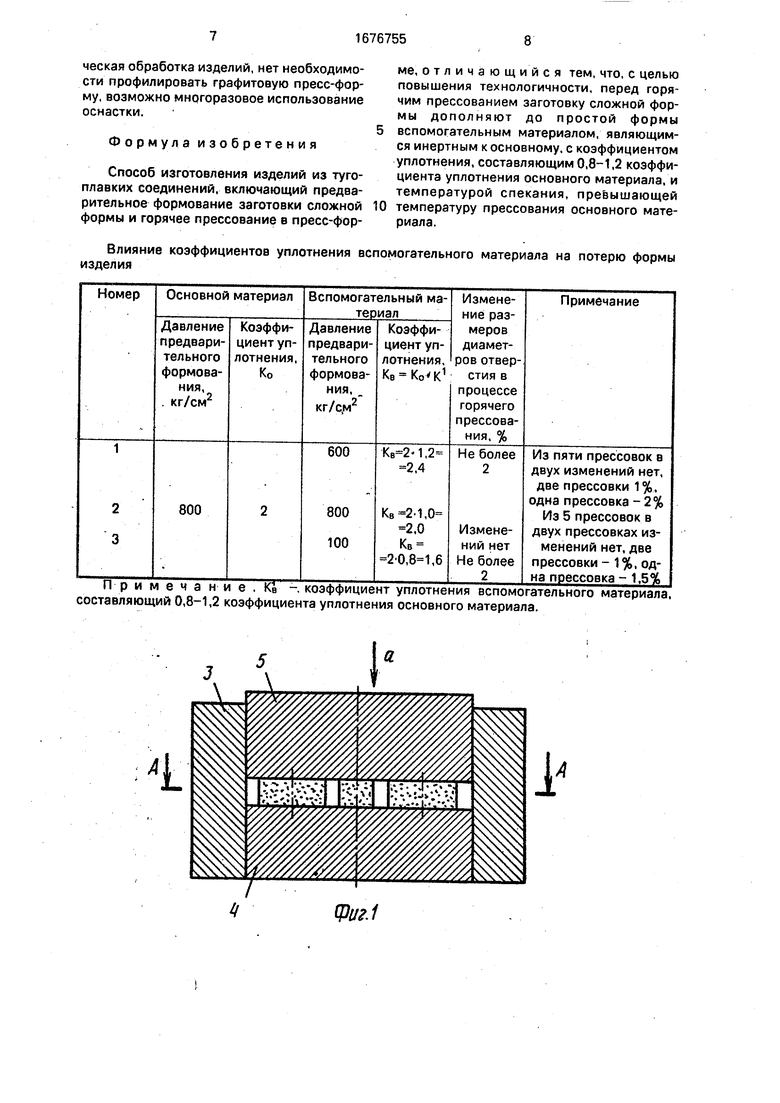

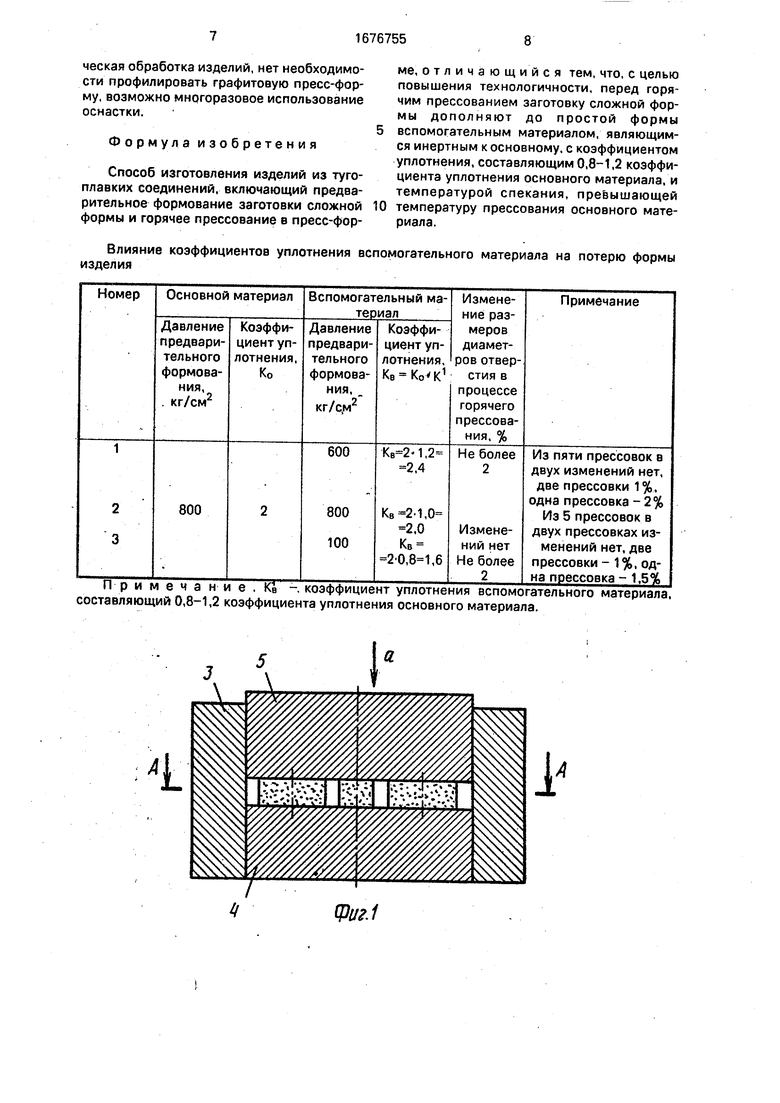

профиль детали 1, и прикладывают давление 800 кг/см2. Снимают верхний пуансон, выпрессовывают стальные знаки 2, на их место засыпают вспомогательный материал и вновь прикладывают давление 500- 1500 кг/см2 (см.таблицу) для того, чтобы получить интервал коэффициента уплотнения вспомогательного материала, при котором не происходит потеря формы изделия, с целью его точного профилирования. Результаты экспериментов сведены в таблицу.

После засыпки пустот 2 вспомогательным материалом имеем заготовку в форме диска, состоящего из основного 1 (фиг.2) и вспомогательного 2 (фиг.2) материала, высота в направлении прессования а (фиг. 1) больше размера конечной детали в этом направлении. Затем вместо стальных пуансонов в обойму 3 (фиг. 3) со сформованным диском вставляют графитовые пуансоны 4 и 5, которые с целью предотвращения непосредственного контакта основного материала с графитом обмазаны смесью, %: нитрид бора 30; ацетон 60 и клей БФ-2 10.

Производят горячее прессование в следующем режиме. Осуществляют предварительное поджатие удельным давлением 75 кг/см2, затем нагрев до 1600°С, по достижении этой температуры наращивают давление до 700 кг/см2, одновременно поднимают температуру до 1830°С, далее следует изотермическая выдержка в течение 1,5 ч. По истечении этого времени снижают температуру до 1700°С и снимают давление. После охлаждения производят ручную очистку поверхности детали от вспомогательного материала-нитрида бора. Характеристики режимов получения детали и вставок сведены в таблицу.

При условии использования в каждом эксперименте одной и той же партии сырья, одинаковой навески основного материала для формования детали плотностью 3,2 г/см3 и навески вспомогательного материала для формования вставок, обеспечивающих диаметры отверстий в детали Плита головки плотностью 2,2 г/см3, на коэффициент уплотнения этих материалов наибольшее влияние оказывает величина давления предварительного формования заготовки или вспомогательных вставок.

При удельном давлении предварительного формования заготовки 800 кг/см2 для основного материала плотность равна 1,6 г/см . Если за теоретическую принять плотность, равную плотности нитрида кремния (3,2 г/см3), получают коэффициент уплотнения основного материала, равный 2. Однако во время горячего прессования образуются эвтектики в системе нитрид кремния -окись иттрия-окись алюминия и плотность изделия может быть выше, например 3.25 г/см . В таком случае коэффициент уплотнения основного материала больше 2. 5 Поэтому в примере рассматриваются относительные величины и задается интервал коэффициента уплотнения, где не происходит изменения размеров диаметра отверстий или изменение составляет не более

0 2%. В этом случае механическая обработка не требуется или припуск на нее составляет 1 мм,

Из данных таблицы видно, что наиболее приемлемым является интервал коэффици5 ента уплотнения нитрида бора 1,6-2,4, что составляет 0,8-1,2 коэффициента уплотнения нитрида кремния.

Проведены эксперименты по изготовлению аналогичных изделий из материала на

0 основе карбида кремния - нитрид бора, втулка из гексоборида лантана - нитрид бора для катодных пушек.

Отличие от приведенного примера состоит только в температурах плавления ос5 новного материала (для карбида кремния порядка 3000°С, а для гексоборида лантана 2500°С). У карбида кремния и нитрида кремния плотность одинаковая, у гексоборида лантана 4,68 г/см , но в пересчете на отно0 сительный коэффициент результаты таблицы аналогичны.

Предлагаемый способ имеет следующие преимущества:

возможность изготовления изделий

5 сложной формы, имеющих любой произвольный профиль, методом горячего прессования;

точное профилирование изделий, что сводит к минимуму механическую обработ0 ку, а в отдельных случаях исключает ее совсем;

упрощение графитовой оснастки (нет необходимости профилировать пуансоны или обойму, так как изделие, имеющее

5 сложную форму, дополнено вспомогательным материалом до простой формы, например диска);

многоразовое использование оснастки как для предварительного формования заго0 товок, так и для окончательного горячего прессования; возможность использования оснастки для деталей различного вида, так как профиль изделия определяется набором вспомогательных знаков, типы размеров и

5 форма которых могу- быть использованы для разного вида изделий.

Предлагаемый способ изготовления изделий дает возможность изготавливать аналогичные изделия по стоимости на 15-20%

ниже за счет того, что не требуется механическая обработка изделий, нет необходимости профилировать графитовую пресс-форму, возможно многоразовое использование оснастки.

Формула изобретения

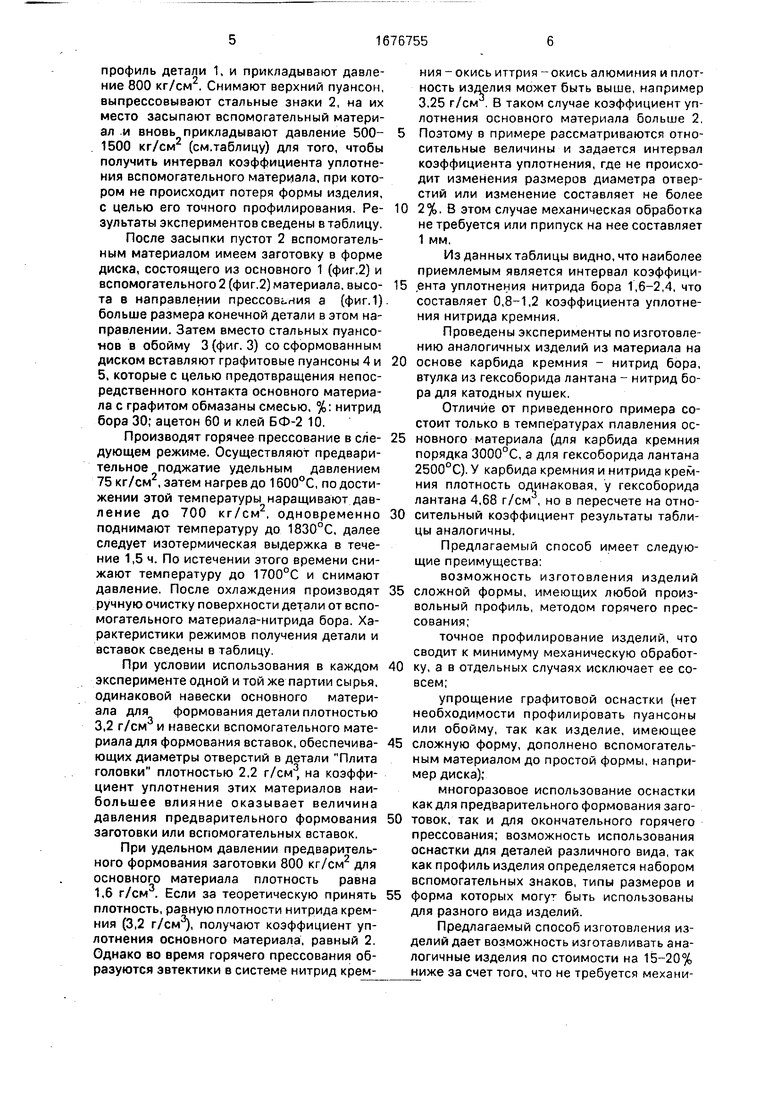

Способ изготовления изделий из тугоплавких соединений, включающий предварительное формование заготовки сложной формы и горячее прессование в пресс-форВлияние коэффициентов уплотнения вспомогательного материала на потерю формы изделия

Примечание. Кв -. коэффициент уплотнения вспомогательного материала, составляющий 0,8-1,2 коэффициента уплотнения основного материала.

ме, отличающийся тем, что, с целью повышения технологичности, перед горячим прессованием заготовку сложной формы дополняют до простой формы вспомогательным материалом, являющимся инертным к основному, с коэффициентом уплотнения, составляющим 0,8-1,2 коэффициента уплотнения основного материала, и температурой спекания, превышающей температуру прессования основного материала.

№г/

фиг. I

| Устройство для раскроя проката на заданное число полос | 1986 |

|

SU1357099A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Великобритании № 1387415, кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1991-09-15—Публикация

1989-10-30—Подача