1

Изобретение относится к переработке пластических масс и может быть применено в составе оборудования для производства изделий из термопластиков методом экструзии.

Цель изобретения - интенсификация термообработки и повышение размернЬй точности пленок.

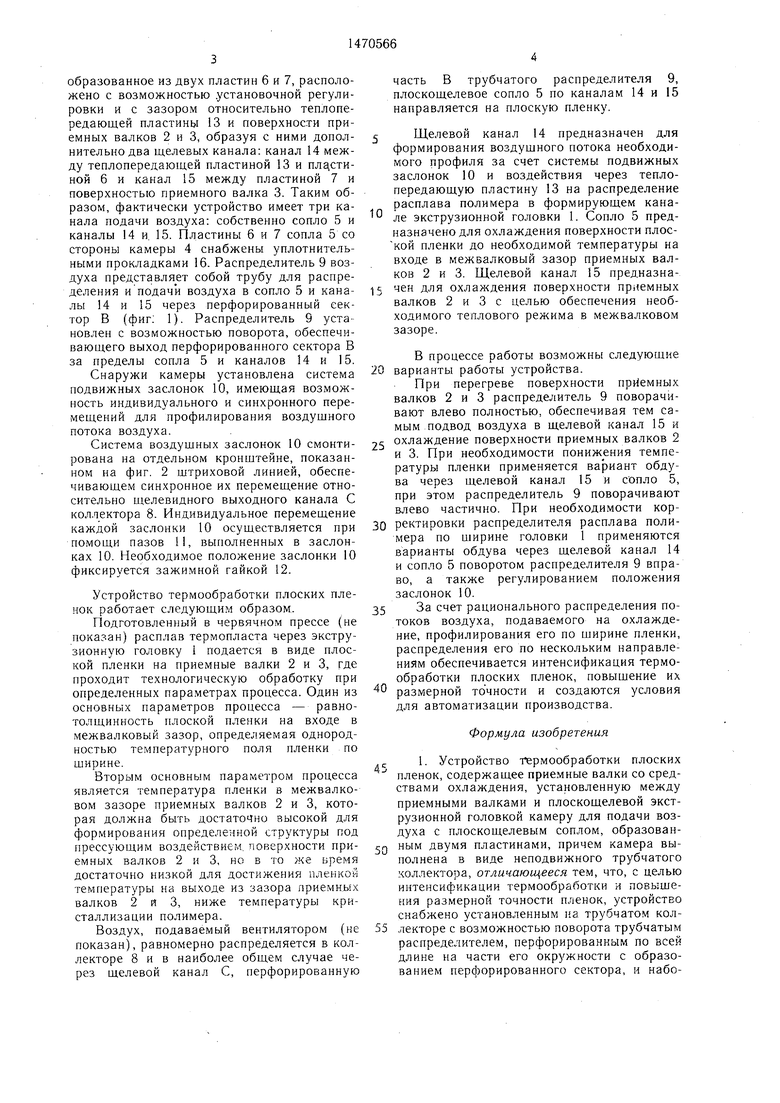

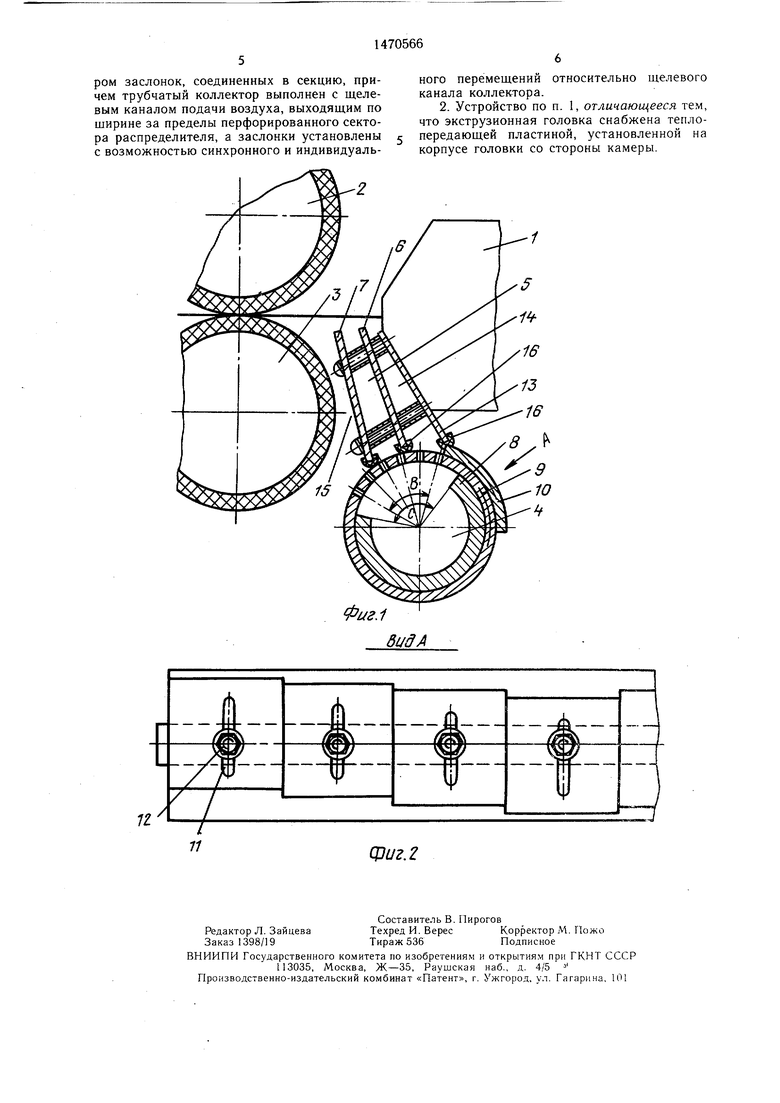

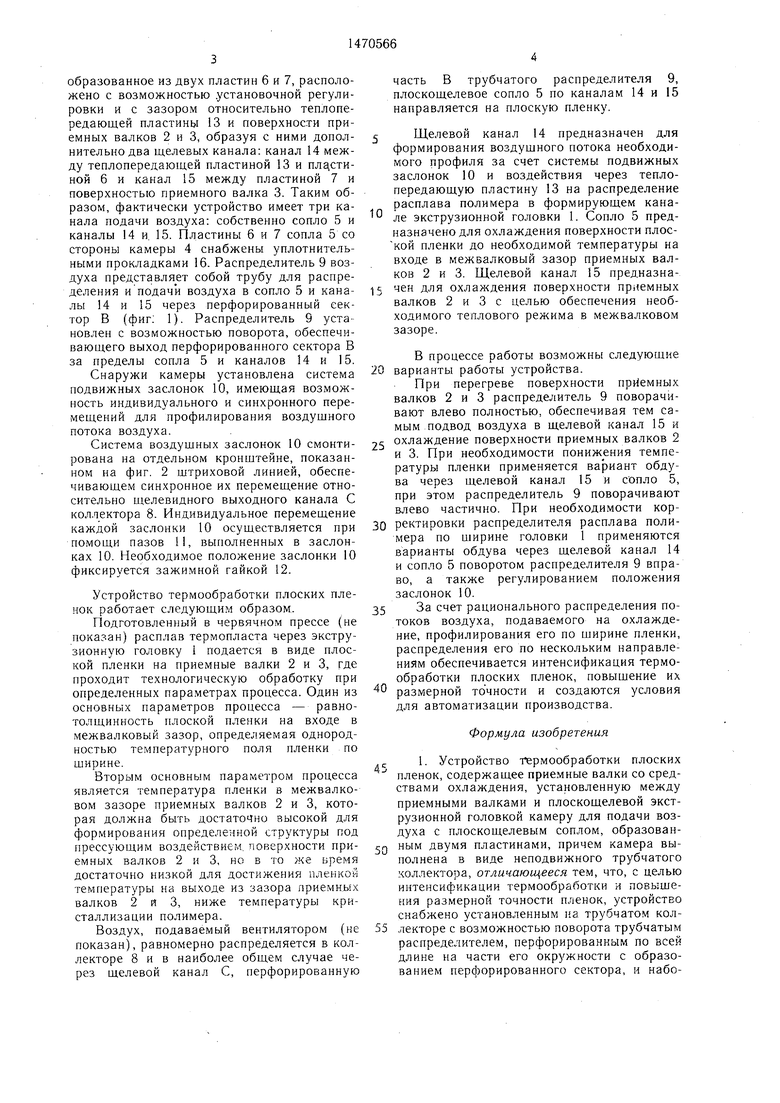

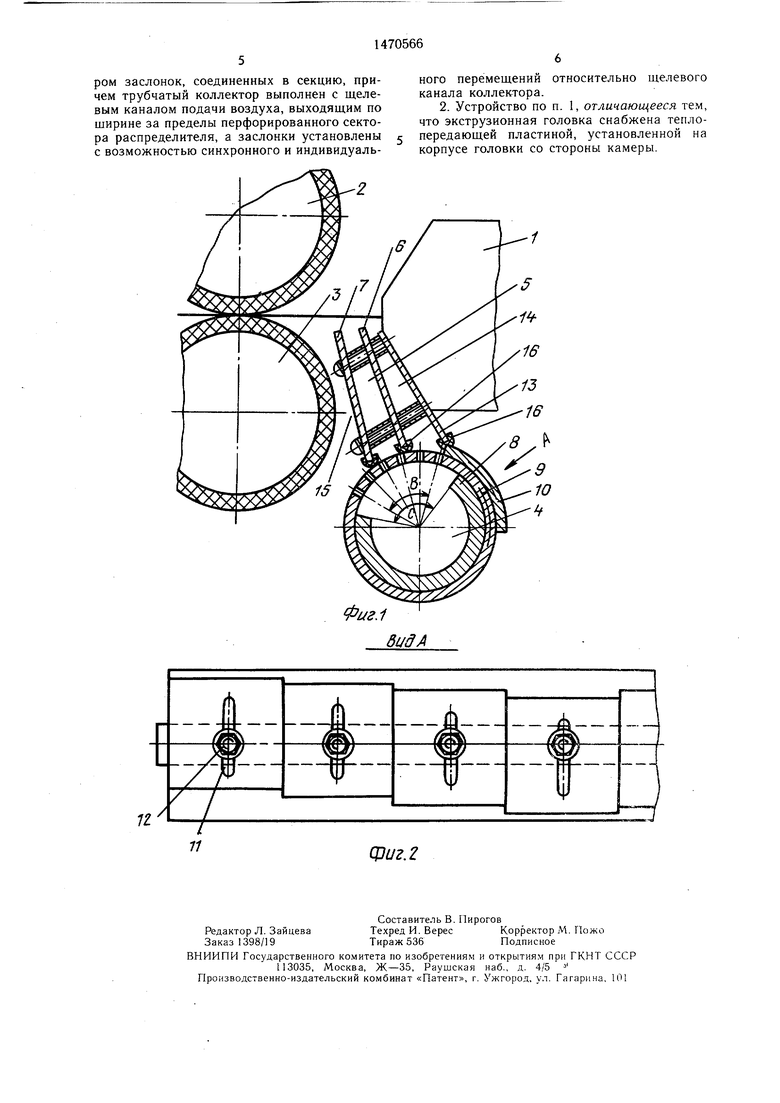

На фиг. 1 изображено предлагаемое устройство, обший вид, продольный разрез и на фиг. 2 - вид по стрелке А фиг. 1.

Устройство термообработки плоских пленок содержит плоскош,елевую экструзионную головку 1, приемные валки 2 и 3 со средствами охлаждения (не показаны) и установленную между головкой 1 и валками 2 и 3 камеру 4 для подачи воздуха с плос- кошелевым соплом 5, образованным пластинами 6 и 7. При этом камера 4 выполнена в виде неподвижного трубчатого

коллектора 8. Нл последнем установлен трубчатый распределитель 9, перфорированный по всей длине на части его окружности с образованием перфорированного сектора В. Устройство снабжено также набором заслонок 10. Коллектор 8 выполнен с щелевым каналом С подачи воздуха, выходящим по ширине за пределы перфорированного сектора В распределителя 9, а заслонки 10 установлены с возможностью синхронного и индивидуального перемещений относительно щелевого канала С коллектора 8. Это достигается, например, за счет выполнения в заслонках 10 пазов 11 и крепления заслонок 10 к распределителю 9 резьбовыми соединениями - гайками 12. Устройство снабжено также теплопередающей пластиной 13, установленной на корпусе экструзионной головки 1 со стороны камеры 4. Сопло 5,

О CTi GfS

образованное из двух пластин 6 и 7, расположено с возможностью .установочной регулировки и с зазором относительно теплопе- редающей пластины 13 и поверхности приемных валков 2 и 3, образуя с ними дополнительно два щелевых канала: канал 14 между теплопередающей пластиной 13 и ной 6 и канал 15 между пластиной 7 и поверхностью приемного валка 3. Таким образом, фактически устройство имеет три канала подачи воздуха: собственно сопло 5 и каналы 14 и. 15. Пластины 6 и 7 сопла 5 со стороны камеры 4 снабжены уплотнитель- ными прокладками 16. Распределитель 9 воздуха представляет собой трубу для распределения и подачи воздуха в сопло 5 и каналы 14 и 15 через перфорированный сектор В (фиг; 1). Распределитель 9 установлен с возможностью поворота, обеспечивающего выход перфорированного сектора В за пределы сопла 5 и каналов 14 и 15.

Снаружи камеры установлена система подвижных заслонок 10, имеющая возможность индивидуального и синхронного перемещений для профилирования воздушного потока воздуха.

Система воздушных заслонок 10 смонтирована на отдельном кронштейне, показанном на фиг. 2 штриховой линией, обеспечивающем синхронное их перемещение относительно щелевидного выходного канала С коллектора 8. Индивидуальное перемещение каждой заслонки 10 осуществляется при помощи пазов 11, выполненных в заслонках 10. Необходимое положение заслонки 10 фиксируется зажимной гайкой 12.

Устройство термообработки плоских пленок работает следующим образом.

Подготовленный в червячном прессе (не показан) расплав термопласта через экстру- зионную головку 1 подается в виде плоской пленки на приемные валки 2 и 3, где проходит технологическую обработку при определенных параметрах процесса. Один из основных параметров процесса - равно- толщинность плоской пленки на входе в межвалковый зазор, определяемая однородностью температурного поля пленки по ширине.

Вторым основным параметром процесса является температура пленки в межвалковом зазоре приемных валков 2 и 3, которая должна быть достаточно высокой для формирования определенной структуры под прессующим воздействием, поверхности приемных валков 2 и 3, но в то же время достаточно низкой для достижения пленкой температуры на выходе из зазора приемных валков 2 и 3, ниже температуры кристаллизации полимера.

Воздух, подаваемый вентилятором (не показан), равномерно распределяется в коллекторе 8 и в наиболее общем случае через щелевой канал С, перфорированную

часть В трубчатого распределителя 9, плоскощелевое сопло 5 по каналам 14 и 15 направляется на плоскую пленку.

Щелевой канал 14 предназначен для формирования воздушного потока необходимого профиля за счет системы подвижных заслонок 10 и воздействия через тепло- передающую пластину 13 на распределение расплава полимера в формирующем кана ле экструзионной головки 1. Сопло 5 предназначено для охлаждения поверхности плос- кой пленки до необходимой температуры на входе в межвалковый зазор приемных валков 2 и 3. Щелевой канал 15 предназна5 чей для охлаждения поверхности пр емных валков 2 и 3 с целью обеспечения необходимого теплового режима в межвалковом зазоре.

В процессе работы возможны следующие

0 варианты работы устройства.

При перегреве поверхности приемных валков 2 и 3 распределитель 9 поворачивают влево полностью, обеспечивая тем самым, подвод воздуха в щелевой канал 15 и

с охлаждение поверхности приемных валков 2 и 3. При необходимости понижения температуры пленки применяется вариант обдува через щелевой канал 15 и сопло 5, при этом распределитель 9 поворачивают влево частично. При необходимости кор0 ректировки распределителя расплава полимера по ширине головки 1 применяются варианты обдува через щелевой канал 14 и сопло 5 поворотом распределителя 9 вправо, а также регулированием положения заслонок 10.

5 За счет рационального распределения потоков воздуха, подаваемого на охлаждение, профилирования его по щирине пленки, распределения его по нескольким направлениям обеспечивается интенсификация термообработки плоских пленок, повышение их

- размерной точности и создаются условия для автоматизации производства.

Формула изобретения

1. Устройство термообработки плоских пленок, содержащее приемные валки со средствами охлаждения, установленную между приемными валками и плоскощелевой экструзионной головкой камеру для подачи воздуха с плоскощелевым соплом, образован3 ным двумя пластинами, причем камера выполнена в виде неподвижного трубчатого коллектора, отличающееся тем, что, с целью интенсификации термообработки и повышения размерной точности пленок, устройство снабжено установленным на трубчатом кол5 лекторе с возможностью поворота трубчатым распределителем, перфорированным по всей длине на части его окружности с образованием перфорированного сектора, и набором заслонок, соединенных в секцию, причем трубчатый коллектор выполнен с щелевым каналом подачи воздуха, выходящим по ширине за пределы перфорированного сектора распределителя, а заслонки установлены с возможностью синхронного и индивидуального перемещений относительно щелевого канала коллектора.

2. Устройство по п. 1, отличающееся тем, что экструзионная головка снабжена тепло- передающей пластиной, установленной на корпусе головки со стороны камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУЗИОННАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПЛОСКОЙ НИТИ ИЗ СИНТЕТИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2448831C2 |

| ЭКСТРУЗИОННЫЙ СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОЙ НИТИ ИЗ СИНТЕТИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2447995C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЧАТЫХ ИЗВИТЫХ НИТЕЙ ИЗ МНОГОСЛОЙНОЙ ПЛЕНКИ | 2002 |

|

RU2212478C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСРЕДСТВОМ ЭКСТРУЗИИ ДАЮЩЕГО УСАДКУ ИЗДЕЛИЯ ИЗ ТЕРМОПЛАСТА | 1989 |

|

RU2022790C1 |

| Способ регулирования толщины в производстве полимерной пленки | 1988 |

|

SU1610474A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ МНОГОСЛОЙНОЙ ШТУЧНОЙ КРОВЕЛЬНОЙ ТЕРМОЧЕРЕПИЦЫ | 2017 |

|

RU2668901C1 |

| Способ регулирования толщины пленки | 1981 |

|

SU1093263A3 |

| СПОСОБ ПОЛУЧЕНИЯ УПАКОВОЧНОГО ШПАГАТА ИЗ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2006 |

|

RU2324775C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНОЙ ПЛЕНКИ НА ОСНОВЕ ПОЛИПРОПИЛЕНА С НАПОЛНИТЕЛЕМ ИЗ КАРБОНАТА КАЛЬЦИЯ | 2015 |

|

RU2599586C1 |

| Установка для изготовления двухосноориентированных полимерных рукавных пленок | 1979 |

|

SU874382A1 |

Изобретение относится к переработке пластических масс. Оно м.б. использовано в химической промышленности для получения экструзией пленок из термопластов. Цель изобретения - интенсификация термообработки и повышение размерной точности пленок. Достигается цель благодаря выполнению расположенной между экструзионной головкой и приемными валками камеры воздушного охлаждения в виде трубчатого коллектора. На коллекторе размещен с возможностью поворота распределитель с перфорированным сектором. Устройство снабжено регулируемыми заслонками. На корпусе головки установлена теплопередающая пластина. Камера имеет сопло, образованное двумя пластинами. Коллектор выполнен со щелевым каналом подачи воздуха, выходящим по ширине за пределы перфорированного сектора распределителя. Т.о. устройство имеет три канала подачи воздуха: само сопло, канал между теплопередающей пластиной и пластиной сопла и канал между пластиной сопла и приемным валком. При работе возможны регулирование и изменение подачи воздуха или на приемный валок, или на экструзионную головку, или на пленку. Т.о. возможны распределение воздуха по нескольким направлениям и профилирование потока по ширине пленки. 1 з.п. ф-лы, 2 ил.

г/

сриг.2

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПОДАЧИ ВОЗДУХА К ЛИСТОВОМУМАТЕРИАЛУ, НАПРИМЕР, | 0 |

|

SU189779A1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Солесос | 1922 |

|

SU29A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1989-04-07—Публикация

1987-08-21—Подача