Изобретение относится к переработке пластмасс и может быть использовано в технологических линиях для получения пленок и листов из термопластов.

Целью изобретения является повышение производительности процесса и качества пленки.

Сущность способа регулирования толщины в производстве полимерной пленки путем экструзии расплава через формующую головку заключается в подведении или отведении тепловых потоков к участкам головки синхронно с изменением тепловых потоков, подводимых к соответствующим им термоболтам, причем указанные тепловые потоки взаимосвязаны: при увеличении первых уменьшают вторые и наоборот, кроме

того, при синхронном изменении тепловых потоков, подводимых к диаметрально противоположным участкам кольцевой головки, мощности этих тепловых потоков связывают обратно пропорциональной зависимостью.

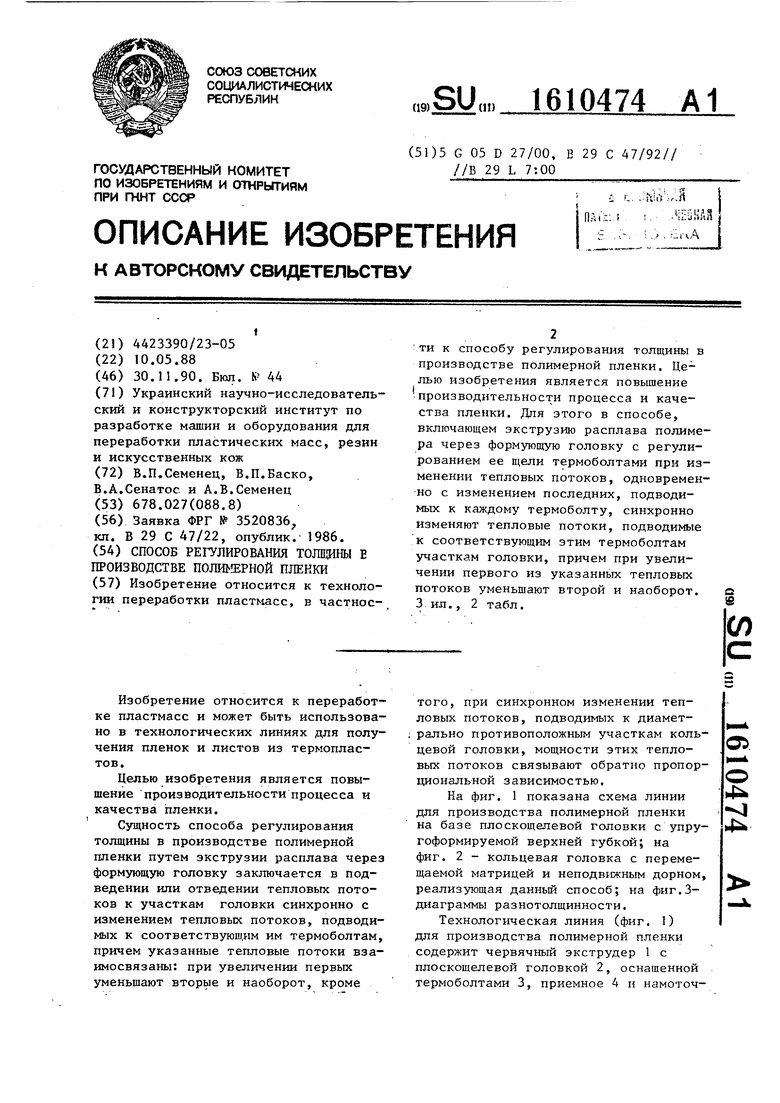

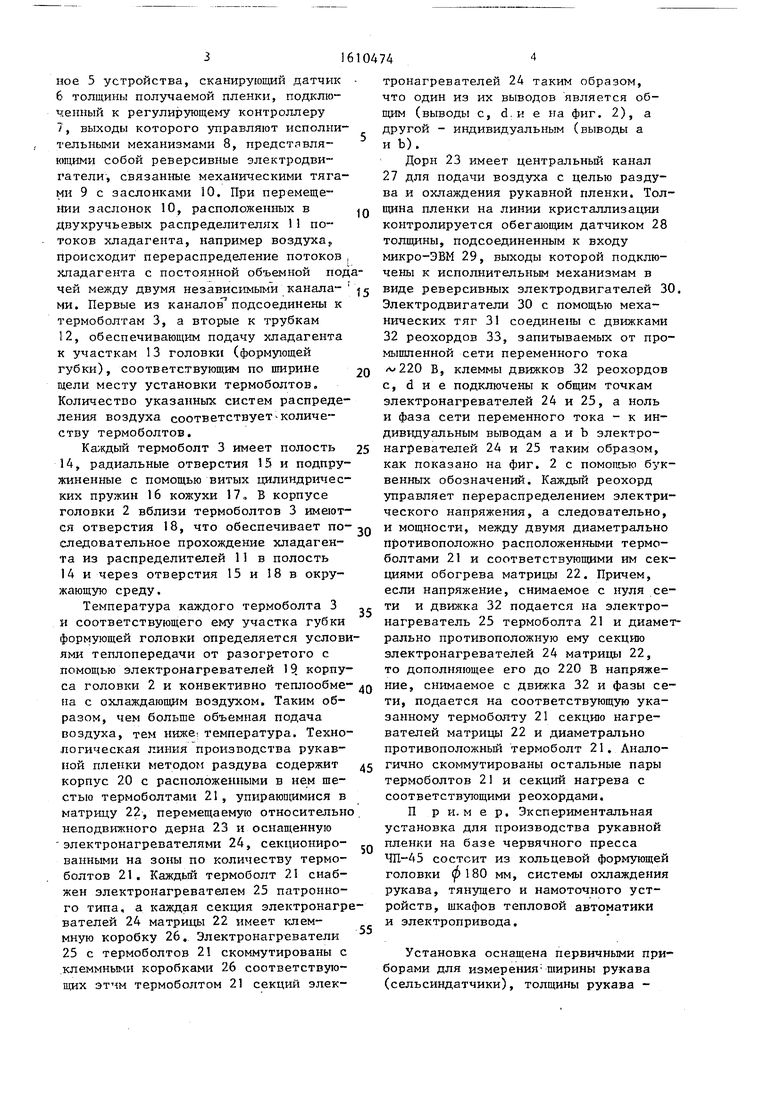

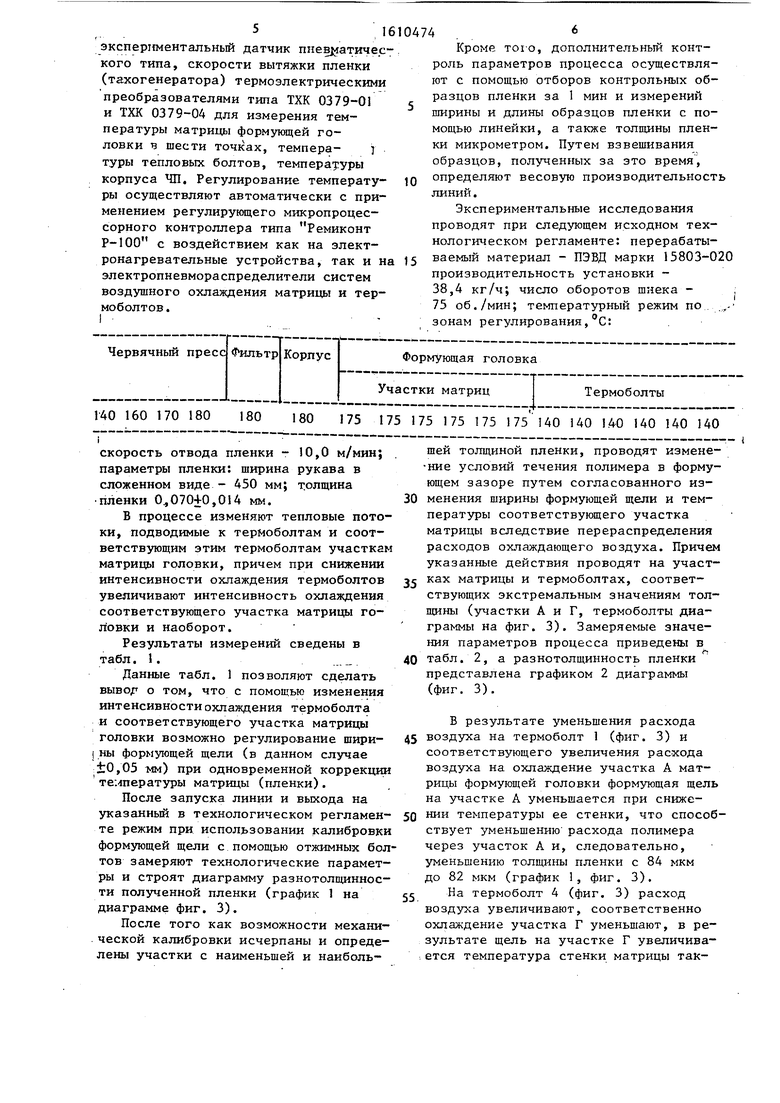

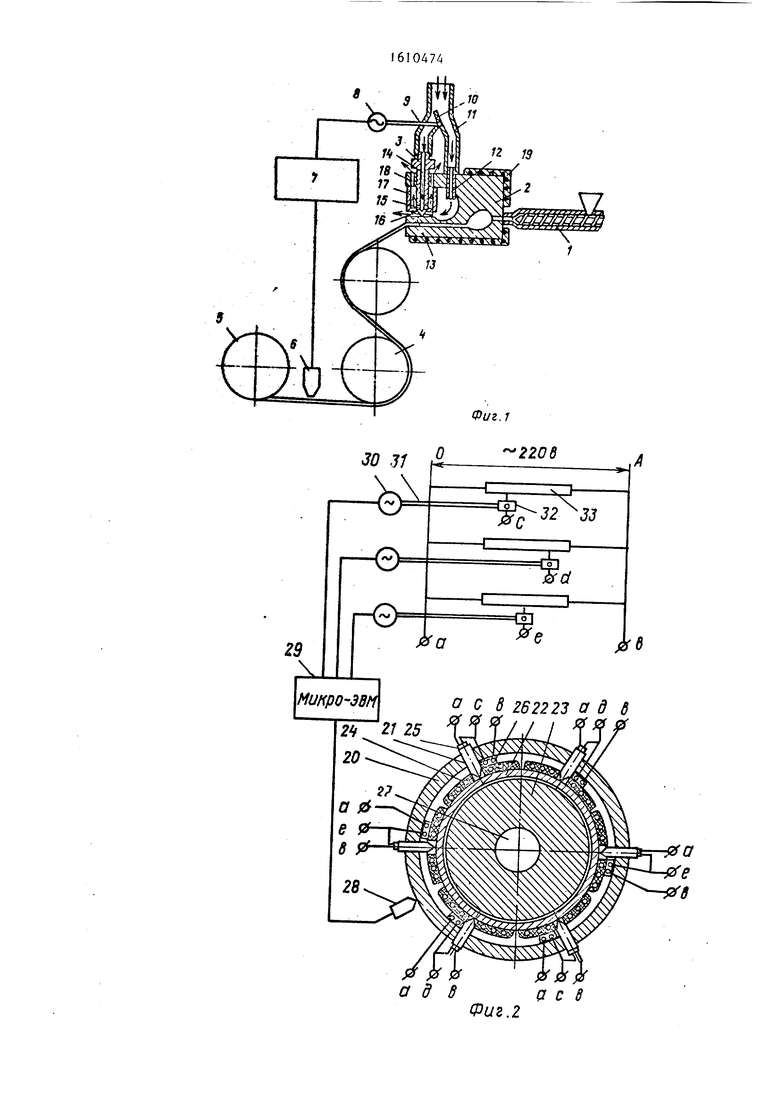

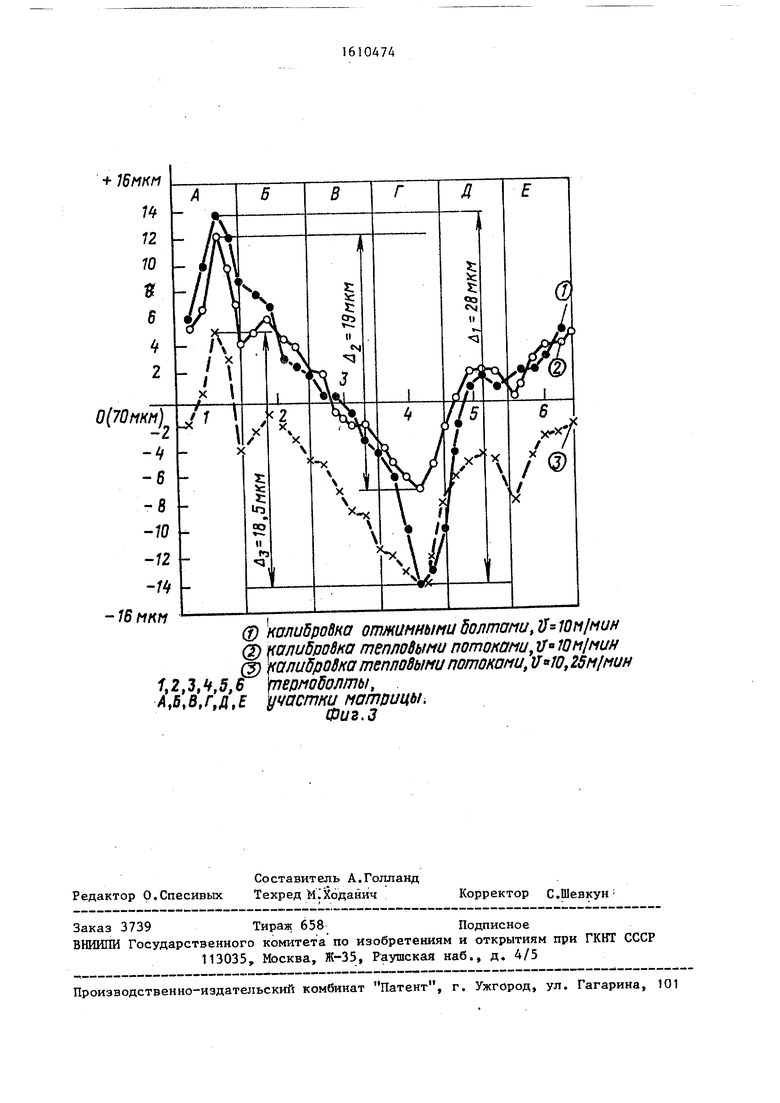

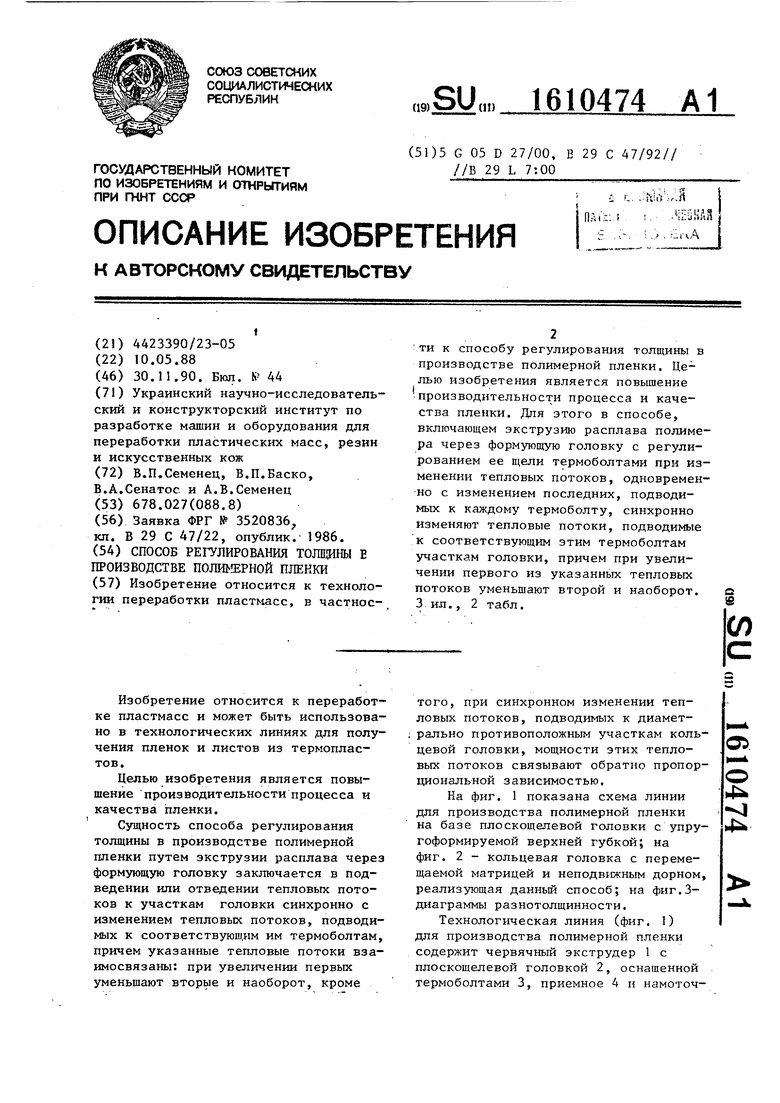

На фиг. 1 показана схема линии для производства полимерной пленки на базе плоскощелевой головки с упру- гоформируемой верхней губкой; на фиг. 2 - кольцевая головка с перемещаемой матрицей и неподвижным дорном, реализующая данный способ; на фиг.З- диаграммы разнотолщинности.

Технологическая линия (фиг. I) для производства полимерной пленки содержит червячный экструдер 1 с плоскощелевой головкой 2, оснашенной термоболтами 3, приемное 4 и намоточа

Nt

4

ное 5 устройства, сканирующий датчик 6 толщины получаемой пленки, подключенный к регули15ующему контроллеру 7, выходы которого управляют исполнительными механизмами 8, представляющими собой реверсивные электродвигатели, связанные механическими тяга- мн 9 с заслонками 10, При перемещении заслонок 10, расположенных в двухручьевых распределителях 11 потоков хладагента, например воздуха,, происходит перераспределение потоков хладагента с постоянной объемной подчей между двумя независимыми канала- ми. Первые из каналов подсоединены к термоболтам 3, а вторые к трубкам 12, обеспечивающим подачу хладагента к участкам 13 головки (формующей губки), соответствующим по ширине щели месту установки термоболтов. Количество указанных систем распределения воздуха соответствует Количеству термоболтов.

Каждый термоболт 3 имеет полость 14, радиальные отверстия 15 и подпружиненные с помощью витых цилиндрических пружин 16 кожухи 17„ В корпусе головки 2 вблизи термоболтов 3 имеются отверстия 18, что обеспечивает по- следовательное прохождение хладагента из распределителей 11 в полость 14 и через отверстия 15 и 18 в окружающую среду.

Температура каждого термоболта 3 И соответствующего ему участка губки формующей головки определяется условиями теплопередачи от разогретого с помощью электронагревателей 19, корпуса головки 2 и конвективно тешгообме- на с охлаждающим воздухом. Таким образом, чем больше объемная подача воздуха, тем ниже- температура. Технологическая линия производства рукавной пленки методом раздува содержит корпус 20 с расположенными в нем шестью термоболтами 21 , упираюп1имися в матрицу 22, перемещаемую относительн неподвижного дерна 23 и оснащенную -электронагревателями 24, секциониро- ванными на зоны по количеству термоболтов 21. Каждьш термоболт 21 снабжен электронагревателем 25 патронного типа, а каждая секция электронагрвателей 24 матрицы 22 имеет клем- мную коробку 26. Электронагреватели 25 с термоболтов 21 скоммутированы с клеммныьш коробками 26 соответствующих этчм термоболтом 21 секций элек

тронагревателей 24 таким образом, что один из их выводов является общим (выводы с, d,и е на фиг. 2), а другой - индивидуальным (выводы а и Ь).

Дорн 23 имеет центральный канал 27 для подачи воздуха с целью раздува и охлаждения рукавной пленки. Толщина пленки на линии кристаллизации контролируется обегшощим датчиком 28 толщины, подсоединенным к входу микро-ЭВМ 29, выходы которой подключены к исполнительным механизмам в виде реверсивных электродвигателей 30 Электродвигатели 30 с помощью механических тяг 31 соединены с движками 32 реохордов 33, запитываемых от промышленной сети переменного тока А/220 Б, клеммы движков 32 реохордов с, d и е подключены к общим точкам электронагревателей 24 и 25, а ноль и фаза сети переменного тока - к ин- диврщуальным выводам а и Ъ электронагревателей 24 и 25 таким образом, как показано на фиг, 2 с помопгью буквенных обозначений. Каждый реохорд управляет перераспределением электрического напряжения, а следовательно, и мощности, между двумя диаметрально противоположно расположенными термоболтами 21 и соответствующими им секциями обогрева матрицы 22. Причем, если напряжение, снимаемое с нуля сети и движка 32 подается на электронагреватель 25 термоболта 21 и диаметрально противоположную ему секцию электронагревателей 24 матрицы 22, то дополняющее его до 220 В напряжение, снимаемое с движка 32 и фазы сети, подается на соответствующую указанному термоболту 21 секцию нагревателей матрицы 22 и диаметрально противоположный термоболт 21, Аналогично скоммутированы остальные пары термоболтов 21 и секций нагрева с соответствующими реохордами,

П р и. м е р. Экспериментальная установка для производства рукавной пленки на базе червячного пресса ЧП-45 состоит из кольцевой фop ryющeй

головки

0180

мм, системы охлаждения

рукава, тянущего и намоточного устройств, шкафов тепловой автоматики и электропривода.

Установка оснащена первичными приборами для измерения ширины рукава (сельсиндатчики), толщины рукава ,. .516104

экспериментальный датчик пнев 1атичес-, кого типа, скорости вытяжки пленки (тахогенератора) термоэлектрическими преобразователями типа ТХК 0379-01 и ТХК 0379-04 для измерения температуры матрицы формующей головки в шести точках, темпера- туры тепловых болтов, температуры корпуса ЧП. Регулирование температуры осуществляют автоматически с применением регулирующего микропроцессорного контроллера типа Ремиконт Р-100 с воздействием как на электронагревательные устройства, так и на 15 электропневмораспределители систем воздушного охлаждения матрицы и термоболтов.

10

Кроме того, дополнительный контроль параметров процесса осуществляют с помощью отборов контрольных образцов пленки за 1 мин и измерений ширины и длины образцов пленки с помощью линейки, а также толщины пленки микрометром. Путем взвешивания образцов, полученных за это время, определяют весовую производительность линий.

Экспериментальные исследования проводят при следующем исходном технологическом регламенте: перерабатываемый материал - ПЭВД марки 15803-020 производительность установки - 38,4 кг/ч; число оборотов шнека - 75 об./мин; температурный режим по .,-

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления пленок из полимерных материалов | 1988 |

|

SU1570928A1 |

| Система для автоматического регулирования давления прессования асбестоцементных труб | 1975 |

|

SU603582A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 1990 |

|

RU2023709C1 |

| Покрытие из термоусаживающейся полиэтиленовой пленки | 1979 |

|

SU1482513A3 |

| Устройство для программного поддержания температуры в автоклаве | 1990 |

|

SU1770951A2 |

| Автомат для литья в вакуумно-пленочные формы | 1985 |

|

SU1247151A1 |

| Экструдер для переработки полимерных материалов | 1988 |

|

SU1641634A1 |

| Устройство для создания одномерного теплового потока | 1984 |

|

SU1276971A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ КРИПТОНО-КСЕНОНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2047062C1 |

| Экструзионная головка для нанесения покрытия на трубы | 1987 |

|

SU1382652A1 |

Изобретение относится к технологии переработки пластмасс, в частности к способу регулирования толщины в производстве полимерной пленки. Целью изобретения является повышение производительности процесса и качества пленки. Для этого в способе, включающем экструзию расплава полимера через формующую головку с регулированием ее щели термоболтами при изменении тепловых потоков, одновременно с изменением последних, подводимых к каждому термоболту, синхронно изменяют тепловые потоки, подводимые к соответствующим этим термоболтам участкам головки, причем при увеличении первого из указанных тепловых потоков уменьшают второй и наоборот. 3 ил., 2 табл.

140 160 170 180

180

180 175 175 175 175 175 175 140 140 140 140 140 140

..

скорость отвода пленки - 10,0 м/мин; параметры пленки: ширина рукава в сложенном виде - 450 мм; толщина пленки 0 0704;0,014 мм.

В процессе изменяют тепловые потоки, подводимые к термоболтам и соответствующим этим термоболтам участкам матрицы головки, причем при снижении интенсивности охлаждения термоболтов увеличивают интенсивность охлаждения соответствующего участка матрицы головки и наоборот.

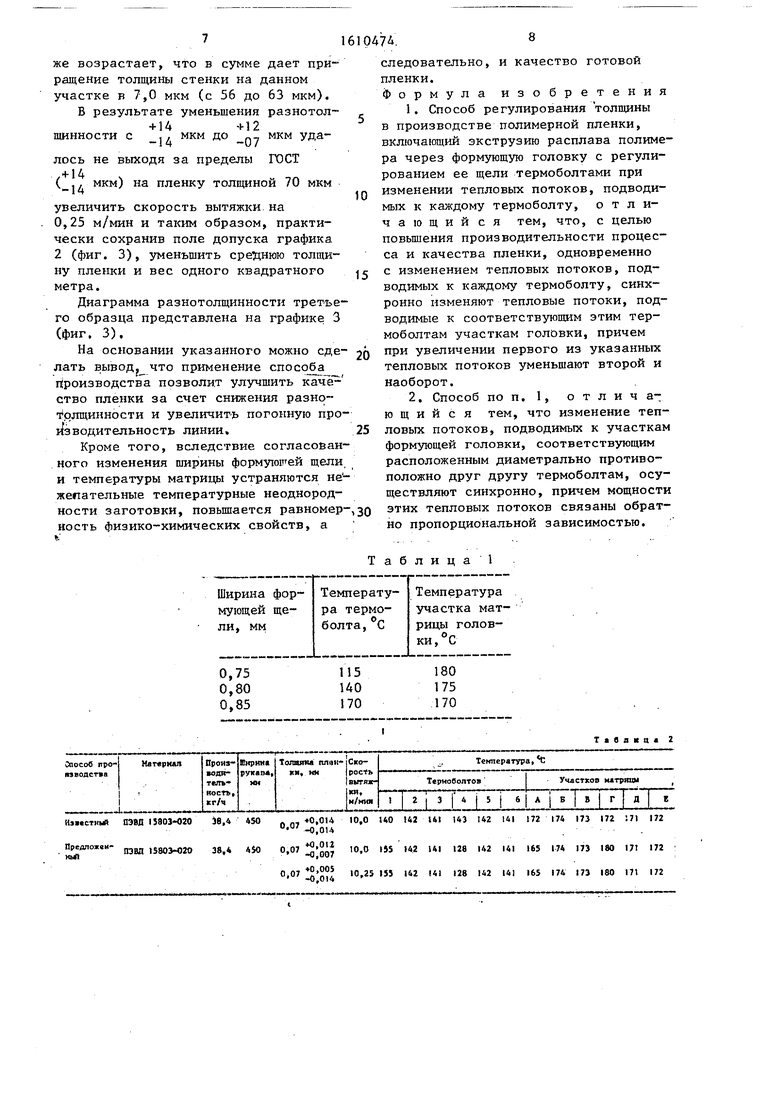

Результаты измерений сведены в табл. 1.

Данные табл. 1 позволяют сделать вывод о том, что с помощью изменения интенсивности охлаждения термоболта и соответствующего участка матрицы головки возможно регулирование шири- 1ны формующей щели (в данном случае :i;0,05 мм) при одновременной коррекции температуры матрицы (пленки).

После запуска линии и выхода на указанный в технологическом регламенте режим при использовании калибровки формующей щели с помощью отжимных болтов замеряют технологические параметры и строят диаграмму разнотолщиннос- ти полученной пленки (график 1 на диаграмме фиг. 3).

После того как возможности механической калибровки исчерпаны и определены участки с наименьшей и наибользонам регулирования. С:

шей толщиной пленки, проводят измене- ние условий течения полимера в формующем зазоре путем согласованного изменения ширины формующей щели и температуры соответствукяцего участка матрицы вследствие перераспределения расходов охлаждающего воздуха. Причем указанные действия проводят на участках матрицы и термоболтах, соответствующих экстремальным значениям толщины (участки А и Г, термоболты диаграммы на фиг. 3). Замеряемые значения параметров процесса приведены в табл. 2, а разнотолщинность пленки

представлена графиком 2 диаграммы (фиг. 3).

В результате уменьшения расхода воздуха на термоболт 1 (фиг. 3) и соответствующего увеличения расхода воздуха на охлаждение участка А матрицы формующей головки формующая щель на участке А уменьшается при сниже- НИИ температуры ее стенки, что способствует уменьшению расхода полимера через участок А и, следовательно, уменьшению толщины пленки с 84 мкм до 82 мкм (график 1, фиг. 3).

На термоболт 4 (фиг. 3) расход

воздуха увеличивают, соответственно охлаждение участка Г уменьшают, в результате щель на участке Г увеличивается температура стенки матрицы так161047А.

же возрастает, что в сумме дает приращение толщины стенки на данном участке в 7,0 мкм (с 56 до 63 мкм). В результате уменьшения разнотол+ 14 -И2

щинности с . , мкм до „-, мкм удалось не выходя за пределы ГОСТ

+ 14 ( ., мкм) на пленку толщиной 70 мкм

увеличить скорость вытяжки.на 0,25 м/мин и таким образом, практически сохранив поле допуска графика 2 (фиг. 3), згменъшить средаюю толщину пленки и вес одного квадратного метра.

Диаграмма разнотолщинности трет-ъе- го образца представлена на графике 3 (фиг. 3).

На основании указанного можно сделать вывод, что применение способа производства позволит улучшить ство пленки за счет снижения разно- 1 рлщинности и увеличит Ь погонную про- г1зводительность линии.

Кроме того, вследствие согласованного изменения ширины формутошей щели, и температуры матрицы устраняются не - жегательные температурные неоднородности заготовки, повьшается равномерность физико-химических свойств, а

+0,014 10,0 UO 142 UI 14J 142 141 172 174 173 172 :71 172 -0,014

И есТ1п« ПЭВЛ I 1в,4 450

ПЭВЛ 15805-020 38,4 450 0,07 10,0 IS5 142 141 128 142 141 165 174 173 ISO 171 172

0,07 о 10,25 15S 142 141 128 142 141 165 174 173 ISO 171 172

Предпожен- кьй

047А.

8 и качество готовой

0

5

о

0

5

следовательно,

пленки.

Формула изобретения

с изменением тепловых потоков, подводимых к каждому термоболту, синхронно изменяют тепловые потоки, подводимые к соответствующим этим термоболтам участкам головки, причем при увеличении первого из указанных тепловых потоков уменьшают второй и наоборот.

Т а б л и ц а 1

т«влка 2

Фигл

30 31

2206

adsа с 8

Фuz.2

16мкп

0(70нкм)

- 1В MKfi

1,2.3..5.6

налиброЗка оттанными болтапи. гГ 10м1мин алибробка теплодыми потоками. У Юм/мин калибровка теппобьти потоками, , 25иIпин гпеопоболты,

А,б,в.г.д.Е yt acmnu матрицы

| Заявка ФРГ № 3520836, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1990-11-30—Публикация

1988-05-10—Подача