1

Изобретение относится к промыш- Jленности строительных материалов и. может быть использовано для изготовления теплоизоляционных изделий.

Цель изобретения - повышение проч- :кости сырца, снижение расхода фосфатного связующего и кажущейся плотности.

Отходы керамзитового производства фракции 0-0,6 мм представляют собой дегидратированное ниже темпера- тзфы спекания пылевидное глинистое вещество, которое улавливается в циклонах при очистке дымовых газов вращающихся печей для обжига керамзита.

Отходы керамзитового производства имеют следующий усредненный химичес- кий состав, мас.%: 5102,59,19;

А1аОэ 14,17; ,73; FeO 0,87; . TiOa 0,70; CaO 11,14; MgO 3,15; ЗОз 0,09; 3,55; 0,8; п.п.п. 4,61.

«

Отстой возвратных вод фарфорового производства состоит из тонких фракций глинистого вещества и алюмосиликатов. Его химсостав следующий, мас.% (в пересчете на сухое вещество): SiO-z 67,34; TiO-z25,43; 0,37:, CaO 1,81; MgO 0,16; jNaiO + KiO 4,89.

4; vi

о

14707174

,естве карбонатсодержащей гли-обработку проводят при

15

20

ны используется глина, имеющая следующий химсостав, Si0251,94; А1,0з 13,10; 4,37; FeO 0,80; TiO 0,65;,СаО 1 О, 30)MgO 2,91 ; 80зО,08- 3,28:, 0,74; п.п.п. 11,83 .

Введение в указанную смесь небольших количеств карбонатсодержащих глин дополнительно к глинистому веществу JQ отстоя возвратных вод обеспечивает высокие пластические свойства и повышает рН смеси.

На стадии приготовления смеси вследствие реакции ионного обмена, одновалентные ионы адсорбируются глинистыми частицами, что увеличивает степень их сольватации и приводит к увеличению пластичности смеси.

Повышенная пластичность смеси совместного приготовления обеспечивает сравнительно небольшой ее расход для связывания наполнителя - керамзитового гравия и, соответственно, пониженный расход ортофосфорной кис- 25 лоты С 6 - 8% от массы сырьевой смеси), рационально используемой для образования фосфатных соединений.

Пример 1. Сначала в бетоносмесителе в течение 3-5 мин готовят смесь карбонатсодержап ей глиныj отстоя возвратных вод фарфорового производства и ортофосфорной кислоты в соотношении 1:3:4 в количестве 14 мае.л. Затем к смеси добавляют 26 мас.% воды, 28 мас.% керамзитового гравия фракции 5-10 мм, 22 мас.% керамзитового гравия фракции 1-Змм, 10 мас.% отходов керамзитового произ водства фракции 0-0,6 мм и перемешивание продолжают еще 3-4 мин. Из готовой сырьевой смеси формуют теплоизоляционные изделия методом прессования или виброуплотнения и подверга1И)°С в т чение 8 ч.

Пример 3. По аналогичной примеру t технологии готовят сырь вую смесь и формуют теплоизоляцио ные изделия следующего состава: смесь карбонатсодержащей глины, о стоя возвратных вод фарфорового производства и ортофосфорной кисл ты в соотношении 1:3,5: 4,,7 18 ма вода 1 мас.%, керамзитовый гравий фракции 5-10 мм 40 мае Л, керамзи вый гравий фракции 1-3 мм 28 мас. отходы керамзитового производства фракции 0-0,6 мм 13 мас.%, Термоо

при 105 С в те

30

35

работку проводят чение 8 ч

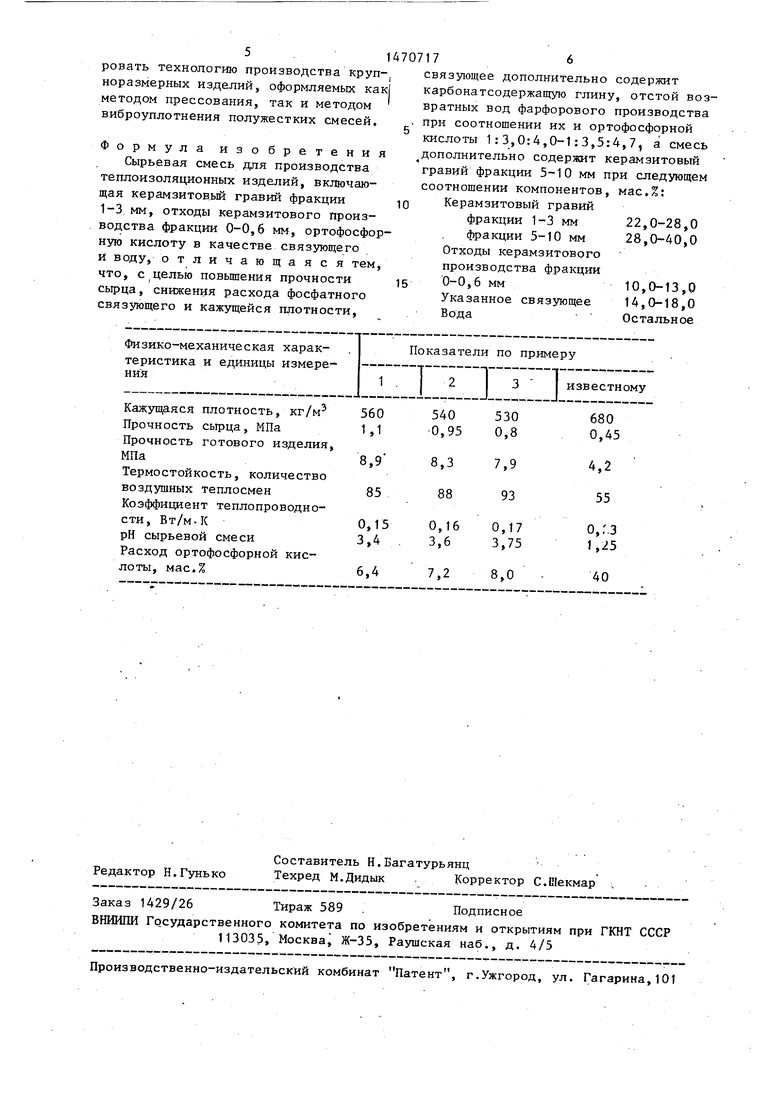

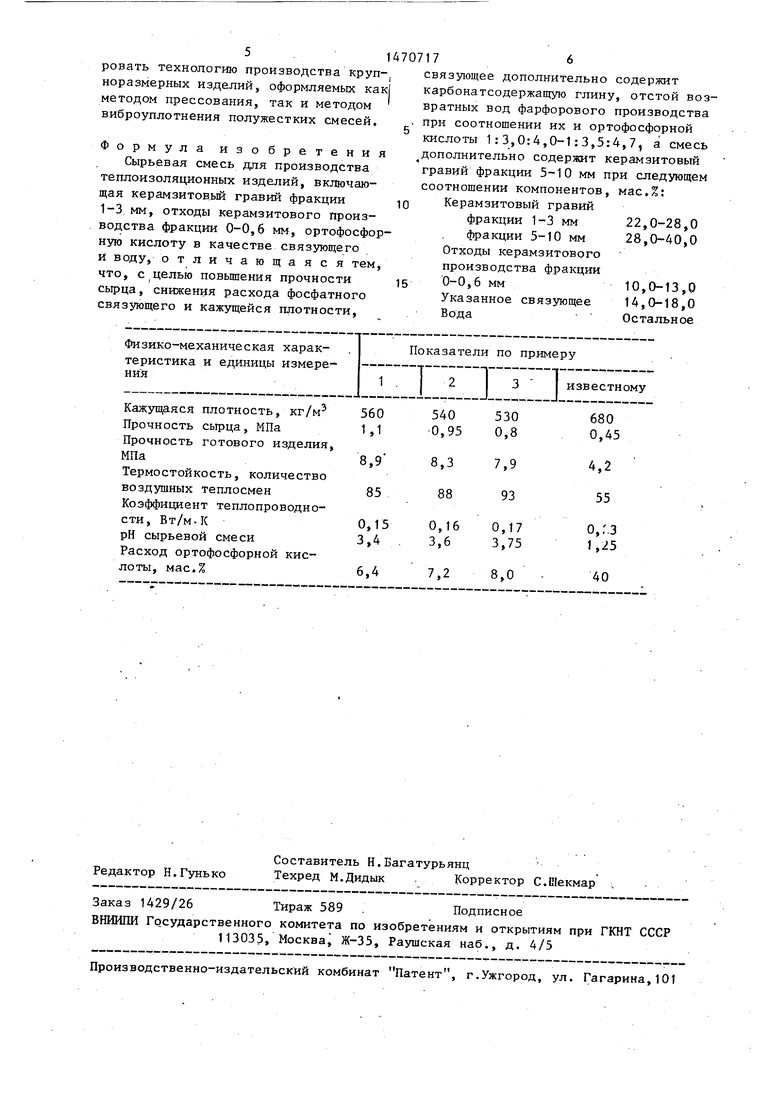

Физико-механические свойства т - лоизоляционных изделий, приведены таблице.

Активность связующей смеси сов местного приготовления обеспечива высокую механическую прочность сьф создавая на поверхности зерен кер зитового заполнителя сравнительно тонкую пленку.

Карбонаты двухвалентных металло вводимые отстоем возвратных вод и, преимущественно, карбонатсодержаще глиной, способствуют набору прочно ти при пониженных температурах.

Введение в смесь совместного пр готовления отстоя возвратных вод алюмосиликатов способствует образо ванию алюмофосфатов при повьшенных температурах, обеспечивая изделиям из данной сырьевой смеси высокую механическую прочность при эксплуа тации. Одновременно.обеспечивается использование отходов фарфорового производства, поступающих в отвалы В процессе термообработки наряд с а.шомо- и силикофосфатами в прису

-гг - CI.UJU1-1U- и ииликофосфатами в пoиcv

ч1ниР J f-бР- -- РИ в те- ,, ствии отходов кер1зитового произчение 8 ч.

П р и м е р 2, По аналогичной примеру 1 технологии готовят сырьевую смесь и формуют теплоизоляционные изделия следующего оо.става: смесь карбонатсодержащей глины, отстоя возвратных вод фарфорового производства и ортофосфорной кислоты в соотношении 1:3,2:4,3 16 мас.%, вода 14 мас.%, керамзитовый гравий фракции 5-10 мм 34 мас.%, керамзитовый гравий фракции 1-3 мм 25 мас.%, отходы керамзитового производства фракции 0-0,6 мм 11 мас.%. Термо55

водства образуются фосфаты железа магния, обеспечивая дополнительную прочность и повьшенную термостойко изделий из предлагаемой сырьевой сме си.

Введение в сырьевую смесь керамзитового гравия указанных фракций насыпной плотностью 400 кг/м позво ляет получить плотную У1Шадку зерен и снизить расход связующего. I Использование сырьевой смеси для производства теплоизоляционных изде лий, обеспечивающей повьштенную проч ность сырца, позволяет автоматизиобработку проводят при

15

20

-

JQ

25

1И)°С в течение 8 ч.

Пример 3. По аналогичной примеру t технологии готовят сырьевую смесь и формуют теплоизоляционные изделия следующего состава: смесь карбонатсодержащей глины, отстоя возвратных вод фарфорового производства и ортофосфорной кислоты в соотношении 1:3,5: 4,,7 18 мас.%, вода 1 мас.%, керамзитовый гравий фракции 5-10 мм 40 мае Л, керамзитовый гравий фракции 1-3 мм 28 мас.%, отходы керамзитового производства фракции 0-0,6 мм 13 мас.%, Термообпри 105 С в те30

5

работку проводят чение 8 ч

Физико-механические свойства теп- - лоизоляционных изделий, приведены в таблице.

Активность связующей смеси совместного приготовления обеспечивает высокую механическую прочность сьфца, создавая на поверхности зерен керамзитового заполнителя сравнительно тонкую пленку.

Карбонаты двухвалентных металлов, вводимые отстоем возвратных вод и, преимущественно, карбонатсодержащей глиной, способствуют набору прочности при пониженных температурах.

Введение в смесь совместного приготовления отстоя возвратных вод алюмосиликатов способствует образованию алюмофосфатов при повьшенных температурах, обеспечивая изделиям из данной сырьевой смеси высокую механическую прочность при эксплуатации. Одновременно.обеспечивается использование отходов фарфорового производства, поступающих в отвалы, В процессе термообработки наряду с а.шомо- и силикофосфатами в присутCI.UJU1-1U- и ииликофосфатами в пoиcv

, ствии отходов кер1зитового произствии отходов кер1зитового произ

водства образуются фосфаты железа и магния, обеспечивая дополнительную прочность и повьшенную термостойкость изделий из предлагаемой сырьевой сме си.

Введение в сырьевую смесь керамзитового гравия указанных фракций насыпной плотностью 400 кг/м позволяет получить плотную У1Шадку зерен и снизить расход связующего. I Использование сырьевой смеси для производства теплоизоляционных изделий, обеспечивающей повьштенную прочность сырца, позволяет автоматизировать технологию производства крупноразмерных изделий, оформляемых как методом прессования, так и методом виброуплотнения полужестких смесей.

Формула изобретения

Сырьевая смесь для производства теплоизоляционных изделий, включающая керамзитов.ьй гравий фракции 1-3 мм, отходы керамзитового производства фракции 0-0,6 мм, ортофосфор- ную кислоту в качестве связующего и воду, отличающаяся тем, что, с

1470717

связующее дополнительно содержит карбонатсодержащую глину, отстой возвратных вод фарфорового производства при соотношении их и ортофосфорной кислоты 1:3,0:4,0-1:3,5:4,7, а смесь .дополнительно содержит керамзитовый гравий фракции 5-10 мм при следующем соотношении компонентов, мас.%: Керамзитовый гравий

фракции 1-3 мм 22,0-28,0 фракции 5-10 мм 28,0-40,0 Отходы керамзитового производства фракции

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления теплоизоляционных изделий | 1978 |

|

SU734172A1 |

| Сырьевая смесь для изготовления слоистого,конструктивно-теплоизоляционного элемента | 1982 |

|

SU1020410A1 |

| Теплоизоляционный материал | 1986 |

|

SU1362727A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2012 |

|

RU2520593C2 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1982 |

|

SU1031946A1 |

| Сырьевая смесь для изготовления керамзитобетонных изделий | 1988 |

|

SU1601095A1 |

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1984 |

|

SU1221218A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

| Конструкционно-теплоизоляционный строительный материал | 2024 |

|

RU2834574C1 |

| Сырьевая смесь для производства крупноформатных силикатных изделий | 2019 |

|

RU2711648C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления теплоизоляционных изделий. С целью повышения прочности сырца, снижения расхода фосфатного связующего и кажущейся плотности сырьевая смесь содержит, мас.%: смесь карбонатсодержащей глины, отстоя возвратных вод фарфорового производства и ортофосфорной кислоты в соотношении 1:3:4 - 1:3,5:4,7 /14,0-18,0/, отходы керамзитового производства фракции 0-0,6 мм /10,0-13,0/, керамзитовый гравий фракции 1-3 мм /22,0-28,0/, фракции 5-10 мм /28,0-40,0/, вода остальное. Прочность сырца 0,8-1,1 МПа, кажущаяся плотность полученных изделий 530-560 кг/м3, расход ортофосфорной кислоты 6,4-8,0 мас.%. 1 табл.

| Авторское свидетельство СССР № 1158540, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления легкого бетона | 1983 |

|

SU1122637A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Композиция для изготовления теплоизоляционных изделий | 1978 |

|

SU734172A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | |||

Авторы

Даты

1989-04-07—Публикация

1987-08-04—Подача