1

Изобретение относится к мясной промышленности и может быть использовано при производстве фарша колбасных изделий.

Целью изобретения является исключение слипания и улучшение тем самым качества измельчения шпика.

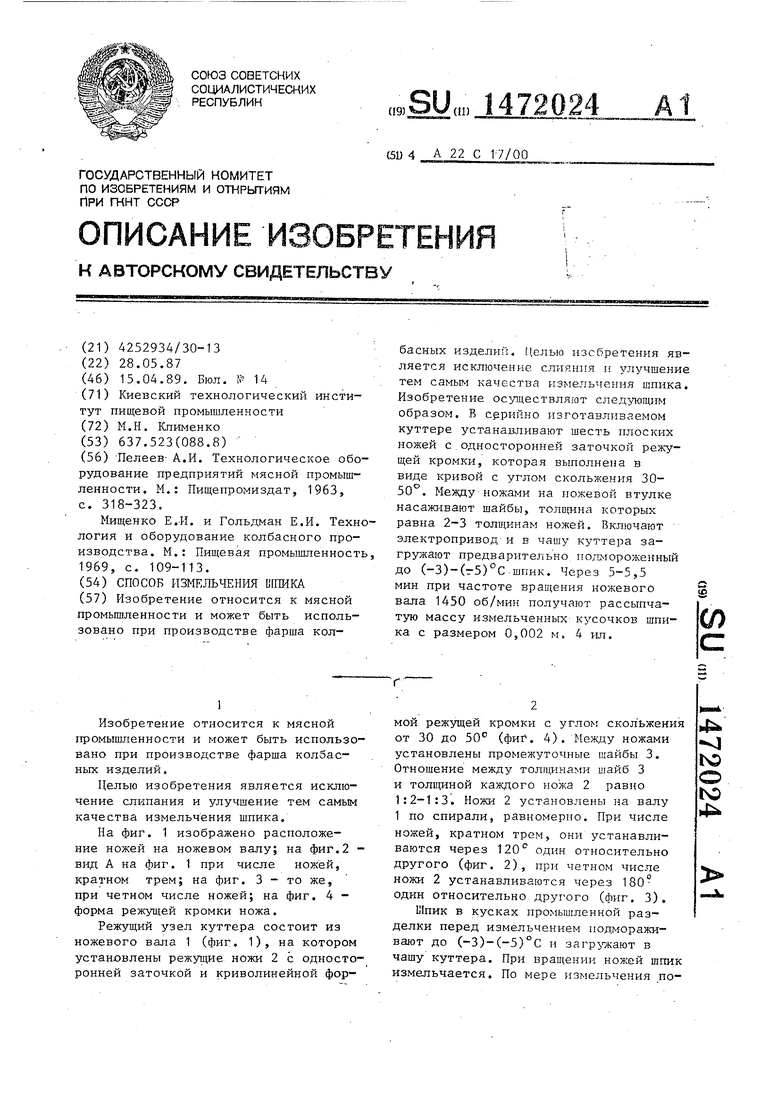

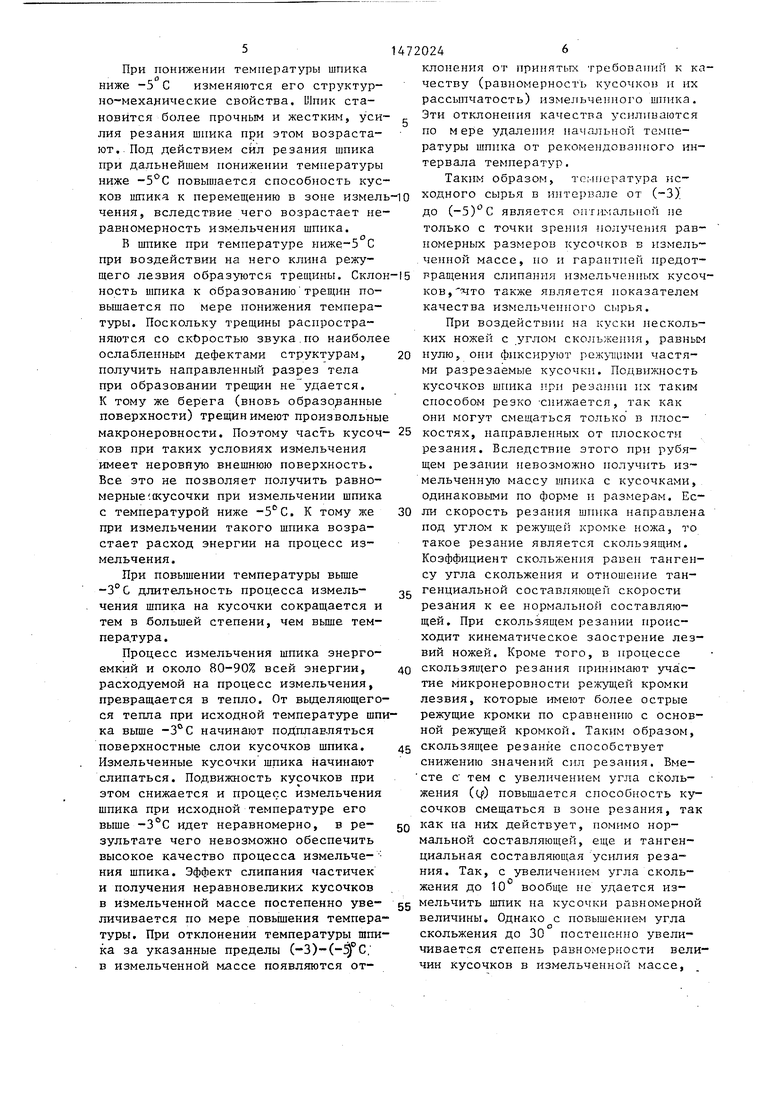

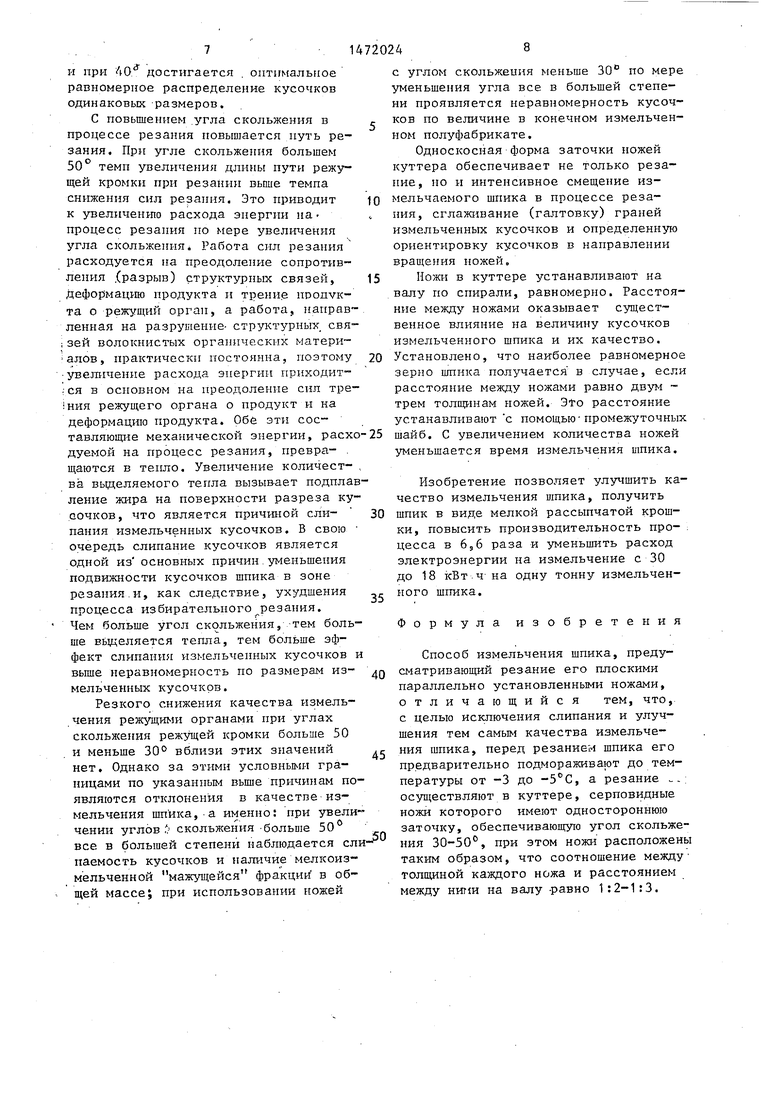

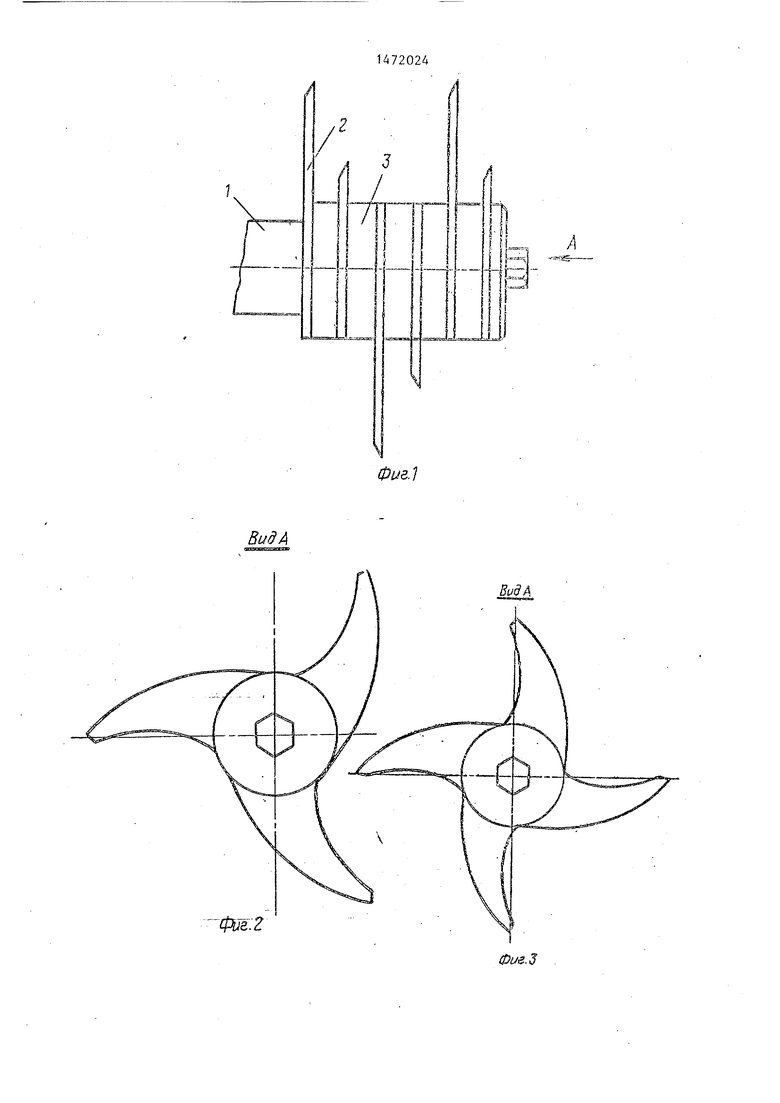

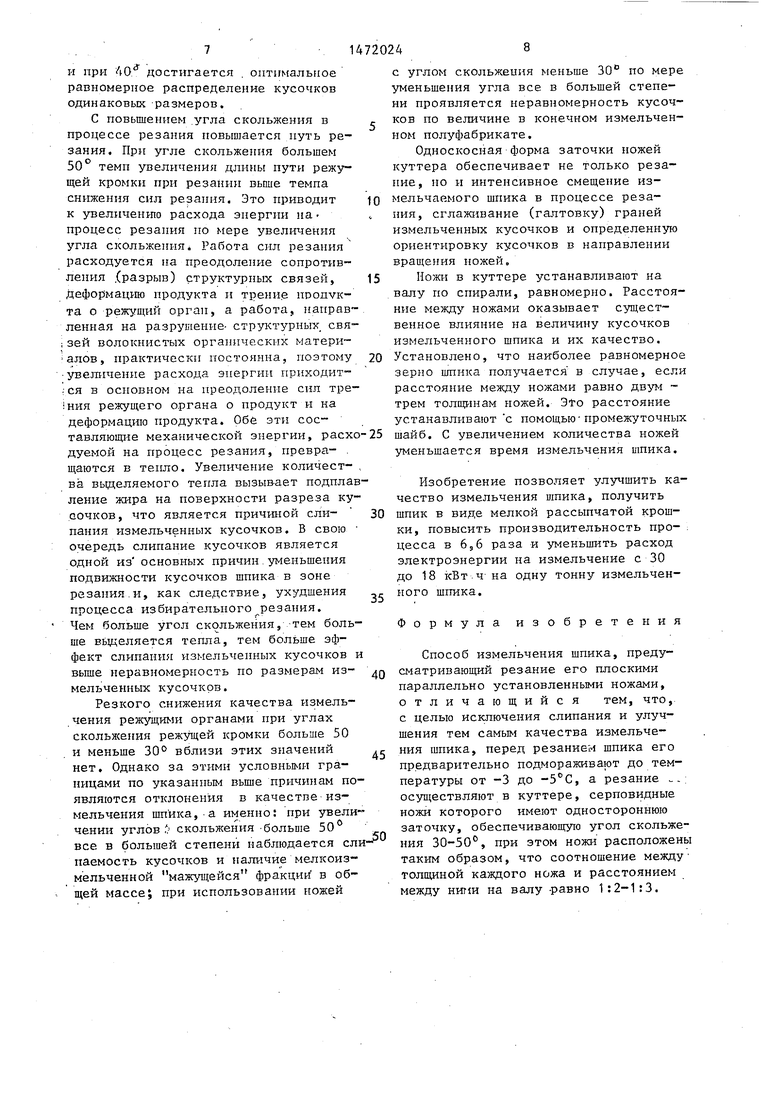

На фиг. 1 изображено расположение ножей на ножевом валу; на фиг.2 - вид А на фиг. 1 при числе ножей, кратном трем; на фиг. 3 - то же, при четном числе ножей; на фиг. 4 - форма режущей кромки ножа.

Режущий узел куттера состоит из ножевого вала 1 (фиг. 1), на котором установлены режущие ножи 2 с односторонней заточкой и криволинейной формой режущей кромки с углом скол ьжения от 30 до 50 (фиг. 4). Между ножами установлены промежуточньге шайбы 3. Отношение между толщинами шайб 3 и толищной каждого ножа 2 равно 1:2-1:3. Ножи 2 установлены на валу 1 по спирали, равномерно. При числе ножей, кратном трем, они устанавливаются через 120 один относительно другого (фиг. 2), при четном числе ножи 2 устанавливаются через 180° один относительно другого (фиг. 3).

ЬЧпик в кусках промышленной разделки перед измельчением подмораживают до (-3)-(-5)°С и загрх-жают в чашу куттера. При вращении ножей шпик измельчается. По мере измельчения по4 1

sэ

о ю

ристость шпика увеличивается и иырав- ннваетс51 по всему объему. Благодаря повышеи1-га иористости кусочки шпика получают возможность смещаться перед режущей кромкой. Величина смещения кусочков зависит от величины их объема. Более мелкие кусо.чки имеют меньшую поверхность и смешиваются перед режущей кромкой быстрее, чем более крупные. Так как последние имеют большую наружную поверхность, они встречают . большее сопротивление со стороны окружающего объема шника. В свою очередь5 наклонная грань клина, .образующая режущую кромку ножа, смещает более кусочки под ражу щую кромку последующего ножа. Таким образом происходит резание шпика ни кусочки и выравнивание веоп1ЧИ 1Ы ку- сочков измельченного шпика. Рекомендуемая толщина шайб мелоду ножами способствует более равномерному измельчению шпика но всему объему шпика, загруженного в чашу куттера, Длитель ность измельчения шпика зависит от желаемой величины кусочков, количества ножей на рабочем валу, частоты вращения этого вала i-i объема чаши .куттерав Измельченный шпкк удаляют из чаши с помощью диска механизма выгрузки и направляют на участок приготовления фарша колбасных издели Способ поясняется конкретными примерами его осуществления, г.

П р и М е р 1. Куски шника про мьшшенной разделки подмораживают до °С и загружают в куттер, чаша которого имеет емкость 300 л. Режущий узел состоит из шести плоских ножей толщиной 6 мм (принятая тол- ишна ножей) , И1 1еющих одностороннюю заточку части. Резкущая кромка этих ножей выполнена в виде кривой, которая имеет угол скольже™ ния (ф . Ножи установлены на ра бочем валу по спирали через 120 один относительно другого, а расстояние между равно 15 м (соотношение 1:2,5), Зазор между максимальным радиусом ножа и днищем чаши составляет 3 NM, За три мину ты измельчения шпика в чаше куттера при частоте вращения ножевого вала 1450 об/мин получают кусочки шпика равномерных размеров в виде эллипсоидов вращения с осями 0,003 и 0,004 м. Дальнейшее измельчение шпка в куттере в течение двух минут

Q S 0 5 0

5

0

5

0

5

позволяет получить рассыпчатую крошку шпика с характерньп-1 размером 0,002 м„ Крошку шпика выгружают в тележку и направляют к мешалкам для составления фарша,

П.р и м е р 2, В серийно изготовленном куттере устанавливают шесть luiocKi-rx ножей, имеющих одностороннюю заточку режущей части (лезвия), Режущая кромка этих ножей выполнена в ,виде кривой, которая имеет угол скольжения ЗО, Ножи устанавливают на консольной части ножевого вала по спирали через 120 один относительно другого. Между ножами на ножевой втулке устанавливают шайбы, толщина которых равна двум толщинам ножей (соотношение 1:2).

Включают электропривод, В чашу куттера загружают 60 кг шпика, подаю™ роженного до , в кусках промышленной разделки. При частоте враш,ения ножевого вала 1450 аб/мин в чаше сут- тера через 3,5 мин измел ьчения полу чают рыхлую массу измельченного шпика. Кусочки шпика тлеют одинаковую величину в виде эллипсоидов вращения с осями 0,003 и 0,004 м. При продолжении измельчения размеры кусочков постепенно уменьшаются и в течение 1 ,3- 2 мин выравниваются. Получается рассыпчатая масса измельченных кусочков шпика с характер ным размером 0,002,

П р и м е р 3, Режущий узел куттера комплектуют шестью плоскими ножами толщиной 0.,006 м. Лезвие ножей образовано методом од,носторонней заточки с режущей кромкой в виде кривой, которая имеет угол скольжения ЗО . Между ножами на ножевой втулке устанавливают шайбы толщиной, в три раза превышающей толщину ножа (соотношение 1:3), Ножи устанавливают по спирали под углом один относительно другого и закрепляют.

Частота вращения ножевого вала 1450 об о/мин. В чашу загружают около 60-КГ шпика, подмороженного до -3°С, в кусках промьшленной разделки. В течение 2,5 мин измельчения в чаше образуется рыхлая измельченная рассыпчатая масса шпика. Кусочки шпика имеют разномерные размеры в виде эллипсоидов вращения с осями 0,003 и 0,004 м. При продолжении измельчег ния через 1,2-1,5 мин получают рассыпчатую крошку шпика с равномерными размерами около 0,002 м.

При понижении температуры шпика ниже -5 С изменяются его структурно-механические свойства. Шпик становится более прочным и жестким, уси- ЛИЯ резания шпика при этом возрастают. Под действием сил резания шпика при дальнейшем понижении температуры ниже -5°С повышается способность кусков шпика к перемещению в зоне измель чения, вследствие чего возрастает неравномерность измельчения шпика.

В шпике при температуре ниже-5 С при воздействии на него клина режуg10

4720246

клонения от принятых требоватшй к качеству (равномерность кусочно и их рассыпчатость) измельченного шгп1ка. Эти отклонения качества усиливаются по м ере удаления начгшьной температуры шпика от рекомендова}1Е Ого интервала температур.

Таким образом, температура исходного сырья в интервале от (-3) до (-5)С является oпт l aльнoй пе только с точки зрения получения равномерных размеров кусочков в измельченной массе, но и гарантией предот

Изобретение относится к мясной промышленности и может быть использовано при производстве фарша колбасных изделий. Целью изобретения является исключение слияния и улучшение тем самым качества измельчения шпика. Изобретение осуществляют следующим образом. В серийно изготавливаемом куттере устанавливают шесть плоских ножей с односторонней заточкой режущей кромки, которая выполнена в виде кривой с углом скольжения 30-50°. Между ножами на ножевой втулке насаживают шайбы, толщина которых равна 2-3 толщинам ножей. Включают электропривод и в чашу куттера загружают предварительно подмороженный до (-3)-(-5)°С шпик. Через 5-5,5 мин при частоте вращения ножевого вала 1450 об/мин получают рассыпчатую массу измельченных кусочков шпика с размером 0,002 м. 4 ил.

щего лезвия образуются трещины. Склон-15 рращення слипания измельченных кусоч- ность шпика к образованию трещин повышается по мере понижения температуры. Поскольку трещины распространяются со скоростью звука.по наиболее ослабленньи-1 дефектами структурам, 20 получить направленный разрез тела при образовании трещин не удается. К тому же берега (вновь образованные поверхности) трещин имеют произвольные

ков, -Что также является показателем качества измельченного сырья.

При воздействии на куски нескольких ножей с углом сколь;-кения, равным нулю, они фиксируют режу1Ц 1ми частями разрезаемые кусочки. Подвижность кусочков шгшка при резании их таким способом резко -снижается, так как они могут смещаться только в плос30

макронеровности. Поэтому часть кусоч- 25 костях, направленных от плоскости ков при таких условиях измельчения имеет неровную внешнюю поверхность. Все это не позволяет получить равномерные .скусочки при измельчении шпика с температурой ниже . К тому же при измельчении такого шпика возрастает расход энергии на процесс измельчения.

При повышении температуры вьшге длительность процесса измельчения щпика на кусочки сокращается и тем в большей степени, чем выше тем- пера.тура.

Процесс измельчения шпика энергоемкий и около 80-90% всей энергии, расходуемой на процесс измельчения, превращается в тепло. От выделяющегося тепла при исходной температзфе шпи35

40

резания. Вследствие этого при рубя щем резании невозможно получить из мельченную массу шпика с кусочками одинаковьми по форме и размерам. Е ли скорость резания шпика направле под углом к режущей кромке ножа, т такое резание является скользящим. Коэффициент скольжения равен танге су угла скольжения и отношение тан генциальной составляющей скорости резания к ее нормальной составляющей. При скользящем резании происходит кинематическое заострение ле вий ножей. Кроме того, в процессе скользящего резания принимают тие микронеровности режущей кромки лезвия, которые имеют более острые режущие кромки по сравнению с осно ной режущей кромкой. Таким образом

ка выше -3 С начинают под плавляться поверхностные слои кусочков шпика. Измельченные кусочки шцика начинают слипаться. Подвижность кусочков при этом снижается и процесс измельчения шпика при исходной температуре его выше -3°С идет неравномерно, в результате чего невозможно обеспечить высокое качество процесса измельче- НИН шпика. Эффект слипания частичек и получения неравновеликих кусочков в измельченной массе постепенно увеличивается по мере повьш1ения температуры. При отклонении температуры шпика за указанные пределы (-3)-(-5f С, в измельченной массе появляются отрращення слипания измельченных кусоч-

ков, -Что также является показателем качества измельченного сырья.

При воздействии на куски нескольких ножей с углом сколь;-кения, равным нулю, они фиксируют режу1Ц 1ми частями разрезаемые кусочки. Подвижность кусочков шгшка при резании их таким способом резко -снижается, так как они могут смещаться только в плос

костях, направленных от плоскости

резания. Вследствие этого при рубящем резании невозможно получить измельченную массу шпика с кусочками, одинаковьми по форме и размерам. Если скорость резания шпика направлена под углом к режущей кромке ножа, то такое резание является скользящим. Коэффициент скольжения равен тангенсу угла скольжения и отношение тангенциальной составляющей скорости резания к ее нормальной составляющей. При скользящем резании происходит кинематическое заострение лезвий ножей. Кроме того, в процессе скользящего резания принимают тие микронеровности режущей кромки лезвия, которые имеют более острые режущие кромки по сравнению с основной режущей кромкой. Таким образом,

скользящее резание способствует

снижению значений сил резания. Вме- сте с тем с увеличением угла скольжения (() повьш1ается способность кусочков смещаться в зоне резания, так

как на HI-IX действует, помимо нормальной составляющей, еще и тангенциальная составляюп1;ая усилия резания. Так, с увеличением угла скольжения до 10° вообще не удается измельчить шпик на кусочки равномерной величины. Однако с повышением угла скольжения до 30 постепенно увеличивается степень равномерности величин кусочков в измельченной массе.

10

15

20

и при АО достигается . оптимальное равномерное распределение кусочков одинаковых размеров,

С повьшением угла скольжения в процессе резания повышается путь резания. При угле скольжения большем 50 темп увеличения длины пути режущей кромки при резании вьше темпа снижения сил резания. Это приводит к увеличенто расхода энергии на- процесс реза1П1Я по мере увеличения угла скольженияi Работа спл резания расходуется на преодоление сопротивления .(разрыв) структурных связей, Деформацию продукта и трение продукта о режущий орган, а работа, направленная на разрушение- структурнь х свя- зей волокнистых органических матери- алов, практически постоянна, поэтому увелшчение расхода энергии приходит- ; ся в основном на преодоление сил тре- :ния режущего органа о продукт и на деформацию продукта. Обе эти составляющие механической энергии, расхо-25 дуемой на процесс резания, превра- . щаются в тепло. Увеличение количест- , ва вьщеляемого тепла вызыв-ает подплав- ление жира на поверхности разреза кусочков, что является причршой слипания измельченных кусочков, В свою очередь слипание кусочков является одной из основных причин . уменьшения подвижности кусочков шпика в зоне резания.и, как следствие, ухудшения процесса избирательного резания. Чем больше угол скольжения, -тем больше выделяется тепла, тем больше эффект слипания измельченных кусочков и Bbmie неравномерность по размерам измельченных кусочков,

Резкого снижения качества измельчения режущими органами при углах скольжения режущей кромки больше 50 и меньше 30° вблизи этих значений нет. Однако за этими условными границами по указанным причинам появляются отклонения в качестве измельчения шп ика,-а именно: при чении углов скольжения -больше все в большей степени наблюдается ели паемость кусочков и наличие мелкоизмельченной мажущейся фракции в об- щей массе; при использовании ножей

30

35

40

45

узелИ 50

J50

10

15

20

-25 , - и

4720248

с углом скольжения меньше 30° по мере уменьшения угла все в большей степени проявляется неравномерность кусочков по величине в конечном измельченном полуфабрикате,

Односкосная форма заточки ножей куттера обеспечивает не только резание, но и интенсивное смещение измельчаемого шпика в процессе резания, сглаживание (галтовку) граней измельченных кусочков и определенную ориентировку кусочков в направлении вращения ножей.

Ножи в куттере устанавливают на валу по спирали, равномерно. Расстояние между ножами оказывает существенное влияние на величину кусочков измельченного шпика и их качество. Установлено, что наиболее равномерное зерно шпика получается в случае, если расстояние между ножами равно двум - трем толщинам ножей, 3to расстояние устанавливают с помощью-промежуточных шайб, С увеличением количества ножей уменьшается время измельчения шпика.

Изобретение позволяет улучшить качество измельчения шпика, получить шпик в виде мелкой рассыпчатой крошки, повысить производительность про- : цесса в 6,6 раза и уменьшить расход электроэнергии на измельчение с 30 до 18 кВт-ч на одну тонну измельченного шпика.

Формула изобретения

Способ измельчения шпика, предусматривающий резание его плоскими параллельно установленными ножами, отличающийся тем, что, с целью исключения слипания и улучшения тем самым качества измельчения шпика, перед резаниен шпика его предварительно подмораживают до температуры от -3 до , а резание ..; осуществляют в куттере, серповидные ножи которого имеют одностороннюю заточку, обеспечиваюшую угол скольжения 30-50, при этом ножи расположены таким образом, что соотношение между толщиной каждого ножа и расстоянием между нитш на валу -равно 1:2-1:3,

.2

фигЛ

| Пелеев- А.И | |||

| Технологическое оборудование предприятий мясной промышленности | |||

| М.: Пищепромиздат, 1963, с | |||

| Способ изготовления фасонных резцов для зуборезных фрез | 1921 |

|

SU318A1 |

| Мищенко Е.-И | |||

| и Гольдман Е.И | |||

| Технология и оборудование колбасного производства | |||

| М.: Пищевая промышленность, 1969, с | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

Авторы

Даты

1989-04-15—Публикация

1987-05-28—Подача