1

Изобретение относится к технике получения гранулированных известковых удобрений и может быть испольт зовано при производстве удобрений, в химической промышленности.

Цель изобретения - упрощение тех- нологического процесса и повьппение его экономичности при одновременном повышении прочности удобрения.

Пример. Из 100 кг карбонатных отходов производства нитроаммофоса готовят пульпу влажностью 22%, в которую вводят отработанный раствор производства аммофоса, образующий- .ся на стадии кристаллизации диаммония фосфата в количестве 30 кг. Раствор содержит 2,9 кг диаммония фосфата

и 0,1 кг моноаммония фосфата и три- аммония фосфата, что в пересчете на составляет 1,61% к массе сухих веществ пульпы. Пульпу перемешивают в течение 1,5 ч и подают под давлением 2,0-2,5 МПа в распылительную сушилку, где процесс сушки ведут при 400-450 С до влажности 1,5%. Полученный готовый продукт представляет собой гранулированное известняковое удобрение с размером гранул 0,1 - 0,3 мм.

Аналогичным образом получают удобрения с использованием растворов, содержащих Pj Оу в иных концентрациях.

--sj Ю

сл

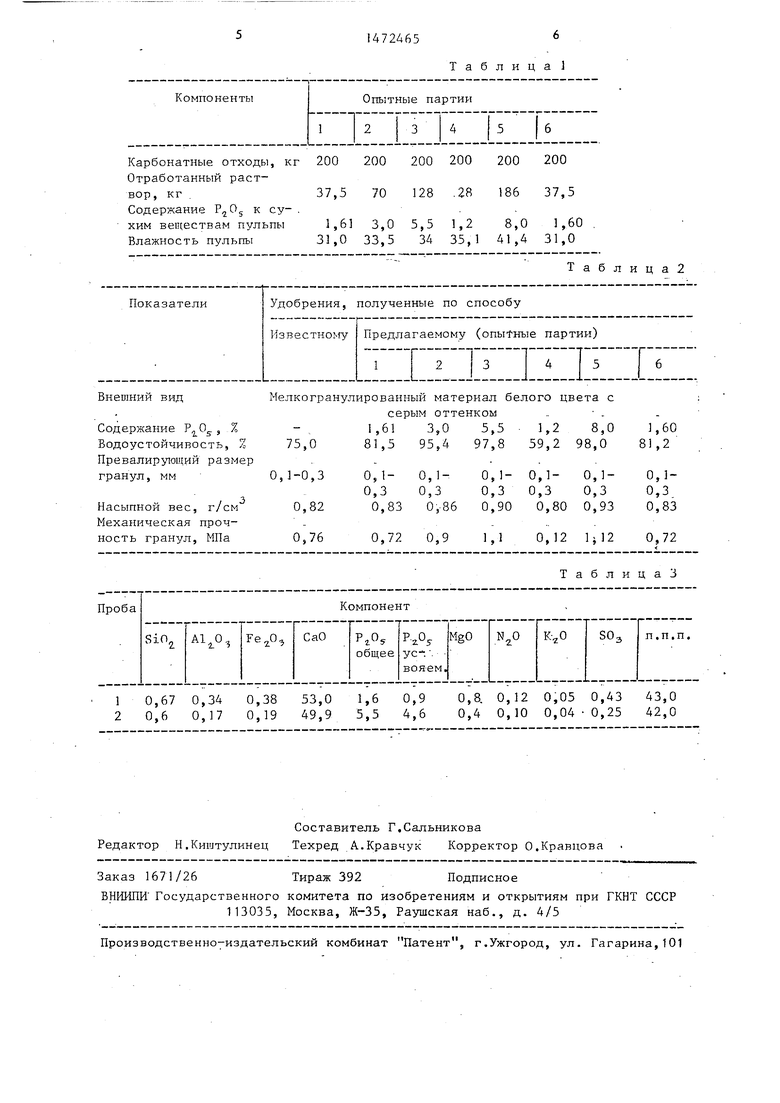

Слеживаемость удобрений, полученных по предлагаемому способу, оценивали по водоустойчивости.

Для приготовления пульпы использовали карбонатные отходы производства нитроаммофоса Новгородского ПО Азот.

Отходы образуются на стадии конверсии нитрата кальция,

Химический состав отходов, %: СаСО, 89-95; SiO 0,,7; 0,06-0,4.

Химический состав отработанного раствора, содержащего растворимые соли сЬосфорной кислоты, следующий, %: Ш4Н2Р04 7,9-11,42; (NH)gHPO 2,6-4,0; (Ш4)зР04. ,1-0,76; 1-0,22.; Общ. сод. остальное.

Для получения 5 опытных партий удобрений каждую пульпу приготавливают отдельно,

В болтушку загружали„карботнатные отходы в количестве 200,кг, добавляли ; воду и тщательно перемешивали. Затем в пульпу вводили; вышеуказанный отработанный раствор.

Состав пульпы приведен в табл,1. Характеристика удобрений, полученных по известному и предлагаемому способам, приведена-в табл.2.

Химический состав товарного продукта, получаемый по предлагаемому способу, приведен в табл.3.

Как видно из приведенных данных, неслеживаемость удобрений обеспечивается при водоустойчивости, превышающей 70%. Сопоставление предлагает мого способа с известным показывает, что необходимая прочность и водоустойчивость достигается при концепт рации в пульпе более 1,6% /к сухим веществам пульпы). Ввод со- . лей из расчета 5,5% к массе сухих веществ пульпы ведет к макси- мальному упрочнению гранул, поэтому повышение количества фосфорных солей ;в пульпе более 5,5% незкономич- но. В этом случае водоустойчивость практически не повьшается, а.происходят более значительные изменения в

структуре гранул, что затрудняет взаимодействие удобрений с кислотной средой почвы,

Таким образом, предлагаемый способ-, получения гранулированных не- слеживаюрщхся известняковых; удобрений имеет следующие преимуп;ества: технологический процесс упрощается

0 за счет исключения термообработки

гранул после их сушки, экономичность процесса обеспечивается сокращением расхода тепла /экономия топлива 26,25%) за счет исключения его за5 трат на термообрабртку и исключения использования природного сырья., Одновременно предлагаемый способ позволяет утилизировать отходы химических производств, освоболодая пло0 щади, занятЕ 1е отстойниками, отходов,

Г олу4аемые удобрения представляют собой мелкие гранулы. Они не пылят, вносятся в почву любыми сельскохозяйственными механизмами, содер5 жат фосфорные соединения, являющиеся ценным питательным компонентом. Гранулы благодаря своей структуре постепенно и хорошо взаимодействуют ..с кислой средой почвы, не нарушая ее

0 структуры, обладают длительным сроком действия.

Формула изобретения Способ получения гранулированного

5 неслеживаюа;егося известкового удобрения с размером гранул О,1-0,3 мм, включающий приготовление пульпы из материала, содержащего карбонат кальция, и ее распылительную сушку,

0 отличающийся .тем, что, с целью упроп1ения технологического процесса и повышения его экономичности и при одновременном повышении прочности гранул удобрения, в качест45 ве материала, содержащего карбонат кальция, используют карбонатные отходы производства нитроаммофоса, а в пульпу дополнительно вводят фосфаты аммония в виде отработанного 50 раствора.этого .производства в количестве 1,6-5,5 мас.% по к массе веществ пульпы.

Та6лица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированных неслеживающихся известковых удобрений | 1987 |

|

SU1468892A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБОНАТА КАЛЬЦИЯ | 2005 |

|

RU2299856C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНЫХ УДОБРЕНИЙ ПУТЕМ ПЕРЕРАБОТКИ РАСТВОРОВ, ПОЛУЧЕННЫХ ПРИ КИСЛОТНОЙ ЭКСТРАКЦИИ ФОСФОРСОДЕРЖАЩЕГО СЫРЬЯ | 1994 |

|

RU2078064C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА, СОДЕРЖАЩИХ ФОСФОРНУЮ КИСЛОТУ, НА ФОСФАТЫ КАЛЬЦИЯ | 2007 |

|

RU2325322C1 |

| Способ получения сложных удобрений | 1987 |

|

SU1564152A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНЫХ УДОБРЕНИЙ ЗАМЕДЛЕННОГО ДЕЙСТВИЯ | 1996 |

|

RU2096395C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАЛИЙНОГО УДОБРЕНИЯ | 1997 |

|

RU2111193C1 |

| Способ получения удобрения с микроэлементами | 1980 |

|

SU975702A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕЛА | 1991 |

|

RU2049062C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОРСОДЕРЖАЩИХ ОТХОДОВ НА МИНЕРАЛЬНЫЕ УДОБРЕНИЯ | 2004 |

|

RU2243196C1 |

Изобретение относится к технологии получения гранулированных известковых удобрений. Целью изобретения является упрощение технологии процесса и повышение его экономичности при одновременном повышении прочности гранул. Поставленная цель достигается тем, что пульпу, подаваемую на распылительную сушку, готовят из карбонатных отходов производства нитроаммофоса и в нее вводят отработанный раствор этого производства, содержащий растворимые соли фосфорной кислоты из расчета 1,6-5,5 мас.% P2O5 к массе сухих веществ пульпы. 4 табл.

Внешний вид

Мелкогранулированнын материал белого цвета с серым оттенком- .

10,67 0,34 0,38 53,0 1,6 0,9 0,8. 0,12 0,05 0,43 43,0

20,6 0,17 0,19 49,9 5,5 4,6 0,4 0,10 0,04-0,25 42,0

Таблица

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ УДОБРЕНИЙ | 0 |

|

SU362631A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-04-15—Публикация

1986-10-27—Подача