Изобретение относится к пищевой промышленности, в частности к хлебопекарной ее отрасли, и может быть использовано для производства ржано-пшеничного хлеба, а именно хлеба донского.

Известен способ приготовления ржано-пшеничного хлеба, в частности хлеба дарницкого формового, предусматривающий приготовление теста из рецептурного количества муки ржаной хлебопекарной обдирной и муки пшеничной хлебопекарной первого сорта, дрожжей хлебопекарных прессованных, соли поваренной пищевой, жидкой закваски с заваркой. Закваску вносят в количестве 35,5 кг. Готовое тесто разделывают на заготовки и направляют на расстойку, которую осуществляют в течение 45÷60 мин, а затем на выпечку. Выпечку осуществляют в увлажненной пекарной камере при температуре 200÷240°С в течение 50÷57 мин.

Минимальный выход хлеба дарницкого формового при влажности муки 14,5% массой 0,9 кг составляет 145,0%, подового массой 0,9 кг - 141,5% (Ершов П.С., Сборник рецептур на хлеб и хлебобулочные изделия. Санкт-Петербург: Префикс, 2003 г., стр.8-11).

Известен способ производства ржано-пшеничного хлеба, а именно хлеба столичного, предусматривающий приготовление теста из рецептурного количества муки ржаной хлебопекарной обдирной, муки пшеничной хлебопекарной, дрожжей хлебопекарных прессованных, соли поваренной пищевой, сахара-песка, жидкой закваски с заваркой и воды питьевой.

Для приготовления теста используют на 100 кг муки в кг:

Закваска содержит 35,5 кг муки. Заварку готовят при соотношении муки и воды 1:2,5. Используемая закваска имеет влажность 79÷85%, температуру 31÷33°С, кислотность 9÷12 град.

Готовое тесто разделывают и укладывают в формы или кассеты, направляют на расстойку, которую проводят 45÷50 мин, затем на выпечку.

Выпечку осуществляют при температуре 190÷250°С в течение 40÷50 мин.

Минимальный выход хлеба при влажности муки 14,5% составляет для формового хлеба массой 0,85 кг - 146,5%, для подового хлеба массой 0,85 кг - 143,0% (Ершов П.С., Сборник рецептур на хлеб и хлебобулочные изделия. Санкт-Петербург: Префикс, 2003 г., стр.25-29).

Недостатком известного способа является недостаточная удовлетворительность качества, вкуса и аромата хлеба, сравнительно низкая пористость мякиша, что снижает потребительскую привлекательность продукта, а также отсутствие стабильного заданного выхода хлеба, обусловленного отсутствием должного контроля за соответствием оптимальных режимов приготовления закваски, соответствующих конкретным характеристикам исходного сырья.

Задачей настоящего изобретения является улучшение качества, вкуса и аромата хлеба при одновременном обеспечении стабильного заданного его выхода, повышение пористости мякиша и экономичности производства хлеба.

Задача решается за счет того, что разработан способ производства хлеба донского, который согласно изобретению предусматривает приготовление теста из рецептурного количества муки ржаной хлебопекарной обдирной или смеси муки ржаной хлебопекарной обдирной и муки ржаной хлебопекарной обойной и муки пшеничной хлебопекарной первого сорта, дрожжей хлебопекарных прессованных, соли поваренной пищевой, воды питьевой и жидкой закваски с заваркой, полученной с использованием в разведочном цикле сухого лактобактерина в сочетании с чистой культурой дрожжей, причем влажность созревшей закваски в производственном цикле обеспечивают в пределах от 81% до 83% путем введения в муку ржаную хлебопекарную обдирную или смесь муки ржаной хлебопекарной обдирной и муки ржаной хлебопекарной обойной на стадии приготовления заварки жидкости в виде воды питьевой с температурой 90°С÷100°С и в виде конденсата водяного, полученного из питьевой или химически очищенной воды, пара с температурой в пределах от 102°С до 105°С, подаваемого под давлением в пределах от 10,1 кПа до 30,4 кПа, предпочтительно 20,3 кПа, в течение времени, обеспечивающего осахаривание муки, и на стадии приготовления питательной смеси из заварки и дополнительной порции муки ржаной хлебопекарной, - жидкости в виде воды питьевой с температурой в пределах от 9°С до 20°С с доведением температуры питательной смеси с заваркой до 28°С÷32°С к моменту внесения ее в часть закваски предыдущего производственного цикла, при этом соотношение гидромодулей - отношений массы муки к массе жидкости заварки и полученной питательной смеси с заваркой составляет 1,51÷1,89 при влажности муки от 12,0% до 15,0%, предпочтительно 14,5%, а после приготовления теста производят разделку его на тестовые заготовки, укладку тестовых заготовок в формы при производстве формового хлеба, или в кассеты - при производстве подового хлеба, расстойку, выпечку и выгрузку готового хлеба.

Рекомендуется при приготовлении хлеба муку ржаную хлебопекарную и муку пшеничную хлебопекарную первого сорта использовать в соотношениях (0,7:0,3), или (0,5:0,5), или (0,3:0,7), или (0,15:0,85), или (0,4:0,6), или (0,6:0,4), предпочтительно (0,6:0,4).

При приготовлении закваски можно использовать муку ржаную хлебопекарную обдирную и муку ржаную хлебопекарную обойную в соотношении, составляющем (0,8÷0,9):(0,2÷0,1), предпочтительно 0,85:0,15, причем муку ржаную хлебопекарную обойную следует использовать в заварке.

Для приготовления заварки следует использовать 35÷45 кг муки ржаной хлебопекарной обдирной, предпочтительно 40 кг, или 20÷24 кг муки ржаной хлебопекарной обдирной, предпочтительно 22 кг, и 16,0÷20,0 кг муки ржаной хлебопекарной обойной, предпочтительно 18,0 кг, при этом заварку целесообразно получать с использованием жидкости в количестве, составляющем 75,0÷85,0 кг, предпочтительно 80,0 кг при влажности муки 14,5%, причем жидкость следует вводить в виде воды питьевой с температурой 90°С÷100°С и в виде конденсата водяного пара, который можно использовать в количестве не более 12% от массы жидкости.

Водяной пар следует использовать в количестве, составляющем не менее 2% от массы жидкости, используемой при осахаривании муки в заварке.

Можно водяной пар использовать в количестве, составляющем не более 4% от массы жидкости, используемой при осахаривании муки в заварке.

Можно водяной пар использовать в количестве, составляющем 4÷8% от массы жидкости, используемой при осахаривании муки в заварке.

Можно водяной пар использовать в количестве, составляющем 8÷12% от массы жидкости, используемой при осахаривании муки в заварке.

Рекомендуется для приготовления питательной смеси с заваркой использовать заварки 115,0÷125,0 кг, предпочтительно 120 кг, муки ржаной хлебопекарной обдирной - 75,0÷85,0 кг, предпочтительно 80,0 кг и воды питьевой с температурой в пределах от 9°С до 20°С - 350,0÷370,0 кг, предпочтительно 360 кг, при влажности муки 14,5%.

В производственном цикле при приготовлении закваски ее следует сбродить при температуре 30,0°С÷32,0°С в течение 2,5÷3,0 час до достижения кислотности 10÷11 град и подъемной силы 25÷30 мин.

Целесообразно при приготовлении теста готовить суспензию дрожжей хлебопекарных прессованных, которые следует использовать в количестве, составляющем 0,2%÷0,7% от массы муки, путем перемешивания их с водой питьевой в соотношении 1:(2,8÷3,2), а также подготовить раствор соли поваренной пищевой плотностью (1,10÷1,19) г/л, в тестомесильную машину внести рецептурное количество муки ржаной хлебопекарной обдирной и муки пшеничной хлебопекарной первого сорта, жидкую созревшую закваску с заваркой, суспензию дрожжей хлебопекарных прессованных, солевой раствор и воду питьевую и произвести замес теста в течение 3÷5 мин с последующим его выбраживанием в имеющем вал, преимущественно с двумя однозаходными лопастями, корытообразном бродильном аппарате с перемешиванием и перемещением теста по внутренней поверхности корыта, наклонной к горизонту под углом 2,8°÷3,0° с возможностью регулирования скорости его перемещения путем изменения скорости вращения вала аппарата, при этом следует измерять, по крайней мере, влажность теста на входе и влажность и кислотность его на выходе из аппарата для контроля и последующей при необходимости корректировки параметров рецептурных компонентов, используемых для приготовления теста, причем процесс брожения можно вести в течение 1,0÷1,5 час с обеспечением кислотности теста в конце процесса 7,5÷9,0 град, предпочтительно 8,0 град, и влажности для формового хлеба, составляющей 48,0÷50,0%, а для подового - 44,0÷46,0%, после чего произвести перемещение теста в укладчик-делитель и разделать тесто на тестовые заготовки и уложить их в формы или в кассеты для последующей расстойки и выпечки.

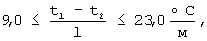

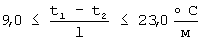

Рекомендуется при производстве хлеба формового расстойку и выпечку тестовых заготовок произвести в формах, установленных в люльках, подвижно укрепленных рядами на общем бесконечном конвейере расстойно-печного агрегата, при этом расстойку тестовых заготовок следует произвести в расстойном шкафу агрегата при температуре 40°С÷45°С и влажности 79,0%÷85,0%, предпочтительно 80%, с получением к концу расстойки тестовых заготовок с температурой 28°С÷34°С, а выпечку тестовых заготовок произвести в печи агрегата с четырьмя температурными зонами, температура которых от входа люлек с формами в печь до их выхода из печи составляет соответственно 230°С±5°С, 210°С±5°С, 190°С±5°С и 150°С±5°С, при этом на пути перемещения форм от участка выгрузки из них готового хлеба до участка укладки в них тестовых заготовок формы следует принудительно охладить преимущественно воздухом, подаваемым через многощелевые коллекторы, которые размещают предпочтительно под расстойным шкафом агрегата, с режимом охлаждения, характеризующимся градиентом температур, определяемым зависимостью  где t1 - температура внутренней поверхности форм при выгрузке из них готового хлеба, °С, составляющая 130÷140°С; t2 - температура внутренней поверхности форм в момент укладки в них тестовых заготовок,°С, составляющая 30÷41°С, предпочтительно 30÷37°С; l - длина перемещения люлек с формами конвейером от участка выгрузки из форм готового хлеба до участка укладки в них тестовых заготовок, м, составляющая 4÷21,6 м, предпочтительно 5÷7 м, с обеспечением перепада температуры внутренней поверхности форм в момент укладки в них тестовых заготовок и температуры тестовых заготовок, укладываемых в формы на расстойку, составляющего 2°С÷7°С, предпочтительно 2°С÷3°С.

где t1 - температура внутренней поверхности форм при выгрузке из них готового хлеба, °С, составляющая 130÷140°С; t2 - температура внутренней поверхности форм в момент укладки в них тестовых заготовок,°С, составляющая 30÷41°С, предпочтительно 30÷37°С; l - длина перемещения люлек с формами конвейером от участка выгрузки из форм готового хлеба до участка укладки в них тестовых заготовок, м, составляющая 4÷21,6 м, предпочтительно 5÷7 м, с обеспечением перепада температуры внутренней поверхности форм в момент укладки в них тестовых заготовок и температуры тестовых заготовок, укладываемых в формы на расстойку, составляющего 2°С÷7°С, предпочтительно 2°С÷3°С.

Рекомендуется при расстойке тестовых заготовок и их выпечке в формах люлек конвейера расстойно-печного агрегата обеспечить одновременное нахождение люлек на расстойке, на выпечке и на участке от выгрузки готового хлеба до укладки в формы тестовых заготовок в количестве от общего их количества на конвейере, составляющем соответственно 31%÷37%, 39%÷47% и 21%÷25%, предпочтительно 34%, 43% и 23%.

На общем бесконечном конвейере расстойно-печного агрегата одновременно следует разместить в печи 87 люлек, а в расстойном шкафу - 69 люлек, а на участке от выгрузки готового хлеба до укладки в формы тестовых заготовок - 45 люлек, при установке на люльке 16 форм и расстоянии между осями крепления смежных люлек, составляющем 280 мм.

При производстве хлеба подового тестовые заготовки можно уложить в кассеты, покрытые тканью и установленные на люльках конвейера расстойного шкафа, а после расстойки тестовые заготовки перегрузить из кассет на под туннельной печи для выпечки.

Рекомендуется при производстве хлеба на 100 кг используемой муки для приготовления заварки использовать муки ржаной хлебопекарной обдирной 5 кг и 10 кг жидкости в виде воды питьевой и конденсата водяного пара, подаваемого в течение 15÷20 мин, для приготовления питательной смеси с заваркой использовать 15 кг заварки, 10 кг муки ржаной хлебопекарной обдирной и 45 кг воды питьевой, а на стадии приготовления теста использовать муки ржаной хлебопекарной обдирной 45 кг, муки пшеничной хлебопекарной первого сорта 40 кг, 70 кг жидкой закваски с заваркой, 0,5 кг дрожжей хлебопекарных прессованных, 1,8 кг соли поваренной пищевой в виде солевого раствора плотностью 1,10 г/л и воды питьевой - по расчету с учетом влажности созревшей закваски, полученной в производственном цикле, и получении теста с влажностью 49,0%±0,5% для хлеба формового и 45,0%±0,5% - для хлеба подового, температурой 28,0°С±2°С, продолжительностью брожения 70±20 мин и конечной кислотностью 8,5±0,5 град.

Рекомендуется при выпечке хлеба донского формового массой готового остывшего изделия 0,75 кг тестовые заготовки массой (0,860±0,005) кг каждая следует выпекать в течение 50÷60 мин, предпочтительно в течение 52 мин.

Хлеб подовый рекомендуется производить с массой одного изделия в готовом виде, равной 0,5÷0,6 кг или 0,7÷0,8 кг.

Хлеб перед выгрузкой из печи следует опрыскивать питьевой водой, подаваемой под давлением через отверстия в трубчатом коллекторе или путем создания туманных взвесей.

Технический результат, обеспечиваемый изобретением, состоит в улучшении качества, вкуса и аромата приготавливаемого на жидкой закваске с заваркой хлеба при одновременном обеспечении стабильных заданного его выхода и высокой пористости и эластичности мякиша за счет установления в изобретении оптимального соотношения количеств муки и жидкости - гидромодулей при приготовлении заварки и питательной смеси с заваркой с учетом жидкой фазы пара, используемого при осахаривании заварки, и улучшения тем самым качества используемой при производстве хлеба закваски с заданными оптимальной влажностью закваски от 81,0% до 83,0%, оптимальной кислотностью 10÷11 град. и получением закваски с оптимальным соотношением в закваске молочной и уксусной кислот при использовании муки с конкретной величиной влажности.

При соотношении гидромодулей заварки и питательной смеси с заваркой, меньшем 1,51, закваска получается «слабее» по консистенции, значительно уменьшается скорость общего кислотонакопления и уменьшается доля уксусной кислоты в общей кислотности закваски, что отрицательно сказывается на вкусе хлеба.

При соотношении гидромодулей заварки и питательной смеси с заваркой, большем 1,89, закваска получается «крепче» по консистенции, и значительно увеличивается скорость общего кислотонакопления и увеличивается доля уксусной кислоты в общей кислотности закваски, что также отрицательно сказывается на вкусе хлеба, а также на его аромате и физико-химических показателях мякиша хлеба.

Изобретение иллюстрируется ниже приведенными примерами, которые не охватывают, а тем более не ограничивают весь объем притязаний.

Пример 1.

Для производства хлеба донского формового используют рецептурное количество муки ржаной хлебопекарной обдирной, муки пшеничной хлебопекарной первого сорта, дрожжей хлебопекарных прессованных, соли поваренной пищевой в виде солевого раствора плотностью 1,1 г/л, воды питьевой и жидкой закваски с заваркой.

Для приготовления хлеба донского вышеуказанные компоненты используют в соотношении на 100 кг муки, в кг:

Соотношение муки хлебопекарной и муки пшеничной составляет 0,6:0,4.

Для приготовления теста готовят жидкую закваску с заваркой, суспензию дрожжей прессованных и раствор соли поваренной пищевой плотностью 1,1 г/л.

Жидкую закваску с заваркой получают в разведочном цикле на лактобактерине в сочетании с чистой культурой дрожжей и в производственном цикле с использованием питательной смеси с осахаренной ржаной заваркой.

Приготовление заварки осуществляют в заварочной машине с охлаждающей рубашкой и перемешивающим рабочим органом.

В заварочную машину вносят 40 кг муки ржаной хлебопекарной обдирной с влажностью 14,5% и 80 кг жидкости в виде питьевой воды и конденсата водяного пара. Питьевую воду используют в количестве 72 кг с температурой 95°С, а водяной пар подают в течение 17 мин с температурой 105°С под давлением 20,3 кПа в количестве 8 кг. Используют пар, полученный из питьевой воды. Пар вводят в количестве 10% от массы жидкости, используемой на осахаривание муки в заварке.

Гидромодуль - отношение массы муки к массе жидкости в виде воды питьевой и конденсата водяного пара в заварке - составляет 0,5 и получено делением массы муки на массу жидкости (40:80).

Муку пропаривают с барботированием паром и механически обрабатывают. В результате получают осахаренную заварку с температурой 62,0°С.

Затем готовят питательную смесь с заваркой. Для этого в 120 кг полученной осахаренной заварки вносят 80 кг муки ржаной хлебопекарной обдирной и 360 кг воды питьевой с температурой 18°С при непрерывном перемешивании и дополнительном охлаждении питательной смеси до температуры 30°С посредством подачи холодной воды в охлаждающую рубашку заварочной машины.

Гидромодуль - отношение массы муки к массе жидкости в питательной смеси с заваркой - составляет 0,273 и получено делением массы муки на массу жидкости (120:440).

Соотношение указанных гидромодулей составляет 1,83 и получено делением полученных отношений (0,5:0,273) при влажности муки 14,5%.

Питательную смесь с заваркой используют для освежения в производственном цикле жидкой закваски. Готовую спелую закваску отбирают в количестве 50% и в оставшуюся часть закваски предыдущего цикла вносят питательную смесь с заваркой для воспроизводства закваски и сбраживают ее при температуре 30°С в течение 3,0 часов до достижения кислотности 10 град и подъемной силы 25 мин и влажности 81,0%. Таким образом получают закваску с заваркой. Для приготовления теста используют 70 кг закваски с содержанием 15 кг муки хлебопекарной обдирной. Готовят суспензию дрожжей хлебопекарных прессованных. Дрожжи используют в количестве 0,5 кг, что составляет 0,5% от массы муки, используемой для приготовления теста. Для этого дрожжи перемешивают с водой в соотношении 1:3.

Готовят раствор соли поваренной пищевой плотностью 1,10 г/л.

В тестомесильную машину вносят 45 кг муки ржаной хлебопекарной обдирной, 40 кг муки пшеничной хлебопекарной первого сорта, 70 кг жидкой созревшей закваски с заваркой, содержащей 15 кг муки ржаной хлебопекарной обдирной, суспензию дрожжей хлебопекарных прессованных, солевой раствор и воду питьевую и производят замес теста в течение 4 мин. Тесто направляют на выбраживание в корытообразный аппарат, имеющий вал с двумя однозаходными лопастями.

В аппарате тесто перемешивается и перемещается по внутренней поверхности корыта, наклонной к горизонту под углом 2,9°. Скорость перемещения теста в аппарате регулируют путем изменения скорости вращения вала, при этом измеряют влажность теста на входе и влажность и кислотность его на выходе из аппарата для контроля и последующей при необходимости корректировки параметров рецептурных компонентов, используемых для приготовления теста. Процесс брожения ведут в течение 1,2 час с обеспечением кислотности теста в конце процесса 8 град., и влажности, составляющей 49,0%. Затем направляет тесто в укладчик-делитель, где производят разделку теста на тестовые заготовки массой 0,860 кг и укладку их в формы для последующей расстойки, выпечки теста и выгрузки готового хлеба.

Формы установлены в люльках, подвижно укрепленных рядами на общем бесконечном конвейере расстойно-печного агрегата с печью марки ХПФ-36. В печи одновременно размещены 87 люлек, в расстойном шкафу - 69 люлек, а на участке от выгрузки готового хлеба до укладки в формы тестовых заготовок - 45 люлек. На люльке установлено 16 форм с расстоянием между осями крепления смежных люлек 280 мм.

На общем бесконечном конвейере расстойно-печного агрегата одновременно размещена 201 люлька (87+69+45).

При расстойке тестовых заготовок и их выпечке в формах люлек конвейера расстойно-печного агрегата обеспечивают одновременное нахождение люлек на расстойке, на выпечке и на участке от выгрузки готового хлеба до укладки в формы тестовых заготовок в количестве от общего их количества на конвейере, составляющем соответственно 34%, 43% и 23%.

Расстойку тестовых заготовок производят в расстойном шкафу агрегата при температуре 43°С и влажности 80%. Получают тестовые заготовки с температурой 30°С. Выпечку тестовых заготовок производят в печи марки ХПФ-36 агрегата с четырьмя температурными зонами, температура которых от входа люлек с формами в печь до их выхода из печи составляет соответственно 230°С, 210°C, 190°C и 150°C.

Выпекают тестовые заготовки в течение 52 мин. Перед выгрузкой из печи хлеб опрыскивают питьевой водой, подаваемой под давлением через отверстия в трубчатом коллекторе. Готовый хлеб выгружают из форм на лотки, остужают и упаковывают в термоусадочную влагонепроницаемую термостойкую пленку из полиэтилена низкой плотности.

Таким образом получают хлеб донской формовой массой 0,75 кг. Выход составил 141,8%. Форма хлеба донского соответствует хлебной форме, темно-коричневого цвета, пропечен. Мякиш без следов непромеса, влажность мякиша 48,5%, кислотность мякиша 8,0 град., пористость мякиша 65,0%.

100 г хлеба содержит: белки - 7,1 г, жир - 0,9 г, углеводы усвояемые - 44,0 г, воду - 46,8 г и имеет энергетическую ценность - 218,9 ккал.

Формы после выгрузки теста перемещают от участка выгрузки из них готового хлеба до участка укладки в них тестовых заготовок. Температура внутренней поверхности форм при выгрузке из них готового хлеба составляет 140°С.

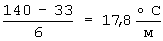

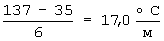

На пути перемещения форм от участка выгрузки из них готового хлеба до участка укладки в них тестовых заготовок формы принудительно охлаждают воздухом, подаваемым через многощелевые коллекторы, которые размещают под расстойным шкафом агрегата. Температура внутренней поверхности форм в момент укладки в них тестовых заготовок составляет 33°С, длина перемещения люлек с формами конвейером от участка выгрузки из форм готового хлеба до участка укладки в них тестовых заготовок 6 м. Режим охлаждения характеризуется градиентом температур  . Перепад температуры внутренней поверхности форм в момент укладки в них тестовых заготовок и температуры тестовых заготовок, укладываемых в формы на расстойку, составляет 3°С.

. Перепад температуры внутренней поверхности форм в момент укладки в них тестовых заготовок и температуры тестовых заготовок, укладываемых в формы на расстойку, составляет 3°С.

Пример 2.

Технологический процесс производства хлеба донского формового такой, как описан в примере 1, но используют компоненты в следующем соотношении на 100 кг муки, кг:

Муку используют с влажностью 14,5%.

Заварка получена из 22,0 кг муки ржаной хлебопекарной обдирной и 18 кг муки ржаной обойной и 80 кг жидкости.

Жидкость использована в виде питьевой воды с температурой 98°С в количестве 75,3 кг и виде конденсата водяного пара, полученного из химически очищенной воды. Пар подают с температурой 105°С под давлением 30,4 кПа в количестве 4,8 кг, что составляет 6% от массы жидкости. Водяной пар подают в течение 15 мин.

Питательную смесь с заваркой готовят так, как описано в примере 1, но в 120 кг заварки содержится 22 кг муки ржаной хлебопекарной обдирной и 18 кг муки ржаной хлебопекарной обойной.

Гидромодуль - отношение массы муки к массе жидкости в заварке - составляет 0,5 и получено их делением массы муки на массу жидкости в заварке (22+18):80.

Гидромодуль - отношение массы муки к массе жидкости в питательной смеси - составляет 0,273 и получено делением массы муки на массу жидкости в питательной смеси (40+80):(80+360).

Соотношение указанных гидромодулей составляет 1,83 и получено их делением (0,5:0,273).

При приготовлении закваски использована смесь, состоящая из 102 кг муки ржаной хлебопекарной обдирной (85,0% от общего количества муки в закваске) и 18 кг муки ржаной хлебопекарной обойной (15,0% от общего количества муки в закваске, т.е. соотношение количеств указанной обдирной и обойной муки в смеси составляет (0,85:0,15).

Тесто готовят так, как описано в примере 1, но процесс брожения ведут 1,5 часа. Получают тесто, имеющее кислотность 7,5 град., влажность 50,0%. Расстойку теста осуществляют при температуре 41,5°С. В результате получают тестовые заготовки с температурой 32°С. Выпечку теста осуществляют так, как описано в примере 1. Температура внутренней поверхности форм при выгрузке из них готового хлеба составила 137°С, температура внутренней поверхности форм в момент укладки в них тестовых заготовок 35°С, длина перемещения люлек с формами конвейером от участка выгрузки из форм готового хлеба до укладки в них тестовых заготовок составила 6 м. Градиент температур составляет  .

.

Получают хлеб донской формовой со свойствами такими же, как описано в примере 1, но кислотность мякиша 8,0 град. и пористость 65,5%. Выход составляет 141,5%.

Пример 3.

Готовят хлеб донской подовый.

Для приготовления теста используют на 100 кг муки, в кг:

Соотношение муки ржаной хлебопекарной обдирной и муки пшеничной хлебопекарной первого сорта составляет 0,6:0,4.

Готовят жидкую закваску с заваркой.

Для ее получения предварительно готовят ржаную осахаренную заварку и питательную смесь с заваркой.

Заварку готовят путем осахаривания 5 кг муки ржаной хлебопекарной обдирной. Для этого в муку вводят 10 кг жидкости в виде питьевой воды в количестве 9,6 кг с температурой 93°С и в виде конденсата водяного пара. Пар вводят в количестве 0,4 кг (4%) с температурой 105°С под давлением 30,4 кПа в течение 18 мин.

Питательную смесь готовят так, как описано в примере 1, но с использованием 15 кг заварки, 10 кг муки ржаной хлебопекарной обдирной и 45 кг воды питьевой с температурой 12°С.

Гидромодуль - отношение массы муки к массе жидкости в заварке - 0,5 и получено делением массы муки к массе жидкости в заварке (5:10).

Гидромодуль - отношение массы муки к массе жидкости в питательной смеси - 0,273 и получено делением муки к массе жидкости в питательной смеси с заваркой (15:55).

Соотношение указанных гидромодулей составляет 1,83 и получено делением гидромодулей (0,5:0,273).

Закваску получают так, как описано в примере 1. Готовят тесто так, как описано в примере 1. В результате получают тесто с влажностью 45,0%, температурой 30°С, продолжительностью брожения - 70 мин и конечной кислотностью - 8,5 град.

Полученное тесто разделывают на тестовые заготовки массой 0,575 кг, укладывают их в кассеты и направляют на расстойку, выпечку и выгрузку готового продукта. Для укладки теста используют кассеты, покрытые тканью и установленные на люльках конвейера расстойного шкафа. Расстойку осуществляют так, как описано в примере 1.

После расстойки тестовые заготовки выгружают из кассет на под туннельной печи для выпечки. Выпечку осуществляют так, как описано в примере 1.

После выпечки перед его выгрузкой из печи готовый хлеб опрыскивают водой питьевой путем создания туманных взвесей.

Получают хлеб донской подовый массой одного изделия 0,5 кг. Выход хлеба составил 145,0%. Хлеб имеет продолговато-овальную форму. Хлеб коричневого цвета, мякиш пропечен, без следов непромеса, влажность 49,0%, кислотность мякиша 8 град., пористость - 65,0%.

Таким образом получают хлеб высокого качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА "БОРОДИНСКОГО НОВОГО" ФОРМОВОГО | 2004 |

|

RU2262234C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВОГО ХЛЕБА ИЗ СМЕСИ РЖАНОЙ И ПШЕНИЧНОЙ МУКИ | 2004 |

|

RU2259723C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАВАРНЫХ СОРТОВ ХЛЕБА | 2004 |

|

RU2257086C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА ДАРНИЦКОГО | 2004 |

|

RU2257087C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ ИЗ СМЕСИ РЖАНОЙ И ПШЕНИЧНОЙ МУКИ, ПРЕИМУЩЕСТВЕННО ФОРМОВОГО ХЛЕБА (ВАРИАНТЫ) | 2007 |

|

RU2344602C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА МАРИИНСКОГО ПОДОВОГО | 2004 |

|

RU2259726C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА СТОЛИЧНОГО ПОДОВОГО | 2004 |

|

RU2259725C1 |

| ХЛЕБ ДОНСКОЙ ФОРМОВОЙ | 2004 |

|

RU2257090C1 |

| ХЛЕБ СТОЛИЧНЫЙ ПОДОВЫЙ | 2004 |

|

RU2259728C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ ИЗ СМЕСИ РЖАНОЙ И ПШЕНИЧНОЙ МУКИ, ПРЕИМУЩЕСТВЕННО ХЛЕБА ПОДОВОГО (ВАРИАНТЫ) | 2007 |

|

RU2344604C1 |

Изобретение относится к пищевой промышленности, в частности к хлебопекарной ее отрасли, и может быть использовано для производства ржано-пшеничного хлеба, а именно хлеба донского. Способ предусматривает приготовление теста из рецептурного количества муки пшеничной хлебопекарной первого сорта с мукой ржаной хлебопекарной обдирной или со смесью муки ржаной хлебопекарной обдирной и муки ржаной хлебопекарной обойной, дрожжей хлебопекарных прессованных, соли поваренной пищевой, воды питьевой и жидкой закваски с заваркой. Закваску получают с использованием в разведочном цикле сухого лактобактерина в сочетании с чистой культурой дрожжей, причем влажность созревшей закваски в производственном цикле обеспечивают в пределах от 81% до 83%. Влажность закваски обеспечивают на стадии приготовления заварки и питательной смеси. Заварку готовят путем введения в муку ржаную хлебопекарную обдирную или смесь муки ржаной хлебопекарной обдирной и муки ржаной хлебопекарной обойной жидкости в виде воды питьевой с температурой 90°С÷100°С и в виде конденсата водяного пара с температурой в пределах от 102°С до 105°С, подаваемого под давлением в пределах от 10,1 кПа до 30,4 кПа, в течение времени, обеспечивающего осахаривание муки. Питательную смесь с заваркой готовят из заварки и дополнительной порции муки ржаной хлебопекарной и воды питьевой с температурой в пределах от 9°С до 20°С с доведением температуры питательной смеси с заваркой до 28°С÷32°С к моменту внесения ее в часть закваски предыдущего производственного цикла. Соотношение гидромодулей - отношений массы муки к массе жидкости заварки и полученной питательной смеси с заваркой составляет 1,51÷1,89 при влажности муки от 12,0% до 150%, предпочтительно 14,5%. В результате улучшается качество хлеба за счет подбора оптимального соотношения муки и жидкости при приготовлении закваски с заваркой. 18 з.п. ф-лы.

,

,

где t1 - температура внутренней поверхности форм при выгрузке из них готового хлеба, °С, составляющая 130÷140°C;

t2 - температура внутренней поверхности форм в момент укладки в них тестовых заготовок, °С, составляющая 30÷41°C, предпочтительно 30-37°С;

l - длина перемещения люлек с формами конвейером от участка выгрузки из форм готового хлеба до участка укладки в них тестовых заготовок, м, составляющая 4÷21,6 м, предпочтительно 5÷7 м, с обеспечением перепада температуры внутренней поверхности форм в момент укладки в них тестовых заготовок и температуры тестовых заготовок, укладываемых в формы на расстойку, составляющего 2÷7°С, предпочтительно 2÷3°С.

| ЕРШОВ П.С | |||

| Сборник рецептур на хлеб и хлебобулочные изделия | |||

| - СПб.: Профикс, 2003, с.25-29 | |||

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА "НОВО-БОРОДИНСКИЙ" | 1995 |

|

RU2123787C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАВАРНЫХ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2109447C1 |

Даты

2005-09-10—Публикация

2004-06-24—Подача