//////////////////А V

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежного литья и установка для его осуществления | 1982 |

|

SU1061920A1 |

| СПОСОБ ЛИТЬЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2021 |

|

RU2762692C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Способ центробежного литья полых отливок в стационарных формах и устройство для его осуществления | 1981 |

|

SU980941A1 |

| Способ центробежного литья биметаллических изделий | 1982 |

|

SU1068217A1 |

| Способ центробежного литья двухслойных валков | 1980 |

|

SU908497A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТОЛСТОСТЕННЫХ СТАЛЬНЫХ ЗАГОТОВОК | 2009 |

|

RU2391181C1 |

| Коллектор литниковой системы для центробежного литья | 1978 |

|

SU772697A1 |

| Способ центробежного литья полых стальных заготовок | 1980 |

|

SU931284A1 |

| Способ производства толстостенных центробежнолитых трубных заготовок | 2024 |

|

RU2840420C1 |

Изобретение относится к литейному производству, а именно к центробежному литью, и предназначено для изготовления преимущественно толстостенных полых отливок из сплавов черных и цветных металлов. Цель изобретения - повышение качества отливок за счет увеличения плотности и предотвращения ликвации по толщине стенки. Способ включает заливку жидкого металла во вращающуюся форму 1, воздействие охлаждаемым вращающимся валком 2 на свободную поверхность вовлекаемого во вращение жидкого металла отливки 3 с обеспечением постоянного контакта валка 2 в процессе увеличения толщины отливки 3. Заливочная воронка 4 размещается с торцовой поверхности формы 1. Постоянный контакт поверхности валка 2 со свободной поверхностью металла отливки 3 осуществляют путем перемещения валка 2 по радиусу к оси вращения формы 1.1 з.п.ф - лы, 3 ил.

-Ч

АФиг. /

1

Изобретение относится к литейному производству, а именно к центробежному литью, и предназначено для изготовления преимущественно толстостенных полых отливок из сплавов черных и цветных металлов.

Цель изобретения - повышение качества ллипок за счет увеличения плотности и предотвращения ликвации по толщине стенки.

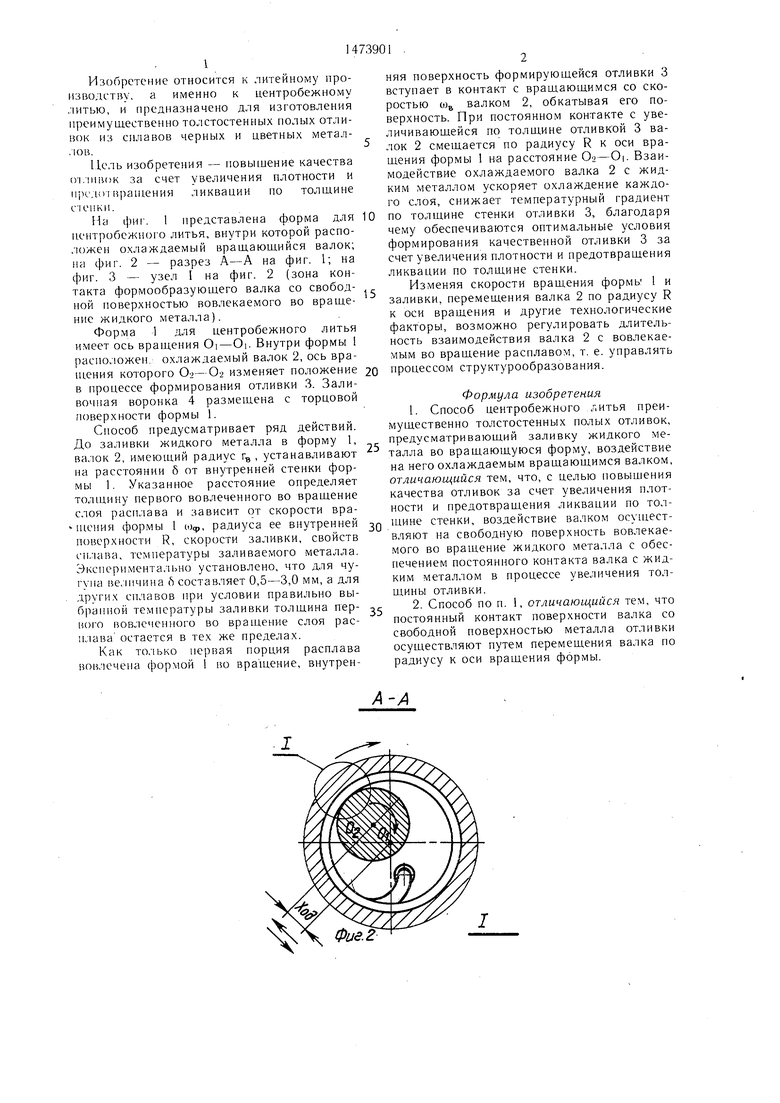

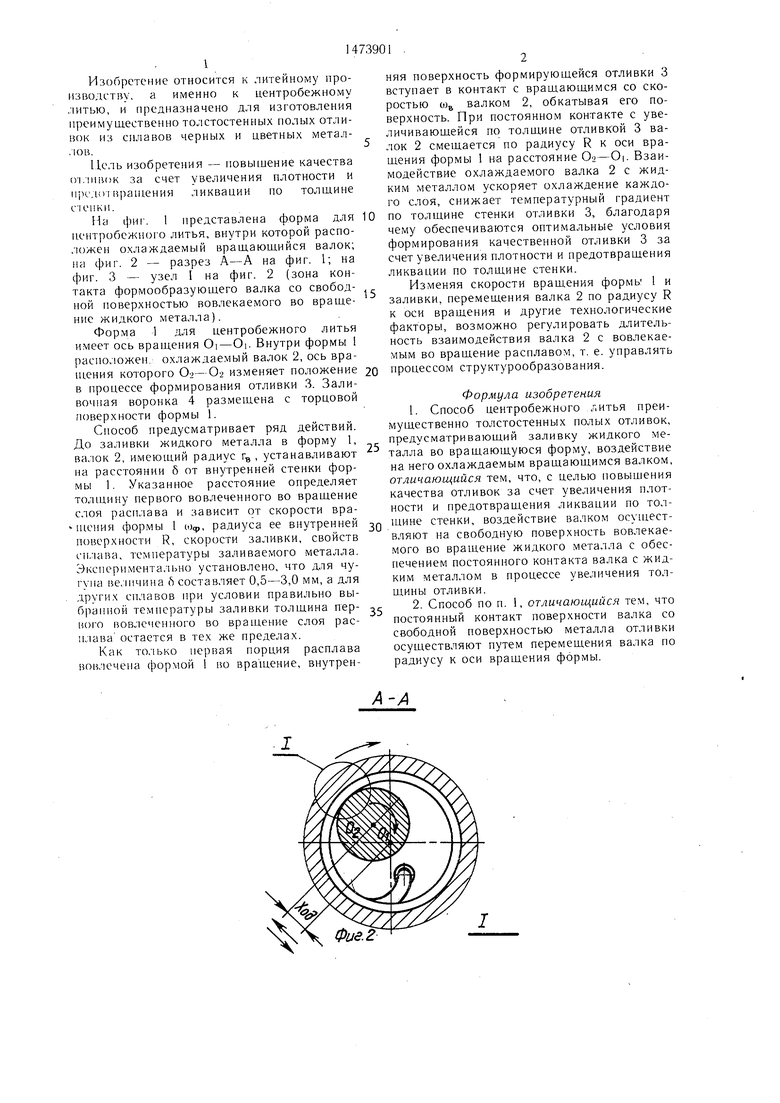

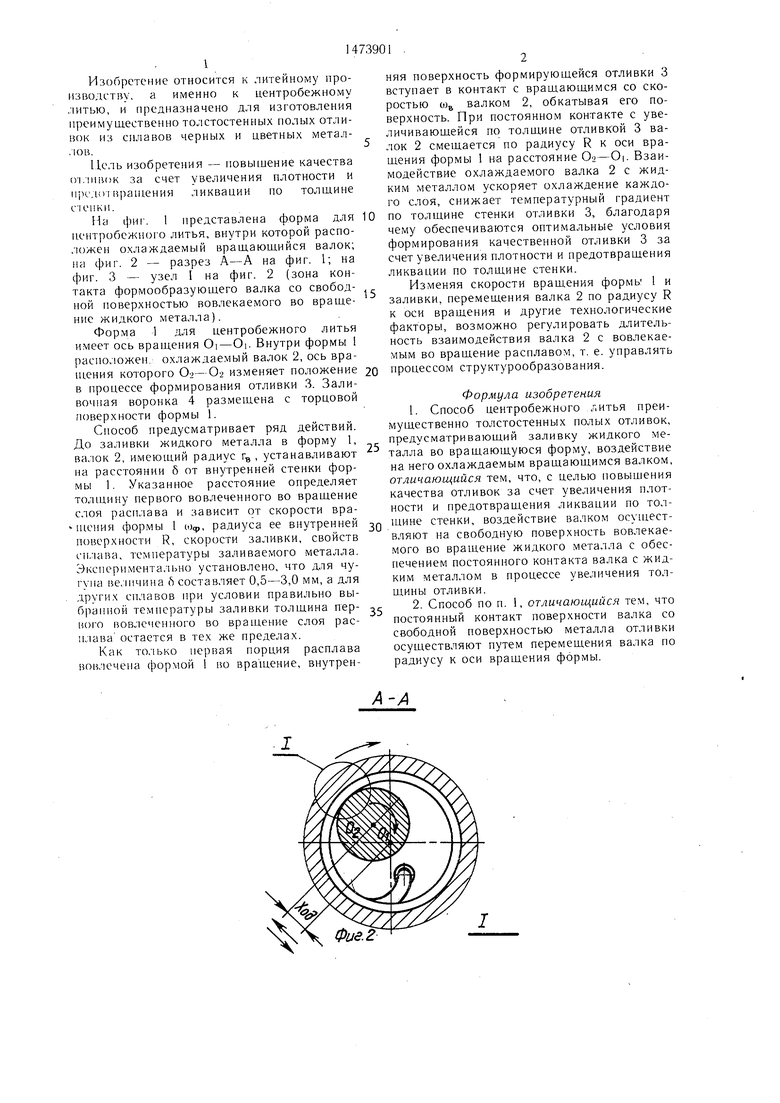

На фиг. 1 представлена форма для 10 по толщине стенки отливки 3, благодаря центробежного литья, внутри которой распо- чему обеспечиваются оптимальные условия ложен охлаждаемый вращающийся валок; на фиг. 2 - разрез А-А на фиг. 1; на

формирования качественной отливки 3 за счет увеличения плотности и предотвращения ликвации по толщине стенки.

Изменяя скорости вращения формы 1 и заливки, перемещения валка 2 по радиусу R к оси вращения и другие технологические факторы, возможно регулировать длительность взаимодействия валка 2 с вовлекаемым во вращение расплавом, т. е. управлять

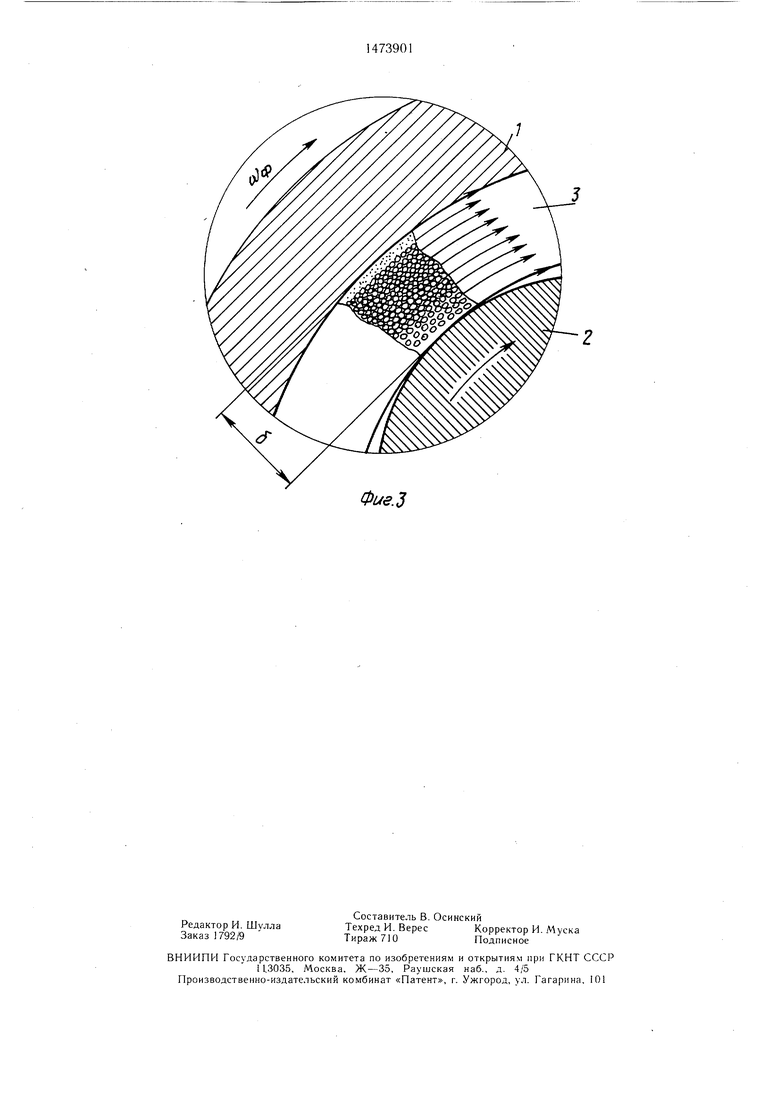

фиг. 3 - узел I на фиг. 2 (зона контакта формообразующего валка со свободной поверхностью вовлекаемого во вращение жидкого металла).

Форма 1 для центробежного литья имеет ось вращения От-О. Внутри формы 1 расположен охлаждаемый валок 2, ось вращения которого О-)- изменяет положение 20 процессом структурообразования. в процессе формирования отливки 3. Заливочная воронка 4 размещена с торцовой поверхности формы 1.

Способ предусматривает ряд действий. До заливки жидкого металла в форму 1, валок 2, имеющий радиус гв , устанавливают на расстоянии б от внутренней стенки формы 1. Указанное расстояние определяет толщину первого вовлеченного во вращение слоя расплава и зависит от скорости вра25

Формула изобретения 1. Способ центробежного литья преимущественно толстостенных полых отливок, предусматривающий заливку жидкого металла во вращающуюся форму, воздействие на него охлаждаемым вращающимся валком, отличающийся тем, что, с целью повышения качества отливок за счет увеличения плотности и предотвращения ликвации по толтения формы 1 (1)ф, радиуса ее внутренней -DQ шине стенки, воздействие валком осущест- поверхности R, скорости заливки, свойств сплава, температуры заливаемого металла. Экспериментально установлено, что для чугуна величина 6 составляет 0,5-3,0 мм, а для других сплавов при условии правильно выбранной температуры заливки толщина пер- ,с ного вовлеченного во вращение слоя расплава остается в тех же пределах.

Как только первая порция расплава вовлечена формой 1 во вращение, внутренвляют на свободную поверхность вовлекаемого во вращение жидкого металла с обеспечением постоянного контакта валка с жидким металлом в процессе увеличения толщины отливки.

1473901

няя поверхность формирующейся отливки 3 вступает в контакт с вращающимся со скоростью озв валком 2, обкатывая его поверхность. При постоянном контакте с увеличивающейся по толщине отливкой 3 валок 2 смещается по радиусу R к оси вращения формы 1 на расстояние Сь-О|. Взаимодействие охлаждаемого валка 2 с жидким металлом ускоряет охлаждение каждого слоя, снижает температурный градиент

по толщине стенки отливки 3, благодаря чему обеспечиваются оптимальные условия

формирования качественной отливки 3 за счет увеличения плотности и предотвращения ликвации по толщине стенки.

Изменяя скорости вращения формы 1 и заливки, перемещения валка 2 по радиусу R к оси вращения и другие технологические факторы, возможно регулировать длительность взаимодействия валка 2 с вовлекаемым во вращение расплавом, т. е. управлять

процессом структурообразования.

процессом структурообразования.

Формула изобретения 1. Способ центробежного литья преимущественно толстостенных полых отливок, предусматривающий заливку жидкого металла во вращающуюся форму, воздействие на него охлаждаемым вращающимся валком, отличающийся тем, что, с целью повышения качества отливок за счет увеличения плотности и предотвращения ликвации по толшине стенки, воздействие валком осущест-

вляют на свободную поверхность вовлекаемого во вращение жидкого металла с обеспечением постоянного контакта валка с жидким металлом в процессе увеличения толщины отливки.

Фие.З

| Патент ФРГ Х° PS 2953434, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-04-23—Публикация

1984-05-03—Подача