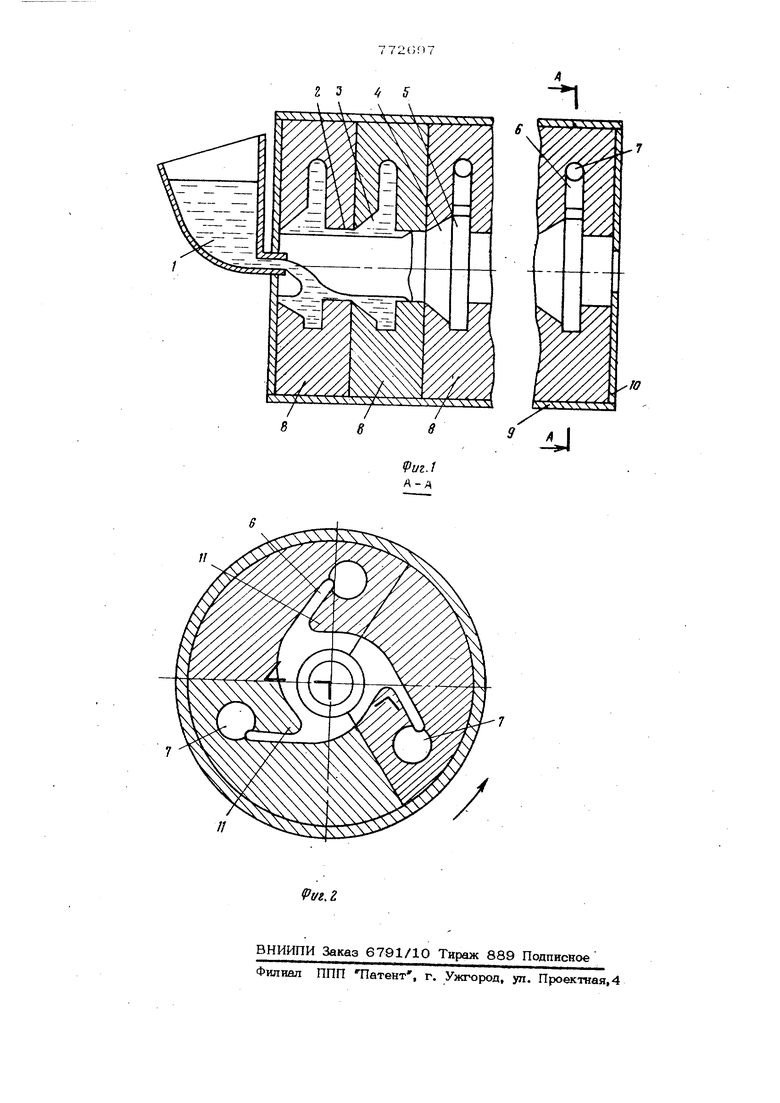

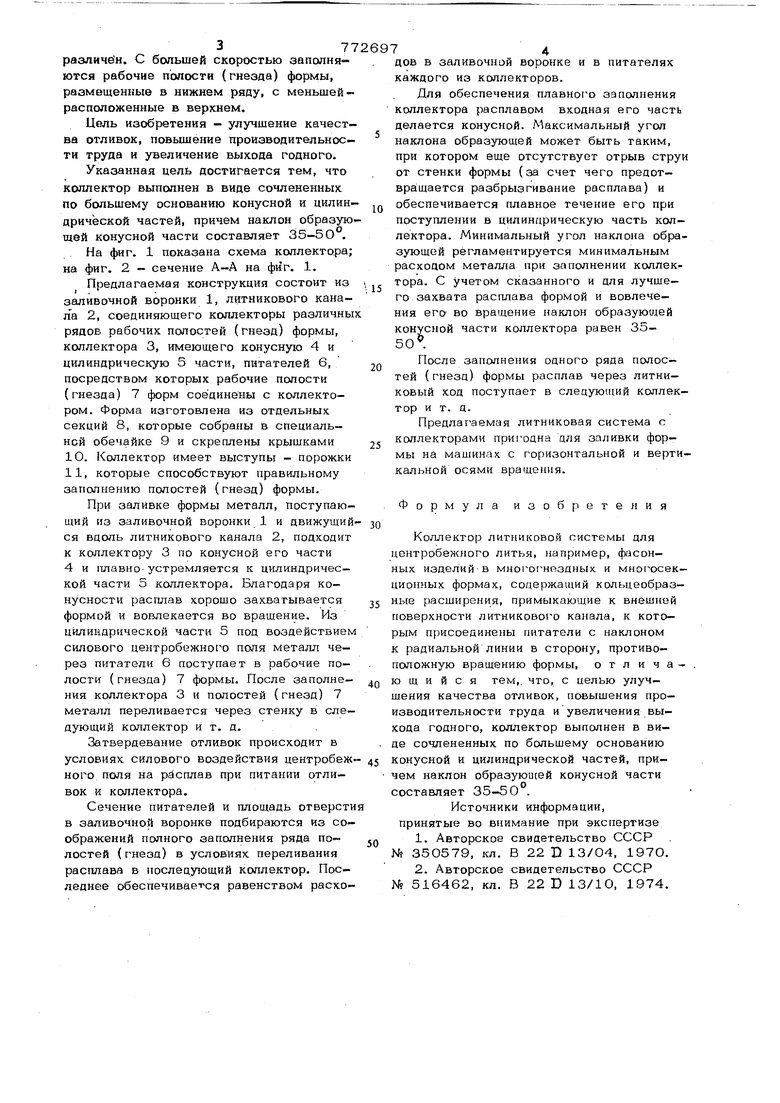

Изобретение относится к литейному производству, в частности к оборудованию для изготоЕшения фасонных отливок центробежным способом в постоянных, полупостоянных и разовых формах, собранных в стопку. Известно устройство для центробежно го лИтья заготовок, которое имеет на все секции многогнезцной формы общую кольцевую прибыль l. Внутренняя поверхность кольцевой прибыли образована конической втулкой, сужающейся в сторо ну движения металла, что не исключает выброс металла при его избытке или пре вышении скорости вращения формы. Кроме того, общая кольцевая прибыль не позволяет осуществить последовательную заливку секций и уменьшает выход годного. Известна литниковая система для фор собранных в стопку и вращающихся вокруг вертикальной оси. Эта система имее углубления-коллекторы, примыкающие к наружной поверхности цилиндрического металлоприемника и распштоженные параллельно оси вращения. Размеры коллектора обеспечивают принятые объемы жидкого металла, необходимого для заполнения всех полостей (гнезд) формы, связанных с коллектором. Наличие жидкого металла в коллекторе позволяет увеличить скорость заполнения полостей (гнезд), а также создать дополнительное давление на- кристаллизующийся металл. Применение коллекторов позволяет получать более плотные отливки при уменьшении расхода металла L Однако рассматриваемая система (коллектор) имеет и ряд недостатков. При подъеме жидкого металла по вертикальной стенке коллектора металл может попадать через питатель в полость формы последующего ряда отливок. При этом металл разбрызгивается, что вызывает образование таких дефектов, как корольки, спаи, газовые раковины, окис- ные плены и др. Режим заполнения форм, расположенных по высоте коллектора, 7 различён. С большей скоростью заполняются рабочие полости {гнезда) формы, размещенные в нижнем ряду, с меньшейрасположенные в верхнем. Цель изобретения - улучшение качест ва отливок, повьш1ение производительности труда и увеличение выхода годного. Указанная цель достигается тем, что коллектор выполнен в виде сочлененных по большему основанию конусной и цилин дрической частей, причем наклон образую щей конусной части составляет 35-5 О . На фиг. 1 показана схема коллектора на фиг. 2 - сечение на фиг. 1. Предлагаемая конструкция состоит из заливочной воронки 1, литникового канала 2, соединяющего коллекторы различны рядов рабочих полостей (гнезд) формы, коллектора 3, имеющего конусную 4 и цилиндрическую 5 части, питателей 6, посредством которых рабочие полости (гнезда) 7 форм соединены с коллектором. Форма изготовлена из отдельных секций 8, которые собраны в специальной обечайке 9 и скреплены крышками 10.Коллектор имеет выступы - порожки 11,которые способствуют правильному заполнению полостей (гнезд) формы. При заливке формы металл, поступающий из заливочной воронки 1 и движущий ся вдоль литникового канала 2, подходит к коллектору 3 по конусной его части 4 и плавно- устремляется к цилиндрической части 5 коллектора. Благодаря конусности расплав хорошо захватывается формой и вовлекается во вращение. Из цилиндрической части 5 под воздействием силового центробежного поля металл через питатели 6 поступает в рабочие полости (гнезда) 7 формы. После заполнения коллектора 3 и полостей (гнезд) 7 металл переливается через стенку в следующий коллектор и т. д. Затвердевание отливок происходит в условиях силового воздействия центробеж- 45

ного поля на рйсплав при питании отливок и коллектора.

Сечение питателей и площадь отверстия в заливочной воронке подбираются из соображений полного заполнения ряда полостей (гнезд) в условиях переливания расплава в последующий коллектор. Последнее обеспечиваешься равенством расхочем наклон образующей конусной части составляет 35-50 .

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 350579, кл. В 22 D 13/04, 197О.

2.Авторское свидетельство СССР № 516462, кл. В 22 D 13/10, 1974. дов В заливочной воронке и в питателях каждого из коллекторов. Для обеспечения плавного заполнения коллектора расплавом входная его часть делается конусной. Л аксимальный угол наклона образующей может быть таким, при котором еще отсутствует отрыв струи от стенки формы (за счет чего предотвращается разбрызгивание расплава) и обеспечивается плавное течение его при поступлении в цилиндрическую часть коллектора. Минимальный угол наклона образующей регламентируется минимальным расходом металла при заполнении коллектора. С учетом сказанного и для лучшего захвата расплава формой и вовлечения его во вращение наклон образуюидей конусной части коллектора равен 35- После заполнения одного ряда полостей (гнезд) формы расплав через литниковый ход поступает в следующий коллектор и т. а. Предлагаемая литниковая система с коллекторами пригодна для заливки формы на машинах с горизонтальной и вертикальной осями вращения. Формула изобретения Коллектор литниковой системы для ентробежного литья, например, ф;асон- ых изделий в многог-ноздных и многосек- ионных формах, содержащий кольцеобразые расширения, примыкающие к внешней поверхности литникового канала, к которым присоединены питатели с наклоном радиальной линии в сторону, противоположную вращению формы, о т л и ч а щ и и с я тем,, что, с целью улучения качества отливок, повышения производительности труда и увеличения выхода годного, коллектор выполнен в виде сочлененных по большему основанию конусной и цилиндрической частей, при//

П

Фиг.

А-Д

-7

| название | год | авторы | номер документа |

|---|---|---|---|

| Литниковая система для центробежного литья с вертикальной осью вращения | 1985 |

|

SU1338967A1 |

| Устройство для центробежного литья | 1979 |

|

SU854570A1 |

| Литейная стопочная форма | 1978 |

|

SU740393A1 |

| Способ центробежного литья и установка для его осуществления | 1982 |

|

SU1061920A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК | 2001 |

|

RU2192332C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284244C2 |

| Литниково-питающая система | 1988 |

|

SU1766589A1 |

| ЛИТЕЙНАЯ МНОГОМЕСТНАЯ КЕРАМИЧЕСКАЯ ФОРМА | 1990 |

|

RU2017562C1 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

| Литейная стопочная форма | 1980 |

|

SU900958A2 |

Авторы

Даты

1980-10-23—Публикация

1978-11-29—Подача