Изобретение относится к химической технологии, конкретно к области производства адсорбентов и катали- затороВу и может быть использовано для получения сорбентов на основе фосфата цинка.

Целью изобретения является повышение сорбционной емкости фосфата цинка по четыреххлористому углероду.

Пример 1. К76,3г 10%-ного раствора нитрата цинка приливают при непрерывном перемешивании 56,8 г 10%-ного раствора тринатрийфосфата. После этого в гель последовательно вводят 136,5 г 10%-ного раствора нитрата алюминия, что составляет 50% от массы конечного продукта в пересчете на А1(ОН)3 и гидроксид аммония до рН 8. Полученный осадок отмывают от посторонних ионов, сгущают на фильтре, формуют и сушат сначала на воздухе, а затем в сушильном шкафу при 120°С в течение 2 ч. Сорбци- онная емкость полученного сорбента равна 0,91 см3/г, удельная поверхность 167 м /г.

Пример2. К 30,6 г 10%-ного раствора нитрата цинка приливают при непрерывном перемешивании 23,5 г 10%-ного раствора Na3P04. После этого в гель последовательно вводят 218,5 г 10%-ного раствора нитрата алюминия, что составляет 80% от массы конечного продукта в пересчете на А1(ОН)9, и гидроксид аммония до рН 8. Все последующие операции выполняют аналогично примеру . Сорбцией- нал емкость полученного сорбента равна 0,97 м3/г, удельная поверхность 200 ма/г.

Пример 3. К 137,3 г 10%-ного раствора нитрата цинка приливают при непрерывном перемешивании 102,1 г 10%-ного раствора тринатрийфосфата.

Јь ч1

О 00 Јь

314

После этого в гель последовательно вводят 27,3 г 10%-ного раствора нитрата алюминия, что составляет 10% от массы конечного продукта в пересчете на А1(ОН)Э , и гидроксид аммония до рН 8. Все последующие операции выполняют аналогично примеру 1. Сорбцион- ная емкость полученного сорбента равна 0,76 м3/г, а удельная поверхность 195 м2/г.

IIpHMep4.K14slr раствора хлорида цинка приливают при непрерывном перемешивании 11,35 г 10%-ного раствора . После этого в гель последовательно вводят 24558 г 10%-ного раствора Al(N03)gs что составляет 90% от массы конечного продукта в пересчете на А1(ОН)3, и гидроксид аммония до рН 8„ Все последующие операции выполняют аналогично примеру 1. Сорбционная емкость конечного сорбента равна 0,53 см /г, а удельная поверхность 400 м /г.

Пример5. 10%-ного раствора нитрата цинка приливают при непрерывном перемешивании 56,8 г 10%-ного раствора После это- го в гель последовательно вводят 127s6 г 10%-ного раствора Mg(N09)2 и гидроксид аммония цо гелеобразова- ния. Все последующие операции выполняют аналогично примеру 1. Сорбционная емкость конечного- продукта .-}

удельная поверхравна 0S70 см /г, ность 140 мг/г.

Пример6. К 127,1 г 10%-ного раствора ZnCl4 приливают при непрерыном перемешивании 102Э1 г 10%-ного раствора , После этого в гель вводят последовательно 25.5 г 10%-ного раствора Mg(NO) э что составляет 10% от массы конечного продукта в пересчете на Mg(OH )2 } и гидроксид аммония до гелеобразования. Все последующие операции выполняют аналогично примеру 13 Сорбционная емкость конечного продукта равна 0.35 ом /г, а удельная поверхность 130 м /г,

Пример 7„ К 28,2 г 10%-ного раствора ZnCl приливают при непрерывном перемешивании 22,7 г 10%-ного раствора а,Р04. После этого в гель вводят последовательно 204 г 10%-но- го раствора Mg(N05)a, что составля- ет §0% от массы конечного продукта в пересчете на Mg(OH)n гидроксид аммония до гелеобразования. Все по

4

0

следующие операции выполняют аналогично примеру 1. Сорбционная емкость конечного продукта равна 0,658 см3/г а удельная поверхность 137 м2/г.

Пример 8. К15,3г 10%-ного раствора Zn(N03) приливают при непрерывном перемешивании 11,4 г 10%-ного раствора тринатрийфосфата. После этого в гель вводят последовательно 229,7 г 10%-ного раствора Mg(N03)iS что составляет 90% от массы конечногр продукта в пересчете на Mg(OH)2. Все последующие операции

5 выполняют аналогично примеру 1 Сорб- циончая емкость конечного продукта равна 0,58 а удельная поверхность - 120 м /г.

Пример9. К134,1г 10%-ного

0 раствора 2рС12- приливают при непрерывном перемешивании 107,8 г 10%-ного раствора .. После этого в гель последовательно вводят 12,75 г 10%-ного раствора Mg(NO,)z,

что составляет 5% от массы конечного продукта в пересчете на Mg(OH)i5 и

0

0

5

гидроксвд аммония до гелеобразования. Все последующие операции выполняют аналогично примеру 1. Сорбционная емкость конечного продукта равна 0,12 , а удельная поверхность 32 мг/г.

Пример 10. К 145 г 10%-ного раствора Zn(NO) приливают при ин5 тенсивном перемешивании 107,8 г

10%-ного раствора . После этого в гель последовательно вводят 13,7 г 10%-ного раствора A1(N03)3, что составляет 5% от массы конечного продукта в пересчете на А1 (ОН)5 , и гидроксид аммония до рН 8. Все последующие операции выполняют аналогично примеру 1. Сорбционная емкость конечного продукта равна 0,10 см3/г,

5 а удельная поверхность 34 м2/г.

Пример 11. К 7,63 г 10%-ного раствора Zn(N03)2 приливают при интенсивном перемешивании 5,67 г 10%-ного раствора Na3PO.. После этого в гель последовательно вводят 259,4 г 10%-ного раствора А1(МО,)Э, что -составляет 95% от массы конечного продукта в пересчете на AlCOH), и гидроксид аммония до рН В„ Все последующие операции выполняют аналогично примеру 1. Сорбционная емкость конечного продукта равна 0Э10 см5/г, а удельная поверхность 96 .

0

Пример 12. К 7,63 г 10%-но- го раствора Zn(NO).2 припивают при интенсивном перемешивании 5,67 г 10% -ного раствора Na,PO. После это- го в гель последовательно вводят 242,4 г 10%-ного раствора нитрата магния, что составляет 95% от массы конечного продукта в пересчете на Mg(OH)2., и гидроксид-jаммония до гелеобразования. Все последующие операции выполняют аналогично примеру 1. Сорбционная емкость конечного продукта равна 0,24 см /г, а удельная поверхность 35 .

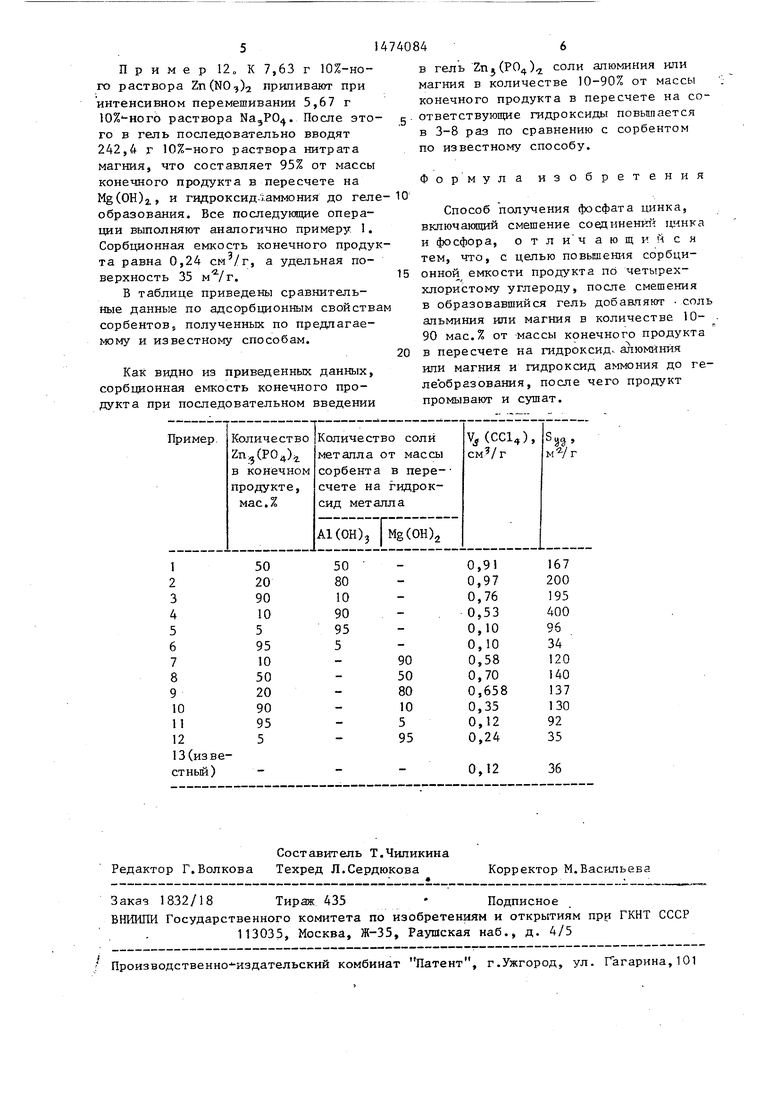

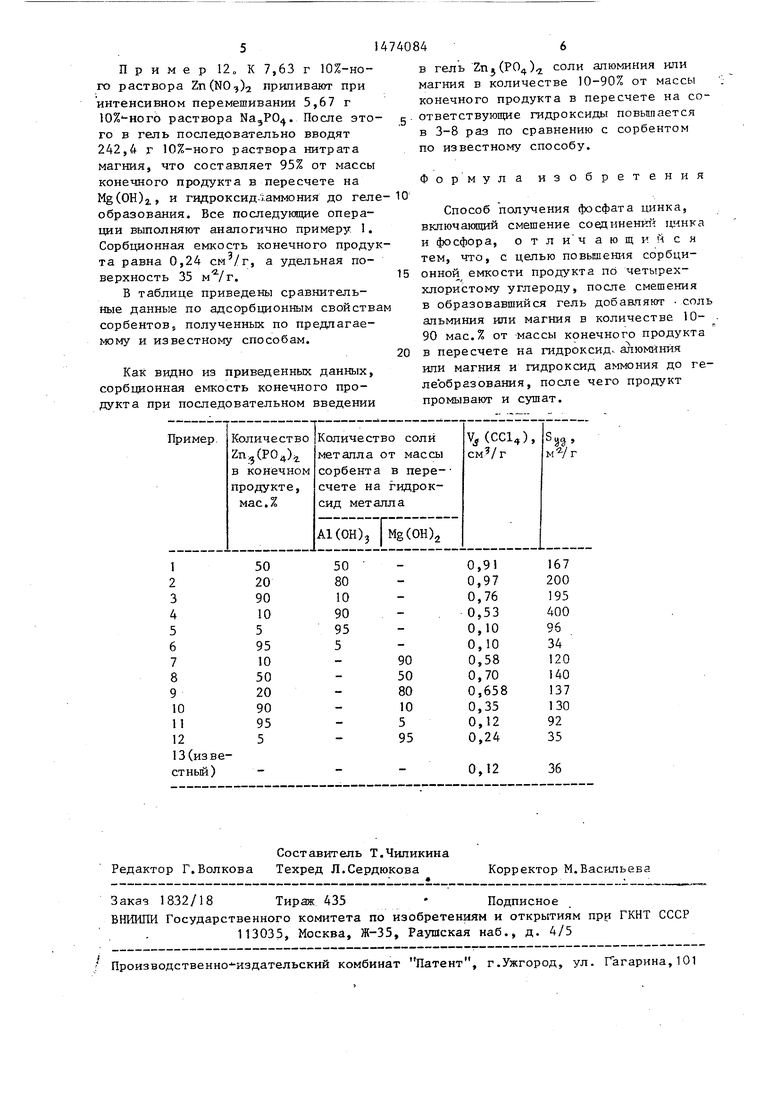

В таблице приведены сравнительные данные по адсорбционным свойствам сорбентов5 полученных по предлагаемому и известному способам.

Как видно из приведенных данных, сорбционная емкость конечного продукта при последовательном введении

g 0

5

0

в гель гп5(Р04) соли алюминия или магния в количестве 10-90% от массы конечного продукта в пересчете на соответствующие гидроксиды повышается в 3-8 раз по сравнению с сорбентом по известному способу.

Формула изобретения

Способ получения фосфата цинка, включающий смешение соединений цинка и фосфора, о т л и ч а ю щ г ч с я тем, что, с целью повышения сорбци- онной емкости продукта по четырех- хлористому углероду, после смешения в образовавшийся гель добавляют соль альминия или магния в количестве 10- 90 мас.% от массы конечного продукта в пересчете на гидроксид, алюминия или магния и гидроксид аммония до ге- леобразования, после чего продукт промывают и сушат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористых металлсиликатсодержащих адсорбентов | 1987 |

|

SU1500360A1 |

| Способ получения пористых металлосодержащих адсорбентов | 1990 |

|

SU1738325A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ ВОДНЫХ РАСТВОРОВ | 2021 |

|

RU2768585C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ ВОДНЫХ РАСТВОРОВ | 2024 |

|

RU2829736C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ ВОДНЫХ РАСТВОРОВ | 2023 |

|

RU2807904C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО СОРБЕНТА НА ОСНОВЕ ХИТОЗАНА ДЛЯ ИЗВЛЕЧЕНИЯ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2024 |

|

RU2834036C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ ВОДНЫХ РАСТВОРОВ | 2021 |

|

RU2760265C1 |

| Способ получения вольфраматов или молибдатов цинка или кадмия | 1990 |

|

SU1784583A1 |

| НЕОРГАНИЧЕСКИЙ СФЕРОГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ СОРБЕНТ НА ОСНОВЕ ГИДРОКСИДА ЦИРКОНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2113024C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СОРБЕНТА НА ОСНОВЕ ХИТОЗАНА | 2022 |

|

RU2791811C1 |

Изобретение касается химической технологии, конкретно производства адсорбентов и катализаторов, может быть использовано для получения сорбентов на основе фосфата цинка и позволяет в 3-8 раз повысить сорбционную емкость конечного продукта по четыреххлористому углероду. Сущность способа заключается во взаимодействии соединений цинка и фосфора с образованием геля фосфата цинка, в который добавляют 10-90 мас.% соли алюминия или магния (в пересчете на их гидроксиды), затем его нейтрализуют гидроксидом аммония с образованием осадка, который промывают и сушат. 1 табл.

Авторы

Даты

1989-04-23—Публикация

1987-09-14—Подача