Известны электроимпульсные гидрофицированные многошпиндельные полуавтоматы для обработки, например, прокатных «алков, снабженных дисквыми электродами из зрозионностойкого графита, располагаемыми эквидистантно заданному профилю и питаемыми от независимых электрических контуров с автономными регуляторами. Однако в таких полуавтоматах точность установки электродов недостаточна.

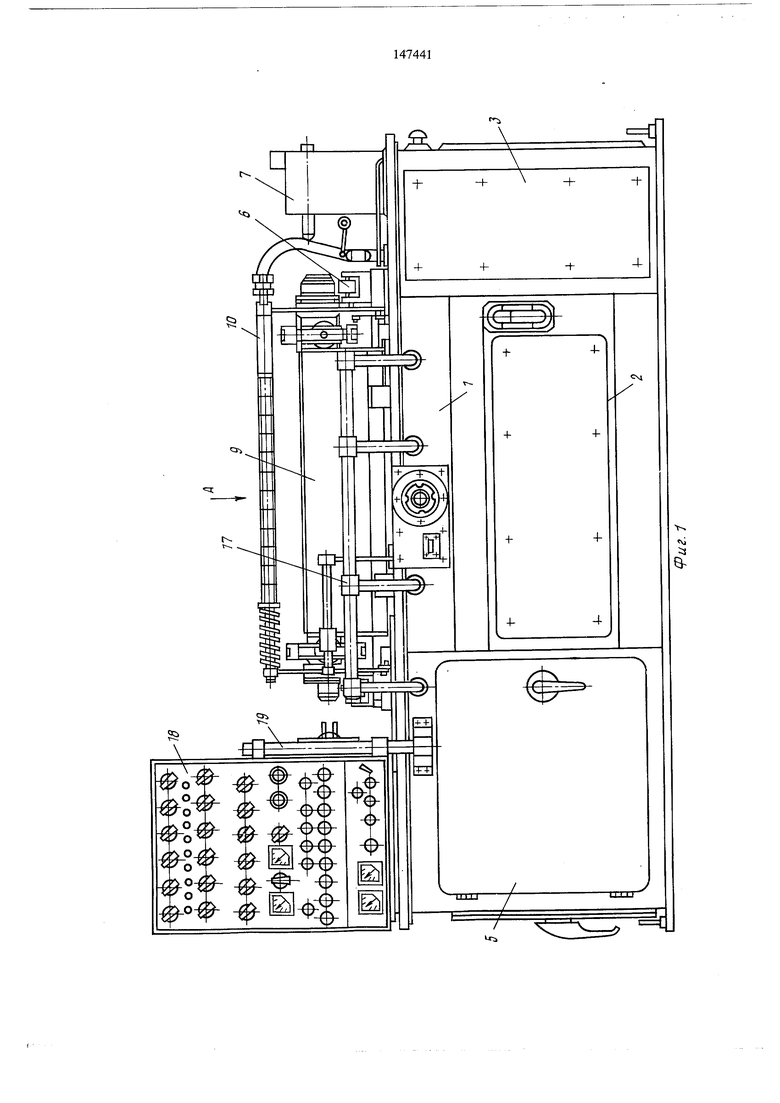

В предлагаемом полуавтомате для регулирования подачи электродов шпиндели, несущие электрододержатели, вьшолнены в виде гидросоленоидных головок, включенных в питающие контуры и снабженных гребенками, в промежутках между зубьями которых расположены электроды.

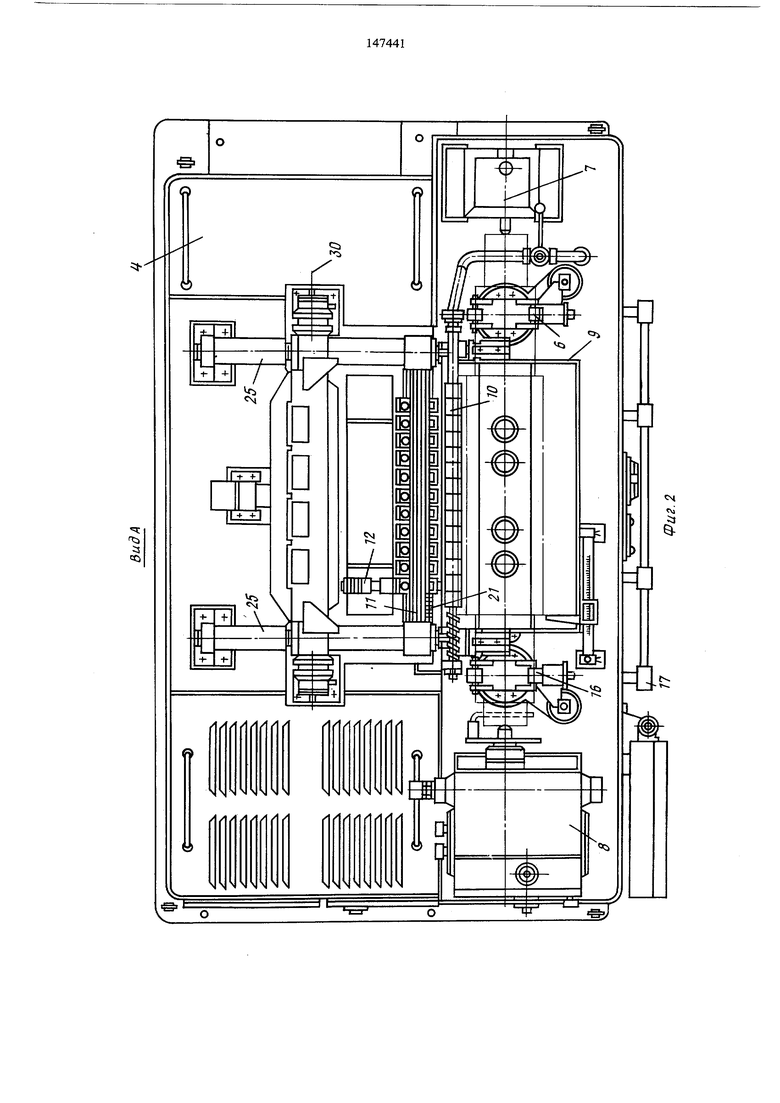

Дня сигнализации об окончании цикла обработки каждый пшиндель снабжен датчиком, вьшояненным в виде двух контактов, один из которых - подвижный - жестко связан со шпинделем, а другим - неподвижным служит сам валок. В полуавтомате для точной установки шпинделей в диаметральной плоскости валка и перпендикулярно его оси траверса, несзтцая комплект гидросоленоидных головок, снабжена на концах подпружиненными угольниками, обращенными зевом к обра

батываемому валку и базируемыми по осевым шейкам вала таким образом, что биссектрисы угольников располагаются в осевой плоскости валка и перпен/щкулчрно его оси.

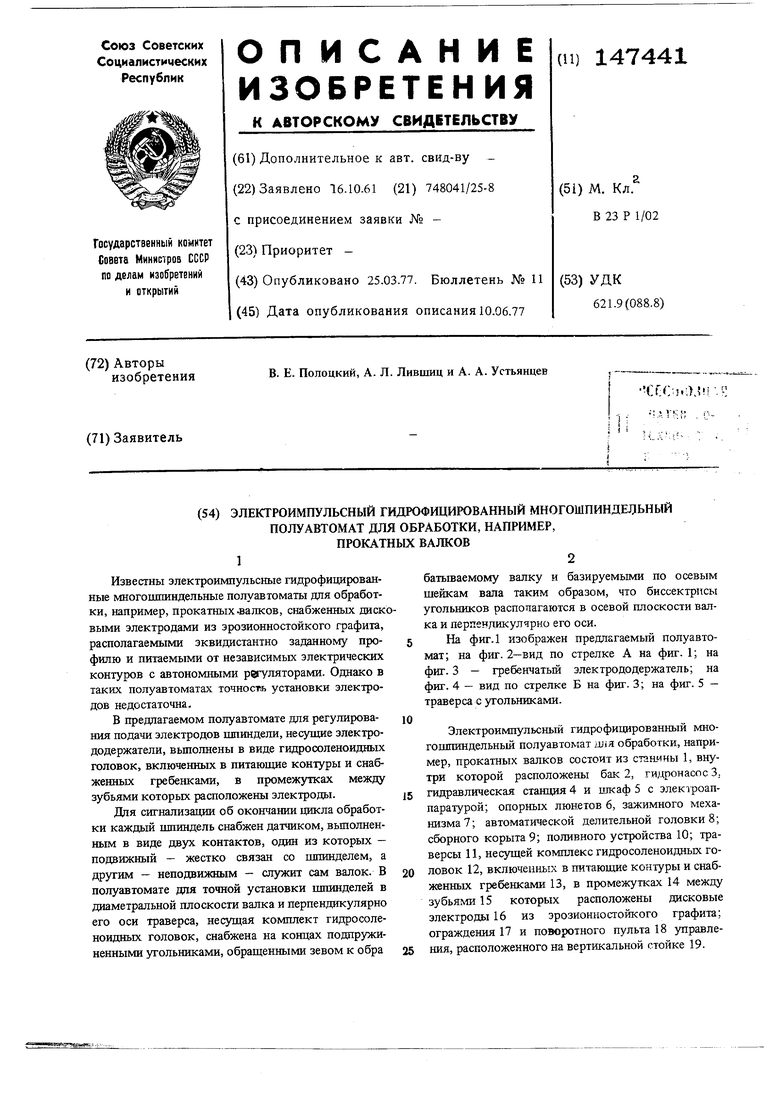

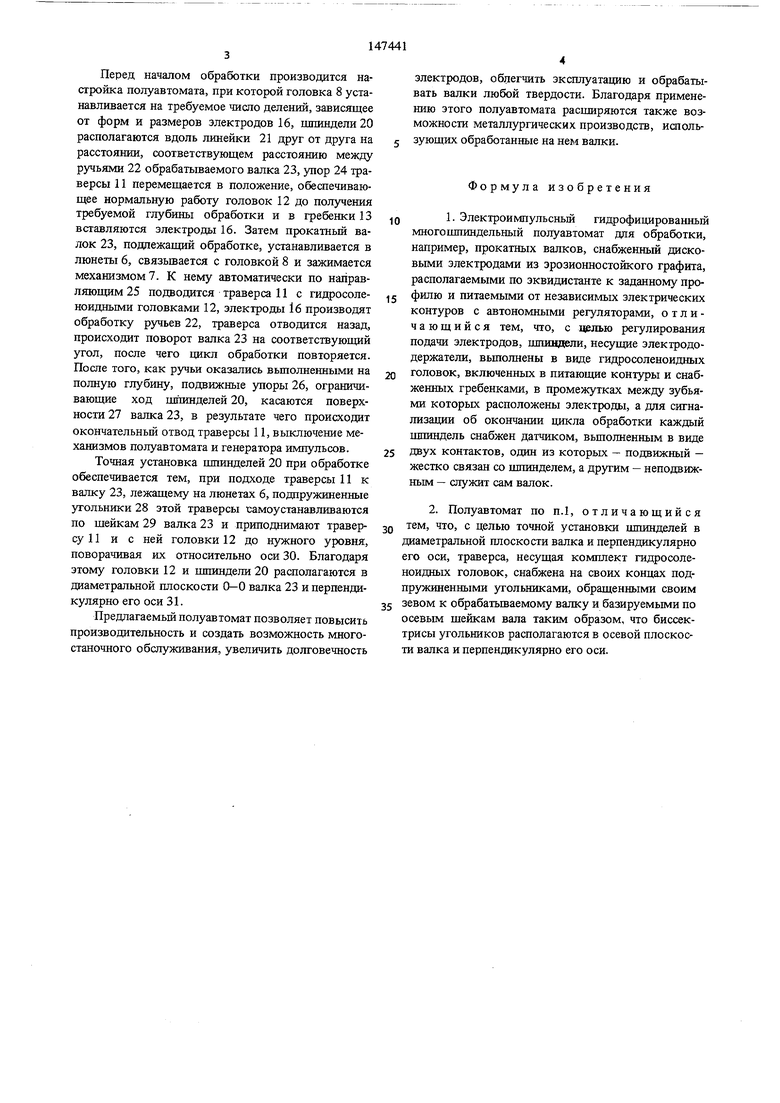

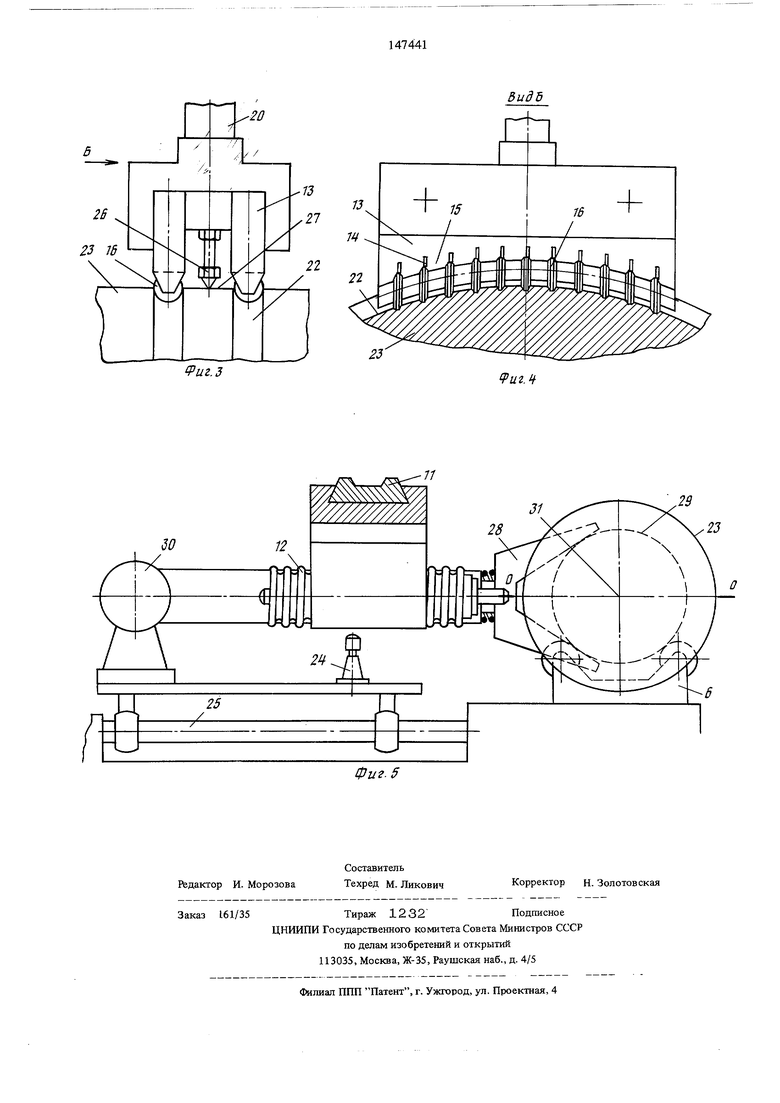

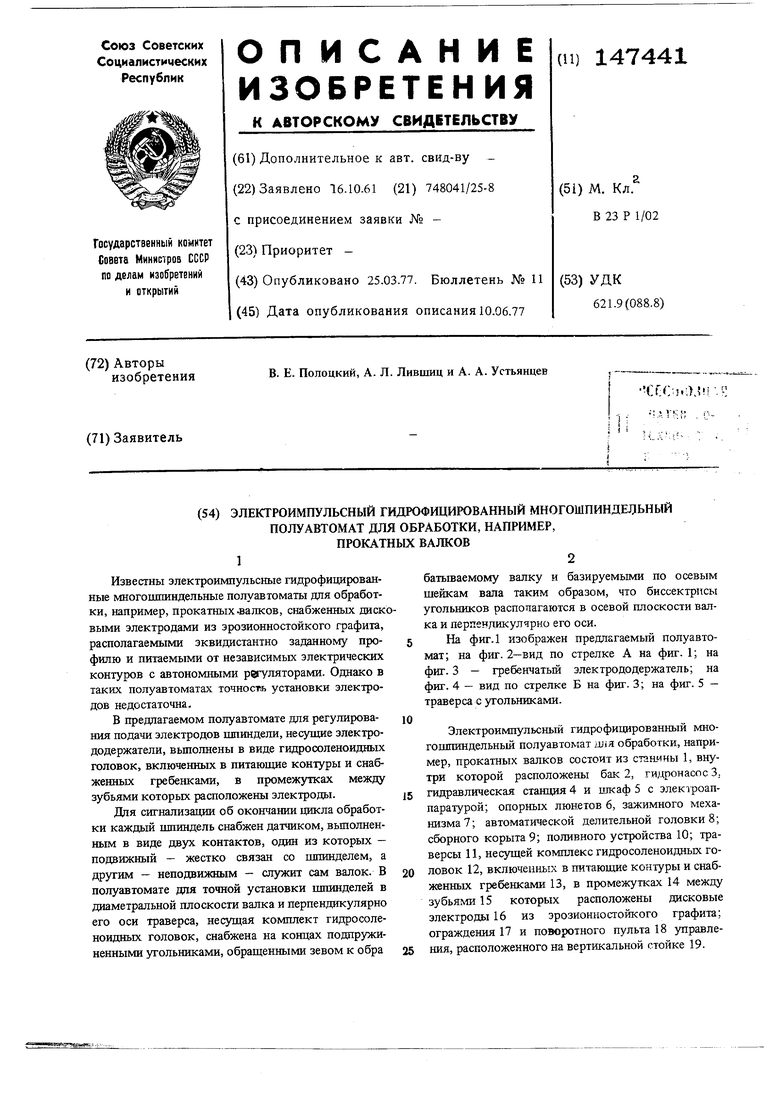

На фиг.1 изображен предлагаемый полуавтомат; на фиг. 2-вид по стрелке А на фиг. 1; на фиг. 3 - гребенчатьш электрододержатель; на фиг. 4 - вид по стрелке Б на фиг. 3; на фиг. 5 - траверса С угольниками.

Электроимпульсный гидрофицированный многошпиндельный полуавтомат Ш1Я обработки, например, прокатных валков состоит из станины 1, внутри которой расположены бак 2, гидронасос 3. гидравлическая станция 4 и шкаф 5 с электроаппаратурой; опорных люнетов 6, зажимного механизма ; автоматической делительной головки 8; сборного корыта 9; поливного устройства 10; траверсы 11, несущей комплекс гидросоленоидных головок 12, включенных в питающие контуры и снабженных гребенками 13, в промежутках 14 между зубьями 15 которых расположены дисковые электроды 16 из эрозионностойкого графита; ограждения 17 и поворотного пульта 18 управления, расположенного на вертикальной стойке 19.

Перед началом обработки производится настройка полуавтомата, при которой головка 8 устанавливается на требуемое число делений, зависящее от форм и размеров электродов 16, шпиндели 20 располагаются вдоль линейки 21 друг от друга на расстоянии, соответствующем расстоянию между ручьями 22 обрабатываемого валка 23, упор 24 траверсы 11 перемещается в положение, обеспечивающее нормальную работу головок 12 до получения требуемой глубины обработки и в гребенки 13 вставляются электроды 16. Затем прокатный валок 23, подлежащий обработке, устанавливается в люнеты 6, связьтается с головкой 8 и зажимается механизмом 7. К нему автоматически по направляющим 25 подводится траверса 11с гидросоленоидными головками 12, электроды 1б производят обработку ручьев 22, траверса отводится назад, происходит поворот валка 23 на соответствующий угол, после чего цикл обработки повторяется. После того, как ручьи оказались вьшолненными на полную глубину, подвижные упоры 26, ограничивающие ход щпинделей 20, касаются поверхности 27 валка 23, в результате чего происходит окончательный отвод траверсы 11, выключение механизмов полуавтомата и генератора импульсов.

Точная установка шпинделей 20 при обработке обеспечивается тем, при подходе траверсы 11 к валку 23, лежащему на люнетах 6, подпружиненные угольники 28 этой траверсы самоустанавливаются по шейкам 29 валка 23 и приподнимают траверсу 11 и с ней головки 12 до нужного уровня, поворачивая их относительно оси 30. Благодаря этому головки 12 и шпиндели 20 располагаются в диаметральной плоскости О-О валка 23 и перпендикулярно его оси 31.

Предлагаемьй полуавтомат позволяет повысить производительность и создать возможность многостаночного обслуживания, увеличить долговечность

электродов, облегчить эксплуатацию и обрабатывать валки любой твердости. Благодаря применению этого полуавтомата расширяются также возможности металлургических производств, использующих обработанные на нем валки.

Формула изобретения

1. Электроимпульсный гидрофицированный много шпиндельный полуавтомат для обработки, например, прокатных валков, снабженный дисковыми электродами из эрозионностойкого графита, располагаемыми по эквидистанте к заданному профилю и питаемыми от независимых электрических контуров с автономными регуляторами, отличающийся тем, что, с целью регулирования подачи электродов, шпиндели, несущие электрододержатели, вьшолнены в виде гидросоленоидных головок, включенных в питающие контуры и снабженных гребенками, в промежутках между зубьями которых расположены электроды, а для сигнализации об окончании цикла обработки каждый шпиндель снабжен датчиком, вьшолненным в виде двух контактов, один из которых - подвижный жестко связан со шпинделем, а другим - неподвижным - служит сам валок.

2. Полуавтомат по п.1, отличающийся тем, что, с целью точной установки шпинделей в диаметральной плоскости валка и перпендикулярно его оси, траверса, несущая комплект гидросоленоидных головок, снабжена на своих концах подпружиненными угольниками, обращенными своим зевом к обрабатьшаемому валку и базируемыми по осевым шейкам вала таким образом, что биссектрисы угольников располагаются в осевой плоскости валка и перпендикулярно его оси.

tvi 5

О«ч:

fts

:з

cCi

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поперечной прокаткиКРуглыХ издЕлий ТипА диСКОВ | 1979 |

|

SU793688A1 |

| Полуавтомат для холодной прокатки заготовок в торец | 1979 |

|

SU884809A1 |

| Устройство для электроискрового легирования | 1977 |

|

SU896837A1 |

| СПОСОБ РЕМОНТА ПРОКАТНЫХ ВАЛКОВ С ИЗНОШЕННЫМИ ТРЕФАМИ | 2001 |

|

RU2202423C1 |

| СПОСОБ ДЕМОНТАЖА ПОДШИПНИКА И АГРЕГАТНЫЙ СТАНОК ДЛЯ УДАЛЕНИЯ ПРИГОРЕВШИХ ПОДШИПНИКОВ | 1993 |

|

RU2053089C1 |

| СТАНОК ГОРИЗОНТАЛЬНЫЙ ФРЕЗЕРНЫЙ МНОГОШПИНДЕЛЬНЫЙ | 2011 |

|

RU2465104C1 |

| МНОГОЭЛЕКТРОДНАЯ ОСНАСТКА С НЕЗАВИСИМОЙ ПОДВЕСКОЙ ЭЛЕКТРОДОВ И ИНЕРЦИОННЫМ ВИБРОВОЗБУДИТЕЛЕМ | 2013 |

|

RU2545983C2 |

| Валок для прокатки арматурных периодических профилей | 1988 |

|

SU1588477A1 |

| СПОСОБ ОБРАБОТКИ РУЧЬЕВ ВАЛКОВ ПИЛЬГЕРСТАНА | 1992 |

|

RU2102192C1 |

| Многошпиндельная поворотная головка | 1981 |

|

SU1038104A1 |

Фиг-5

Авторы

Даты

1977-03-25—Публикация

1961-10-16—Подача